3 钢网架提升 3.1 网架提升概述 钢网架在水平投影地面进行原位拼装,在拼装完成后,再布置提升架以及进行网架提升,一直提升至桁架上、下弦杆位置,就位后焊接固定,拆除提升架,补充提升架处杆件,直至安装结束。 提升措施采用同步提升,提升过程中均同步上升,网架处于平稳上升。考虑到风力对施工的影响,在提升前网架四面用8根钢丝绳固紧、拉紧,每面2根,每根钢丝绳端部设置5t手动葫芦,葫芦一端锚固在站房框架柱上,共计8个拉结点:2A/8、2G/8、2A/10、2G/10、2B/5、2B/13、2F/5、2F/13。随着网架的同步上升,下面8根钢丝绳同步、交替放松,直到网架就位;确保网架提升过程中考虑到劲风的影响。同时,为不影响网架提升,在6组提升架顶部间设置纵横向缆风绳,将提升架串联增加稳定性,并将各提升架与站房5轴、13轴、2A轴、2G轴四榀桁架相连,以增加提升架的整体稳定性。

3 钢网架提升

3.1 网架提升概述

钢网架在水平投影地面进行原位拼装,在拼装完成后,再布置提升架以及进行网架提升,一直提升至桁架上、下弦杆位置,就位后焊接固定,拆除提升架,补充提升架处杆件,直至安装结束。

提升措施采用同步提升,提升过程中均同步上升,网架处于平稳上升。考虑到风力对施工的影响,在提升前网架四面用8根钢丝绳固紧、拉紧,每面2根,每根钢丝绳端部设置5t手动葫芦,葫芦一端锚固在站房框架柱上,共计8个拉结点:2A/8、2G/8、2A/10、2G/10、2B/5、2B/13、2F/5、2F/13。随着网架的同步上升,下面8根钢丝绳同步、交替放松,直到网架就位;确保网架提升过程中考虑到劲风的影响。同时,为不影响网架提升,在6组提升架顶部间设置纵横向缆风绳,将提升架串联增加稳定性,并将各提升架与站房5轴、13轴、2A轴、2G轴四榀桁架相连,以增加提升架的整体稳定性。

3.2 网架提升设置

本工程中屋面网架提升系统组成主要由集成控制箱和单轨吊车等。单轨吊车由集成控制箱与控制线相连,单轨吊车具有防止滑链的自锁装置且能直接承受荷载。根据网架布置特点设置吊点,安放提升架位置并计算所需提升架数量,每组提升架顶端配

4只10t单轨吊车,链长13m,可一次提升13m,再次提升需采用换绳的方式,共计6组,提升能力40×6=240t;网架自重约140t,可以满足提升要求。

3.3 屋面网架提升方法

经过验收合格的焊接分片钢网架,需在吊点布置图中指定位置,布置与之相对应的格构式井字提升架。在每组提升架上布置4只提升倒链,每只倒链具有10?t起重量。用20钢丝绳对网架和倒链进行连接,钢丝绳一端固定在倒链的吊钩上,另一端需与网架上弦球节点扎牢,且用卡环锁死钢丝绳防止松脱,为确保提升后的提升架稳定性,需在提升架位置垫设H型钢焊接的框形支架。

为保证钢网架提升的协调与同步,需在提升期间及时检查各提升点的速度,并将所有单轨吊车倒链集成至一个控制箱,采用电动集成电路系统控制整个提升工作。

3.4 网架提升过程

网架整体拼装、焊接完成后,须对网架尺寸、焊接质量进行自检。无误后便可进行提升工作,其步骤为地面拼装网架、安装提升架、网架提升、补充四周与桁架连接的杆件、焊接杆件、拆除提升架。

3.5 网架提升换绳作业

因单轨吊车行程13m,网架提升至9m处应进行一次换绳作业,采用备用手动葫芦,确保换绳作业过程始终有24台葫芦受力,换绳过程中一次换绳6个吊点,且分4次作业,按照吊点编号进行更换。

3.6 网架提升就位补杆顺序

网架提升就位后,采用8个3t倒链葫芦将网架四面拉结与站房四周混凝土框梁上,限制网架出现水平位移。待网架就位后,优先在8/2G、10/2G、8/2A、8/2A轴4个支座补上弦杆2根 、下弦杆1根、腹杆2根。然后分四组人员,沿字母轴方向从网架两端向中间补杆焊接。最后等东西两侧补杆完成后,再将网架5~7轴、12~13轴区域进行补杆。

3.7 相贯口焊接

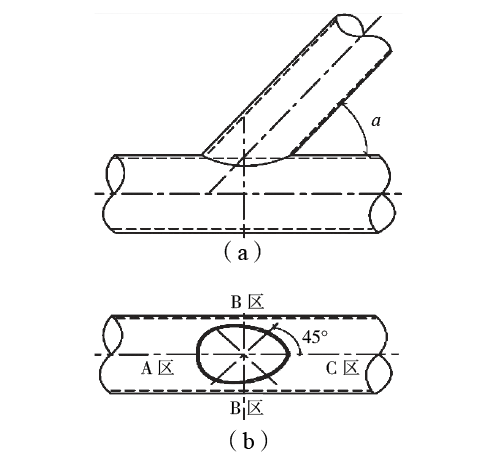

钢管相贯口焊接采用SMAW全位置焊接,相贯焊缝应对称施焊,多层多道焊,熔透部位采用2.5?mm的焊丝打底,确保单面焊双面成形,其他采用4mm焊条填充、盖面,一个节点通常有多条相贯焊缝,一条相贯焊缝焊接完毕冷却后,再焊相邻的相贯焊缝,以防止应力集中,减小焊接变形。对于相贯线焊缝可以分为3个部位,分别为趾部(A区)、过渡区(B区)、根部(C区),当小于75°≤a<120°时A、B、C区采用带坡口的全熔透焊缝,当60°<a≤75°时,A、B区为带坡口的全熔透焊缝,30°<a≤35°时,C区采用角焊缝,焊缝高度不小于1.6倍支管壁厚,各区焊缝及坡口交接处应平滑过渡,如图2所示。

图2钢管相贯节点焊缝分区示意

(a)焊缝角度示意:(b)节点焊缝分区示意

3.8 网架提升变形监测

网架监测:各个提升点处的焊接球节点中心高程在网架提升之前,需将高程点清晰标注在最近的混凝土柱侧面上,以便观察提升点的高度,并以焊接球中心为起始点挂钢卷尺,对所有提升点提升值进行对比,保证网架在提升时能够同步。在结构提升到预定位置后,用全站仪+激光反射贴片对其进行三维坐标校正测量。

提升架监测:(1)网架提升前,使用全站仪复核提升架垂直度,校正并确保垂直度偏差控制在1%范围内,记录一组数据。网架提升过程,每提升3?m复测提升架垂直度,校正后继续提升,并记录数据;(2)全面检查在提升架法兰连接高强螺栓紧固程度及数量,网架提升过程中每组提升架设置专人观察螺栓及提升架杆件情况;(3)全程专人监测提升架顶部横梁及吊点受力情况。

地基沉降监测:提升架底部硬化平整,提升架布置后观测混凝土地面情况,网架提升离地20?cm后,继续观测地面混凝土是否裂痕或扩大现象。

3.9 屋面网架提升注意事项

屋面网架提升可分为2个阶段,即试提升和正式提升。第一阶段提升时,网架离开拼装作业面60~100?mm,需检查提升架的地基下沉情况,以及提升架的受力情况,以及倒链受力状况等。在提升的同时,需检查混凝土结构是否与网架进行相碰,并及时对网架的水平方向调整,确保无碰撞后方可继续进行网架提升。

在试提升后,需静置不少于12h,确保各个环节正常后方可正式提升。正式提升后,每隔500?mm需对提升架的受力状况和网架的变形情况进行检查并做出相应调整。

为保证网架提升的平衡以及各吊点能够同步上升,需控制每个提升吊点之间的高差不得超过30?mm。为保证网架提升的统一性,需在每组提升架上设置刻度线并悬挂线坠,同时将所有单轨吊车集成到一个控制器上,通过集成系统电子显示屏查看每个吊点的提升速度,这样可以确保各吊点提升速度互相同步。

待网架提升到设计标高后,需要将所有吊点固定,以防在高处拼接时吊点松动。网架吊装就位后,必须进行初步调试,经调试合格后方可进入下一道工序。另外使用25?t汽车式起重机在网架四周进行杆件高空补装,同时对整个网架进行焊接,焊接完成后,需对网架进行调整并固定在桁架上。

4 网架卸载

4.1 网架卸载过程

网架安装就位完成后,为使网架卸载后达到最佳设计状态、网架接触桁架时能更有效进行应力释放和内力重分配,应对当天的气象提前查询,保证温度、风向和风速在网架设计值内,同时检查各提升架吊点及各反力点受力状况、检查各应变仪完好性及数据采集箱电源接通状况和传输状态,以及格构式提升架中各应力监测点和电源、线路、终端设备的状态和数据分析软件的完好性,有必要对所有参加网架卸载过程相关人员进行详细的技术交底和注意事项。做好相关交底工作后,即可根据网架在卸载状态下力学模型分析结果进行卸载。

本工程提升架一共6组,采用同时卸载,可一次性卸载完成。当卸载时,可能存在各点不同步卸载,此时应降低卸载速度,用水准仪密切观察各点卸载情况,确保网架卸载平稳,各点同步。所以应随时检查各吊点的受力情况。

4.2 网架卸载措施

屋面网架卸载是一种缓慢移除受力的过程。其中,网架结构内力会重新分布,并逐步返回到设计状态,所以网架卸载工作非常关键,必须根据不同支承以及结构情况,确定合理正确的卸载措施和顺序。卸载时必须始终遵循均衡卸载、变形协调的原则。为确保正常卸载,必须确保网架处于静载受力状态,卸载应选择无风或风力小于5级的 晴天。

5 结束语

综上所述,采用地面分片拼装加分片整体提升方法进行施工,不仅提高了安装效率,缩短了工期,也节约了造价,更主要的是也保证了施工安全。所以此项技术具有一定优越性和推广前景。