知识点:高压管道 高压管道试压通用施工工艺 1 适用范围 本工艺适用于设计压力大于或等于10MPa且小于42MPa的工业金属管道系统的液压试验。 2 试压材料 2.1 消耗材料:根据试压要求及现场情况选取:电焊条、氧气、乙炔气等。 2.2 措施用料:高压厚壁无缝钢管、高压管件、高压压力胶管、氧气带、型钢、压力表接头、钢阀门、丝头、盲板、垫片等。

知识点:高压管道

高压管道试压通用施工工艺

1 适用范围

本工艺适用于设计压力大于或等于10MPa且小于42MPa的工业金属管道系统的液压试验。

2 试压材料

2.1 消耗材料:根据试压要求及现场情况选取:电焊条、氧气、乙炔气等。

2.2 措施用料:高压厚壁无缝钢管、高压管件、高压压力胶管、氧气带、型钢、压力表接头、钢阀门、丝头、盲板、垫片等。

2.3 主要设备、机具:高压柱塞泵、电焊机、切割砂轮机、磨光砂轮机、氧气表、压力表、电动葫芦、液压扳手、电动扳手等。

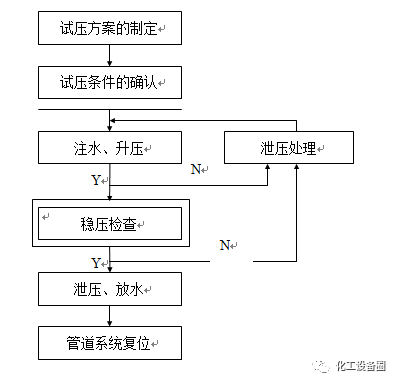

3 试压操作工艺

3.1 试压方案的制定

3.1.1 系统划分

以设计院提供的PID流程图、管线一览表和单线图为依据,以试验介质和试验压力相同为原则,组成管道试压系统。

3.1.2 试压参数的确定

当设计文件有规定时,应按设计文件的规定执行,当设计文件未作规定时,试验应符合下列规定:

1)试验介质

液体压力试验应用洁净水进行,当生产工艺有要求时,可用其他液体。奥氏体不锈钢管道用水试验时,水中的氯离子含量不得超过25mg/L。

2)试验压力

a)液体压力试验的压力为设计压力的1.5倍。

b)设计温度高于200℃的管道的试验压力,应按下式计算:

式中: Pt----试验压力(Mpa)

K---- 系数,液体压力试验取1.5;

P0---- 设计压力(Mpa)

[δ]1---试验温度下材料的许用应力(MPa)

[δ]2---设计温度下材料的许用应力(MPa)

c)液体压力试验时,不得超过试验温度下材料屈服点的90%。

3)环境温度、试验介质温度

a)液体压力试验时液体的温度,当设计未规定时,非合金钢和低合金钢的管道系统,液体温度不得低于5℃;合金钢的管道系统,液体温度不得低于15℃,且应高于相应金属材料的脆性转变温度。

3.1.3 绘制试压流程图的有关要求

1)试压流程图原则上采用在PID图上作标注的办法(即用彩笔在PID图上将试压的管号作标记);或依据PID图,用手工绘制或用计算机绘制的办法整理绘制试压流程图;特殊情况下可以用施工单线图作试压流程图。

2)试压流程图应包括以下内容:

a) 管号

b) 介质流向

c) 设计压力、设计温度;试验压力、试验温度

d) 系统内空气排放点

e) 试压用临时加固位置(如膨胀节需要设置临时放束装置)

f) 临时盲板位置

g) 试验介质入口

h) 试验介质排放口

i) 压力表位置

3.1.4 临时管线及盲板的设置

1)试压盲板:因试验压力不同或其他原因不能参与系统试压的设备、仪表、安全阀、爆破片及已经运行的管道等,均需加设临时盲板。试压盲板的材质:一般都选用碳素钢。试压盲板厚度的计算:按照ANSI/ASME B31.3

2)高压管道的临时垫片可选用软铜垫片。

3)临时管线应采用高压无缝钢管,其管道、管件及其阀门应与正式工程材料一样,具有产品质量证明书;焊接工艺与正式管线相同。管道系统至少设置2块校核准确的压力表,压力表的满刻度值为被测最大压力的1.5~2倍。系统高点设放空阀、低点设排放阀。临时管道连接如图3.1.4。

临时管道及其组成件材料选用,应以系统试压压力最高的为基准,进行核算。

3.1.5试压方案由试压技术负责人编制,项目或工程公司质保工程师审核,建设公司技术负责人批准。

3.2 试压条件的确认

3.2.1 资料审查

施工作业单位按已批准的试压方案整理下列资料,报送项目质监站,由项目质监站组织业主/监理和有关部门进行审查确认。

1)管道组成件、焊材的制造厂质量证明书

2)管道组成件、焊材的校验性检查或试验记录

3)管道弯管加工记录、管端的螺纹和密封面加工记录

4)管道系统隐蔽工程记录

5)管道的焊接工作记录及焊工布置、射线检测布片图

6)无损检测报告

7)焊接接头热处理记录及硬度试验报告

8)静电接地测试记录

9)设计变更及材料代用文件。

3.2.2 现场确认

资料审查合格后,由项目质监站组织业主/监理和有关部门对现场进行联合检查,确认下列条件:

1)管道系统全部按设计文件安装完毕;

2)管道支、吊架的形式、材质、安装位置正确,数量齐全,紧固程度、焊接质量合格;

3)焊接及热处理工作已全部完成;

4)焊缝及其他应检查的部位,不应隐蔽;

5)试压用的临时加固措施安全可靠。临时盲板加置正确,标志明显,记录完整;

6)合金钢管道的材质标记明显、清楚。

7)试压用的检测仪表的量程、精度等级、检定期符合要求。

8)有经批准的试压方案,并经技术交底。

3.2.3 现场条件确认后,质监站以书面形式通知作业单位实施试压。

3.3 注水升压

3.3.1 系统注水(液体)时,打开空气排放点阀门,直至系统内空气排净为止,再关闭排放点。

3.3.2 液压试验应分级缓慢升压,升压速度不宜大于250Kpa/min,升至试验压力的50%时停压检查,如无异常现象,以每次升压25%缓升至试验压力。

3.4 稳压检查

3.4.1 试验压力下稳压检查:达到试验压力后停压10min, 检查不降压、无泄漏和无变形为合格。

3.4.2 设计压力下稳压检查:试验压力检验合格后,降至设计压力,停压30min,检查不降压、无泄漏和无变形为合格。

3.4.3 试压过程中若有泄露,不得带压修理,缺陷消除后应重新试验。

3.5 泄压、放水

管道系统试压合格后,应缓慢降压。试验介质宜在室外合适地点排放干净,排放时应考虑反冲力作用及安全环保要求。

3.6 管道系统复位

管道系统试压完毕,应及时拆除所用的临时盲板,核对记录,并填写管道系统试压记录。

4 质量标准

4.1 奥氏体不锈钢管道及系统中有奥氏体不锈钢设备的管道,在进行水压试验时,水质应清洁,水中氯离子含量严禁超过25ppm。

4.2 压力试验的试验压力与试验结果应符合设计要求和《石油化工剧毒、可燃介质管道工程施工及验收规范》(SH 3501)的规定。

5 成品保护

5.1 管道系统试压完毕,严禁在管道上开孔、修补,焊接临时支、托吊架等。

5.2 行人不得在试压完的管线上行走。

5.3 临时盲板拆除时,应采取措施,不得损坏法兰密封面。

6 施工注意事项

6.1 管道系统试压时,环境温度不宜低于5°C,当环境温度低于5°C时,应采取防冻措施。

6.2 液压试验时,若采用可燃性介质,其闪点不得低于50°C,应测量试验温度,严禁材料试验温度接近脆性转变温度。

6.3 液压试验时,对位差较大的管道,应将试验介质的静压计入试验压力中。液体管道的试验压力应以最高点的压力为准,但最低点的压力不得超过管道组成件的承受力。

6.4 液压试验时,若试验的系统符号较多,空间跨度大时,在稳压过程中应安排足够的人员对系统仔细巡回检查;应加强对焊口、马鞍口位置的检查;应加强对与机组、设备连接部位等不易观察部位的焊道的检查;应将螺纹管帽拆除,检查导淋阀门是否渗漏。

7 安全注意事项

7.1 试验过程中如遇泄漏,不得带压修理。

7.2 液压试验合格后应缓慢降压,其速度一般不超过500KPa/min.当最高点压力降至表压为零时,应及时打开进气口,严禁系统造成负压。

7.3 在进行压力试验时,应划定禁区,无关人员不得进入;参加试压工作人员不得停留在被试系统法兰侧面。

8 质量记录

1)水质分析报告 (若有不锈钢材质时需要建设单位提供)

2)管道强度、严密性试验记录

相关推荐: