在钢管结构工程中,常见的焊接节点包括K形,N形,T(Y)形,TT形,KK形等形式,传统的管件节点相贯线绘制放样方法大体有两种。 第一种是图解法,它运用投影原理作图,进行展开放样。首先按投影原理绘制出构件的相关视图,并画出辅助线,求出实长、实形等,然后再作出相贯线的展开图样线。图解法作图烦琐,手工作图误差较大,影响加工质量。计算机辅助绘图虽可提高精度,但是模块化程度不高,不易于程序设计。

在钢管结构工程中,常见的焊接节点包括K形,N形,T(Y)形,TT形,KK形等形式,传统的管件节点相贯线绘制放样方法大体有两种。

第一种是图解法,它运用投影原理作图,进行展开放样。首先按投影原理绘制出构件的相关视图,并画出辅助线,求出实长、实形等,然后再作出相贯线的展开图样线。图解法作图烦琐,手工作图误差较大,影响加工质量。计算机辅助绘图虽可提高精度,但是模块化程度不高,不易于程序设计。

第二种是计算法,它通过理论计算,进行展开放样。首先示意性地画出必要的视图,然后将圆管断面等分,将圆周上等分点折算成角度依次计算,再根据计算结果描点进行放样,作出相贯线的展开图样线。计算法虽作图迅速,但仍属于近似计算,等分点愈多展开图才愈准确,同时计算过程也就愈烦琐。

本文就避开传统相贯线展开放样的精度不高及计算烦琐等问题展开,利用行业内基于参数化特征建模的高精度三维设计软件Pro ENGINEER,直接以图形化的过程完成复杂的相贯线求取及展开放样。管件相贯节点处理精度高,作图过程简便易行,效率高。下面具体介绍如何通过该方法对焊接节点进行展开放样。

1 基本过程

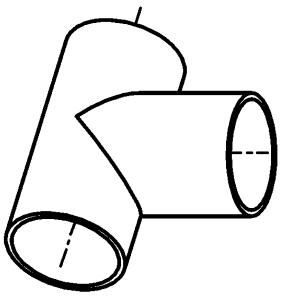

首先,创建主从管的三维特征模型,模型创建的方法可用实体或曲面拉伸、实体或曲面旋转、扫描特征和管道等工具,极为灵活。所创建的 T形相贯节点如图1所示。

图1??轴线正交相贯

然后通过修剪命令以主管为修剪工具将从管修剪出来,便得到从管的三维相贯线特征,再使用展平面组这一高级命令,可得到相贯线的展开图(图2)。需说明的是,当对实体模型进行展开时,需将封闭的模型进行规则缝命令处理,以提供展开实体模型的参考面或边;当对三维曲面进行展开时,需在曲面上定义一基准点,以定义将被展开面组的相切平面。

图2??相贯线展开示意

2 具有复杂相贯线的节点下料方法

具有复杂相贯线的节点图如图3所示。支管为正六边形管,边长为50?mm,与主管轴线成55°斜交相贯。

图3??复杂相贯线节点示意

对于此实例,如果按照传统的作图法,则需要大量的测量,绘制展开图的精确度低,影响下料的准确性;若采用计算法,首先根据公式确定支管素线的长度ln,求出支管板料下料的展开长S,如果将支管进行8等分,由各等分点分别沿母线方向引直线与支管相交,求出各直线的长度,然后将各点对应的直线的长度,截取到展开图中,即得出各支管的展开图。等分点越少,精度就会急剧降低,等分点越多,工作量越大。下面通过Pro ENGINEER对其进行模型建立并生成相贯线的展开图。

2.1 模型建立

根据模型建立基本过程,首先通过草绘器绘制两根成55°相交的线段,然后使用旋转命令绘制锥形圆柱管,使用拉伸命令绘制正六边形管,再通过修剪命令去除多余的部分,最后加厚处理,得到三维模型图(图4)。

图4??复杂相贯线三维模型

2.2 进入钣金件模式

由于在标准零件模式下对模型进行展开时要求待展开的各个面组必须相切。所以对于正多边形模型在标准零件模式下是无法展开的,这就需要进入钣金件模式,通过规则缝命令处理后即可展开。点击应用程序菜单栏里的应用程序选项,再点击钣金件,在弹出的菜单管理器窗口中选择以“驱动曲面”类型,然后进入钣金件模式。

2.3 规则缝处理

点击主菜单中的插入选项,选择形状菜单中的扯裂命令,弹出菜单管理器,选择规则缝选项后,点选模型上对应的边,即可创建规则缝(图5)。

图5??创建好的规则缝

2.4 执行展开并生成下料样板模型

任意选择规则缝所在的两相交平面之一作为展开时的参考面,选择展开全部选项,即可得到正六边形与锥形圆柱斜交相贯线的展开图(图6)。

图6??正六边形与锥形圆柱相贯线展开示意

执行Pro ENGINEER新建绘图模块,程序将自动导入刚生成的模型数据,配好相关参数,即可生成如图7所示零件展开下料样板图。至此,放样完成。

图7??零件展开下料样板示意

得到零件展开下料样板图后,可据实体零件的特征进行下料。若为小零件,可以出工程图,然后对毛坯板料进行描点后切割,若为大零件,可直接将展开图调入masterCAM中自动编程,然后传给数控切割机进行下料。

运用Pro ENGINEER对具有复杂相贯线的管件进行下料,与传统下料方法比较即可看出,前者具有工作量小、时间短、精确度高以及可以与数控机床连接等优点。这为相关工作者提供了一种新的快速下料途径。同时有效地提高了生产效率。