作者:杜丹 潘剑峰 刘晓斌 彭磊 张涛 刘继项 叶超 中建三局安装工程有限公司 摘要

作者:杜丹 潘剑峰 刘晓斌 彭磊 张涛 刘继项 叶超

中建三局安装工程有限公司

摘要

现阶段双塔之间设置连廊的结构形式在建筑设计中极为普遍,而连廊的施工因其特殊的结构特点成为项目施工的重、难点。通过深入研究以往类似工程实例,结合本工程结构特点,优化传统提升滑移技术,提出了在有限场地内的钢连廊异位拼装顶推滑移技术等一系列创新工艺,成功完成20榀钢连廊整体提升。单个项目连廊群提升安装规模创世界之最,提升最大跨度76.5 m创国内之最,该钢连廊连带冷却塔设备整体提升属国内首例。

1

工程概况

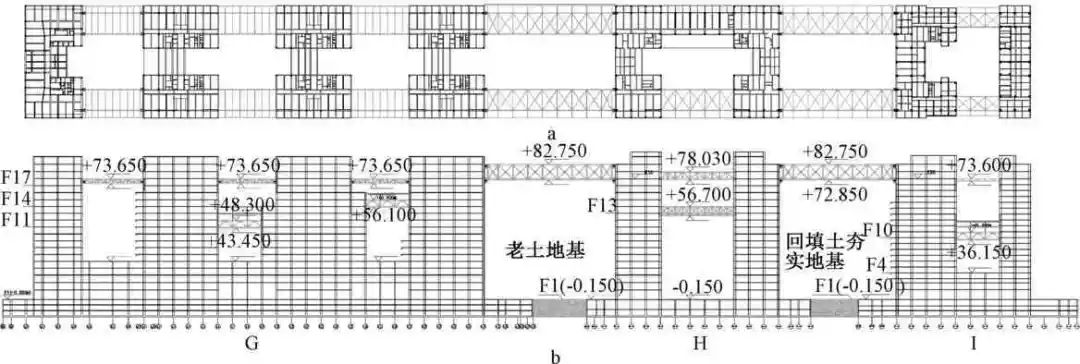

中建·光谷之星工程位于光谷新城核心地块,南临高新大道,东至高科园路、西至光谷六路,北至九峰一路。项目包括G、H、I三个地块,建筑面积约69万平方米,总用钢量达1.9万t,钢结构主要包括劲性钢结构、框架钢梁钢柱、大跨度钢连廊结构。三个地块一字排开的办公、五星级酒店、商业综合体共7栋塔楼之间通过20榀钢连廊形成“回”字形空中通廊,总长度达到1 300 m,总质量约10 000 t,其中最大质量1 300 t,最大跨度76.5 m,最高82.75 m;钢连廊主要由2道片式桁架及联系钢梁组成,桁架弦杆、腹杆均为箱形截面或H型截面,材质均为Q345GJC;联系钢梁为H型截面,材质Q345B。钢连廊具体分布见图1。

a—G-H-I栋平面;b—G-H-I栋立面。

图1 钢连廊分布

2

项目特点及施工重、难点分析

钢连廊施工重、难点主要为:

1)连廊数量多、质量大、跨度大、安装高度高,现场塔吊无法满足直接吊装要求,吊装方案选择是项目实施重点。

2)G、I地块连廊下方均为裙房结构,楼顶板标高不一,平面范围部分小于连廊投影范围,拼装区域工况复杂、提升路径单一,拼装工况各异使连廊拼装没有直接可利用场地,拼装施工是难点。

3)高空作业及临边作业多,现场交叉作业,桁架的拼装、提升等均为高空作业及临边作业,危险性大;桁架拼装时土建、安装及幕墙等单位于桁架两侧的上方楼层施工,立体交叉作业多,施工人员安全保障是重点。连廊整体提升、整体滑移施工体量大,结构施工过程的受力安全、稳定性的保证是难点。

4)H、I地块钢连廊建筑设计局部为冷却塔设备间,若连廊首先施工完则冷却塔将无法吊装就位。项目计划采用钢连廊连带冷却塔设备整体提升的方案,如何优化冷却塔及管线布置,保证提升过程中冷却塔的稳定性是施工重点。

3

施工关键技术

3.1 新型活络头反顶支撑加固技术

现场场地条件情况各异,连廊投影下方的场地需平整且结构承载力不够,根据各场地限制需要对洞口或不等高区域做胎架及反力梁支撑的找平,对验算承载力不足的区域需做反顶支撑以满足拼装要求。项目采用新型活络头反顶支撑和圆管标准节拼装支墩(图2),均便于现场灵活叠加以调节标高。

图2 活络头反顶支撑、拼装支墩

3.2 90 m高空半封闭式坦克车轨道补偿滑移技术

H-1号楼采光顶钢结构位于结构标高89.900 m的结构顶层,其中钢主梁截面为□800×400×24×24,单根梁最大质量10.2 t,现场塔吊无法满足直接吊装要求。综合考虑项目特点后,拟采用高空滑移的方法完成采光顶钢主梁安装。

首先项目摒弃了传统的液压滑移施工方案,自行研究设计半封闭式坦克车高空滑移系统,通过在原结构框架梁柱顶直接设置限位角钢以形成滑移轨道(图3),通过受力模拟分析,选取2台滑移坦克车作为滑移设备,2台50 kN倒链作为牵引设备,组成整套滑移系统,即可满足本项目钢梁滑移施工。

a—简图;b—实物。

图3 滑移系统设计及实物

为解决滑移施工时滑移轨道的布置,项目创新性地提出预留式钢梁补偿滑移施工工艺,即深化设计阶段将钢梁两端均做增长设计,满足滑移长度要求,待滑移就位后割除超长段,再下放就位与主结构连接。施工原理见图4。

a—滑移中;b—就位后。

图4 补偿滑移原理

最后采用自制可重复周转式吊升架(图5)将滑移到平面位置后的钢梁吊起,割除补偿段后再下放至设计标高与主结构连接固定。

图5 可重复周转式吊升架

3.3 有限场地内的钢连廊异位拼装顶推滑移提升技术

项目GJ栋酒店和GA栋办公楼之间的钢连廊施工条件最为复杂,钢连廊投影下方有6层混凝土结构,但该混凝土结构顶板在钢连廊宽度方向小于钢连廊的宽度,在尺寸上不满足拼装需求,且经过结构计算该混凝土结构承载力也不满足拼装承载需求。项目提出有限场地内的钢连廊异位拼装滑移提升技术的概念,即综合反顶加固技术、液压顶推滑移技术、液压同步控制整体提升技术,在工艺上采取“反顶→拼装→滑移→拼装→提升”的顺序,充分利用各项先进技术优化整个施工方案,使方案最优,效益最大。施工工艺流程见图6,提升架及提升设备、滑移轨道及滑移设备现场实施照片见图7。

a—第1步:拼装场地反顶加固;b—第2步:钢连廊异位拼装;c—第3步:钢连廊滑移至提升位;d—第4步:钢连廊剩余杆件拼装;e—第5步:钢连廊提升至安装位置高空拼接。

图6 异位拼装顶推滑移提升技术工艺流程

a—提升设备;b—滑移设备。

图7 提升架及提升设备、滑移轨道及滑移设备

3.4 提升设备选型及提升平台设计与安全验算

首先,根据各连廊4个吊点反力梁值的大小选取相应规格的提升器,保证吊点反力均不大于提升器额定值的60%;其次,根据提升器选型以及吊点与支座水平距离,对提升平台支座牛腿和吊具进行有限元分析,验证构件截面满足承载力要求的同时,也找出不同形式构件在应力和变形上的差异;最后,通过对提升平台各部分构件进行设计验算,针对墙柱结构差异,设计较为合理的提升平台和吊具,保障施工安全。提升平台受力验算见图8。

a—提升架1变形,mm;b—提升架1应力比;c—提升架2变形,mm;d—提升架2应力比。

图8 提升架变形

3.5 大跨度钢连廊及冷却塔整体提升技术

项目HI连廊北侧部分设置5个冷却塔及相关管道,每个冷却塔空载质量约5.8 t,下部支架及管道总质量约31 t,共计约60 t,经方案对比分析需提前安装在钢连廊上一起提升。所有质量附加在连廊提升质量内,需通过提升验算和甲方设计复核。

同时运用BIM技术对冷却塔系统与钢连廊进行深化设计,利用Revit软件对冷却塔系统进行布局优化,利用Tekla软件对冷却塔钢结构基础、管道支架、检修平台及钢结构连廊进行整体预制装配设计。

采用MIDAS软件进行提升过程受力分析,确保钢连廊桁架结构受力满足要求,且满足钢连廊整体提升最大荷载要求。针对由于地面拼装且混凝土底板吊装完成后浇筑而导致冷却塔系统无着力基础的问题,设计了一种钢结构基础代替混凝土基础,并提出了钢桁架上加设次梁支撑的方法,以确保冷却塔系统支腿全部着力于钢结构基础桁架上。解决了冷却塔系统与钢连廊整体拼装技术,为冷却塔系统与钢连廊整体提升奠定了坚实基础。

4

结束语

中建·光谷之星1 300 m“回”字形连廊群滑移提升施工技术为此类复杂工况下的钢连廊及大跨度整体结构施工总结出了一整套先进施工工艺,确保了施工安全及质量,节约了大量材料,降低了工期成本。该连廊群又被称作共享空中生态走廊,提高了空间利用率,提升了城市空间价值,获得了极高的社会反响。

来源:杜丹, 潘剑峰, 刘晓斌, 等. 中建·光谷之星1300m“回”字形连廊群提升施工技术[J]. 钢结构, 2019, 34(9): 87-90. doi: 10.13206/j.gjg.201909014