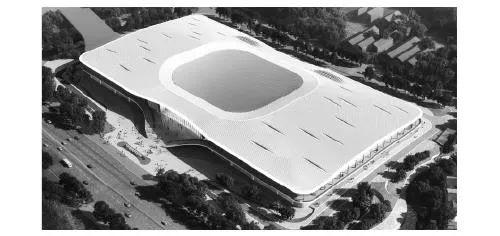

1工程概况 景德镇某项目总用地面积7.6万m2,屋盖投影面积4.6万m2,分为东展厅、西展厅、横厅和序厅四大功能区,其中东、西和横厅钢结构屋盖为双向不规则空间异形焊接球网架,支撑结构为周边钢筋混凝土梁、柱,如图1、图2所示。 图1项目鸟瞰效果图

1工程概况

景德镇某项目总用地面积7.6万m2,屋盖投影面积4.6万m2,分为东展厅、西展厅、横厅和序厅四大功能区,其中东、西和横厅钢结构屋盖为双向不规则空间异形焊接球网架,支撑结构为周边钢筋混凝土梁、柱,如图1、图2所示。

图1项目鸟瞰效果图

图2网架分区结构示意

东、西展厅为对称布置,平面尺寸为125.4m×74.4m,上下弦中心间距3.5m,网格平面尺寸3.0m×4.2m,同层弦杆最大中心高差达7.6m,钢材材质为Q355B,总用钢量约1500t。横厅平面尺寸为126m×71.1m,上下弦中心间距3.5m,网格平面尺寸4.2m×4.5m,同层弦杆最大中心高差达7.2m,钢材材质为Q355B,总用钢量约1250t。

考虑东、西和横厅网架结构形式基本一致,以最先提升的东厅为例进行介绍。东厅网架屋面三维示意如图3所示。在整体提升前,要求焊接球网架在楼面支撑架上拼装完成并验收合格,同时支撑结构混凝土达到强度设计值。

图3东厅网架屋面三维示意

2总体施工方案

由于本工程工期异常紧张,为了尽早给场内其他专业施工提供工作面,网架与混凝土结构必须同时施工。综合考虑现场施工条件,结合结构特点,兼顾经济性,网架采用“楼面拼装?–?整体提升”的施工方法。在方案的细化研究中主要难点如下。

(1)提升状态与设计状态差异大,网架支座共32个,部分固定,部分滑动,提升点布置既需兼顾提升结构安全性,又要保证体系转换后状态与设计状态的一致性,提升点优选难度大。(2)提升支架设置在既有混凝土柱上,支架构件需避开网架嵌补杆件,还需预留支座安装空间,支架的选型和放样要求高。(3)受平面刚度的影响,网架相邻提升点高差超过一定限值时,局部杆件应力存在超限风险,同时网架提升高度达10?m以上,中途需反复倒换钢绞线锚具夹片,提升同步性控制及结构安全监控难度大。

3整体提升施工技术

3.1提升点优选及设计

3.1.1提升点优选

提升点的优选,需综合考虑结构安全、经济效益等方面的因素,确定原则如下。

(1)充分利用既有混凝土柱将其作为提升位置,混凝土柱偏心受压承载能力满足要求。(2)提升区域网架杆件应力满足规范要求,即应力小于305MPa。(3)网架提升变形满足规范要求,即挠度需小于L/250=298mm。(4)在满足提升网架稳定性及同步控制的情况下尽量减少提升点。(5)提升点反力尽量均匀。(6)满足提升就位后体系转换的作业要求,保证体系转换后状态与设计状态的一致性。

本工程网架结构形式相对比较复杂,整体提升的质量和面积大,因此提升点的布置形式也相对难以确定。运用有限元软件midas Gen 2021对网架整体建立有限元模型进行分析计算,对3种提升点的布置方案进行比选。

经比选最终得出,方案1网架应力比超限,需对网架杆件进行替换;方案2、方案3的挠度相当,均小于298mm,满足网架提升刚度要求;方案2、方案3的应力比均为0.883,小于1,网架提升稳定性满足要求;方案2提升反力较方案3更为均匀。综合考虑后确定方案2,对应提升点布置如图4中方案2所示,东厅支座共32个,取其中16个,并将其作为提升支架安装位置。

(a)

(b)

(c)

图4东厅提升点布置示意

(a)方案1:14个提升点;(b)方案2:16个提升点;(c)方案3:18个提升点

3.1.2提升点设计

为了降低提升支架高度,将下弦层作为网架提升点,吊点位置需设置临时杆件用于连接网架及提升点钢绞线。临时杆件由4根钢管和1个临时球组成,针对不同方向的网架分格,钢管布置角度不同,临时球与网架支座中心的距离也不同,临时杆件示意如图5所示。

图5临时杆件

27轴及36轴(网架长边)临时杆件在提升点嵌补杆件安装后拆除,为了保证嵌补杆件安装质量,方便后续嵌补杆件安装,通过网架斜腹杆与临时杆件空间错位设计,偏心布置临时杆件219×12钢管,如图6所示。

图6钢管偏心布置

B轴及R轴(网架短边)提升后可利用提升点两侧支座作为支撑,安装相邻支座处嵌补杆件后拆除临时杆件,最后安装提升点嵌补杆件。临时杆件在提升点嵌补杆件安装前拆除,临时杆件219×12钢管无需偏心布置。

3.2提升支架设计

提升支架设计原则:充分利用既有混凝土柱,将其作为支架固定位置,在满足提升支架安全性的前提下,要求便于结构提升就位后的体系转换。在整个提升过程中,提升支架不得与临时杆件干涉;27轴及 36轴(网架长边)提升支架不得与嵌补杆件干涉且需预留支座安装空间。

依据既有混凝土柱的截面形式及嵌补杆件的安装时机,东厅设计2类提升支架,分别如图7、图8所示。第一类提升架:分布于27轴及36轴,提升到位后直接进行周围嵌补杆件安装,需精确放样以确定支架结构形式,考虑到现场安装误差、结构变形及网架偏移等影响,杆件预留间隙不得小于100mm,目前杆件设计间隙最小值为105mm,网架提升后现场实测间隙为55mm。第二类提升架:支架分布于B轴及R轴,提升后可将提升点两侧支座作为支撑,安装相邻支座处嵌补杆件后拆除提升支架和临时杆件,最后安装提升点嵌补杆件。

图7第一类提升支架

图8第二类提升支架

3.3网架整体提升

提升设备安装调试完成后,网架开始试提,试提

时网架整体脱离支架100mm,全面观察辅助结构及混凝土立柱的工作状况,监测网架结构变形、重点部位应力水平及提升点反力值,并与数值计算结果进行对比。静置24h后,再次测量并记录相关数据,如计算结果与实测数据偏差较大,应立即终止试提,分析出原因且确保结构安全可靠后方可继续提升。

3.3.1智能提升系统

网架提升过程主要的控制要素为提升点同步性水平。在同一个行程内其同步性基本可控,其偏差主要由于钢绞线锚具在倒换行程时松紧不一,产生累计行程误差。对于液压提升器,选择单次行程500?mm设备,相对于行程250?mm的设备,减少钢绞线锚具夹片倒换次数,降低累计误差。

提升过程以位移控制为主,以反力控制为辅,通 过同步控制系统,实时反馈各提升点的油压,计算出各提升点反力。液压泵源系统可对泵站进行同步联动,也可进行单调,及时对不同步提升点进行纠偏。提升一半和进入最后一个单次行程时采用人工全站仪测量核查提升点同步性。

3.3.2智慧监控系统

为了实时准确掌握提升过程中网架杆件应力、位移等数据,保障施工安全稳步推进,本项目采用基于物联网、BIM技术、云计算,集成应力、温度等传感器,具备大数据分析、远程控制、实时数据采集的智慧监控系统。总体架构分为感知层、网络层和应用层。

感知层:主要通过各种传感器来获取相应的数据采集,包括温度、湿度、位移、应力等传感器。网络层:是指通过物联网节点,利用无线或有线传输技术把采集的信息,利用无线或有线传输技术和数据传送至后台服务器。应用层:对前端采集得到的信息和数据,进行过滤、分析、存储和处理,通过大数据分析得到所需数据。

通过在BIM模型上配置传感器示意,实现监控点位置可视化,便于快速查询定位传感器位置。系统融合了BIM技术,实现监控点位置、编号与BIM模型关联,通过BIM模型可直观地查看各监控点的数据变化。智慧监测系统相较传统的全站仪测量、人工分析,采用全过程自动化智慧监测系统大幅提高了测量效率、缩短了反馈时间,在不考虑网络时延的情况下实现了实时反馈和预警,提高了现场监测的实效性,同时减少了现场维护成本,具有及时、准确、可追溯的特点。东厅网架共设置22个监控点,如图9所示。

图9监控点布置

网架杆件应力实测值与计算值如图10所示,从图10中可以看出,网架杆件实测应力值大部分小于计算值,二者趋势基本吻合,杆件应力变化幅度均较小,结构始终处于安全状态,智慧监控系统监测为提升阶段结构的安全性提供了较为科学的依据。

图10网架杆应力实测值与计算值

3.4体系转换

结构体系转换原则为确保结构最终受力状态和设计状态基本一致。以控制支座相邻球的中心标高为主,以支座反力为辅,进行体系转换。其关键步骤如下。

(1)提升前测量支座相邻球、1/4跨球、跨中球中心标高,得记录1,根据记录1计算出安装误差。

(2)提升网架至比理论标高底250mm(一般为1/2单次行程)位置,测量与记录1对应的各球标高得记录2。

(3)根据记录2结合安装误差继续提升网架,对网架位置进行精调,确保各支座相邻球标高均不小于理论标高,以满足支座安装要求,并记录与理论标高的差值。

(4)根据精调后支座相邻球节点标高与理论标高的差值,预留间隙安装网架支座,支座安装完成后对各提升点进行分批次(同一泵站控制)卸载,完成体系转换。

4结束语

针对网架结构特点,综合考虑安全、经济效益等方面的因素,对3种提升点的布置方案进行了比选,完成了提升点优选及设计,控制了施工成本。对提升支架等构件进行了专项设计,在满足承载力的前提下,通过精确放样,控制杆件间隙值,且预留了支座安装空间,确保了嵌补杆件精确安装及体系顺利转换。

基于智能提升系统及智慧监控系统,安全、高效地完成了空间异形曲面网架多点整体提升施工,实现了网架的快速建造,为钢屋盖结构的安全施工提供了基本保障。通过控制支座相邻球的中心标高及提升点反力,高效准确完成了网架体系转换。