导言:随着陆上交通和内河、海洋航运事业的发展,对越江跨海通道的需求越来越大,而由于水上通行轮船的吨位和密度的增大,要求桥下通航净空越来越高,跨度越来越大,使得修建桥梁的成本和难度大增。同时,由于受到城市规划的限制,跨江越海桥梁的两岸接线条件随城市发展变得更为困难。因此,近十年来陆续出现了一批水下隧道,其断面不断增大,水深不断加深,工程技术水平得到快速提升。目前修建水下隧道主要有矿山法、盾构法、围堰明挖法和沉管法。其中沉管法是20世纪初发展起来的一种专门修建水下隧道的工法,至今已有100a历史,适用条件较为苛刻,而随着工程技术的发展,其适应性也越来越强。广州珠江和宁波甬江水下隧道的成功修建标志着我国沉管工法技术领域进入了新的发展阶段,继丹麦—瑞典的厄勒松海峡沉管隧道和韩国釜山—巨济沉管隧道之后,我国正在珠江口伶仃洋30万t主航道上修建一座港珠澳大桥沉管隧道,该隧道是港珠澳大桥建设的关键性工程,建成后将成为世界最长的双向6车道公路沉管隧道。为此,国内工程师们在实践过程中攻坚克难,借鉴国外技术与国内施工经验,自主创新,结合工程项目特点,在地质勘察、结构受力分析、耐久性设计、管节预制、地基与基础处理等方面发展了一些新技术。

导言:随着陆上交通和内河、海洋航运事业的发展,对越江跨海通道的需求越来越大,而由于水上通行轮船的吨位和密度的增大,要求桥下通航净空越来越高,跨度越来越大,使得修建桥梁的成本和难度大增。同时,由于受到城市规划的限制,跨江越海桥梁的两岸接线条件随城市发展变得更为困难。因此,近十年来陆续出现了一批水下隧道,其断面不断增大,水深不断加深,工程技术水平得到快速提升。目前修建水下隧道主要有矿山法、盾构法、围堰明挖法和沉管法。其中沉管法是20世纪初发展起来的一种专门修建水下隧道的工法,至今已有100a历史,适用条件较为苛刻,而随着工程技术的发展,其适应性也越来越强。广州珠江和宁波甬江水下隧道的成功修建标志着我国沉管工法技术领域进入了新的发展阶段,继丹麦—瑞典的厄勒松海峡沉管隧道和韩国釜山—巨济沉管隧道之后,我国正在珠江口伶仃洋30万t主航道上修建一座港珠澳大桥沉管隧道,该隧道是港珠澳大桥建设的关键性工程,建成后将成为世界最长的双向6车道公路沉管隧道。为此,国内工程师们在实践过程中攻坚克难,借鉴国外技术与国内施工经验,自主创新,结合工程项目特点,在地质勘察、结构受力分析、耐久性设计、管节预制、地基与基础处理等方面发展了一些新技术。

一、工程概况与建设条件

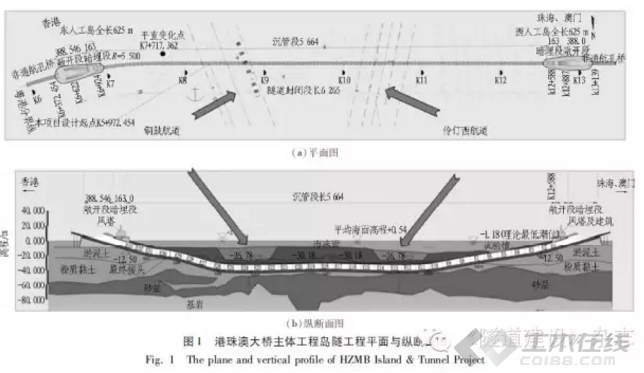

港珠澳大桥跨越珠江口伶仃洋海域,连接香港、珠海和澳门,是一国两制三地的海上通道。项目东起香港大屿山石湾,西至珠海拱北和澳门明珠,总长约35.6km,包括3项工程内容:1)海中桥隧主体工程;2)香港口岸及珠海、澳门口岸;3)香港连接线、珠海连接线和澳门连接线。其中,海中桥隧主体工程东自粤港分界线,穿越铜鼓、伶仃西主航道以及青州航道、江海直达船航道、九洲航道,止于珠澳口岸人工岛,总长约29.6km,岛隧工程为海中桥隧主体工程的控制性工程,长约6.7km,海中隧道采用沉管工法,沉管段长约5.7km,人工岛各长625m,岛隧平面及纵断面图见图1。

岛隧工程建设的主要难点:

1)建设标准高。①国家一级公路,双向6车道,设计时速100km/h;②设计使用寿命为120a;③地震基本烈度为Ⅶ度。

2)水文气象条件复杂。工程处于外海环境,台风频繁,海流、涌浪复杂,受冬季季风影响。

3)海底软基深厚。工程所处海床面的淤泥质土、粉质黏土深厚,下卧基岩面起伏变化大,基岩埋深基本处于50~110m 范围。

4)受规划中的30万t航道(通航深度-29m)影响,隧道水深、埋深(回淤量)大。

5)隧道距离超长。沉管段长约5.7km。

6)通航环境复杂。航线复杂,船舶流量大,最大日流量约4000艘次。

7)环保要求高。工程穿越国家一级保护动物中华白海豚的保护区核心区。

8)珠江口防洪纳潮要求高,阻水率要求控制在10%以内。

因此,在如此苛刻的建设条件下建设大型海底沉管隧道,已有的内河沉管隧道建设技术和经验已远远不能满足工程需求,需要进行技术创新和突破。

以往的沉管隧道一般位于河(海)床表面上,上覆荷载小,对地基承载力要求不高,即怕浮不怕沉。由于规划航道的通航要求,随着深埋回淤问题的出现,港珠澳大桥沉管隧道工程对地质勘察的要求并非以往海上桥梁地质勘察工作所能满足,而且传统钻探获取的土样不可避免地受到扰动而难以取得较为准确的物理力学参数。为了降低海床软土土体取样受扰动对勘察结果的影响、减少海上作业与通航运营船舶的相互干扰,港珠澳大桥沉管隧道工程采用了以静力触探CPTu为主、传统钻探为辅的勘察技术。CPTu是带孔压的静力触探,主要适用于海、陆相交替的冲积层和沉积层,根据其仪器自动采集的端阻、侧阻和孔压等数据,可快速、准确地进行地质分层,见图2。与传统的钻探勘察不同,CPTu主要是通过获取间接指标,以经验公式计算出变形参数,进而计算出地基沉降量。

我国静力触探技术应用历史短,经验少,相关的经验在20世纪90年代才开始被相关规范认可,其适用范围(主要用于陆上建筑)和深度与国际标准有较大的差别。目前,我国仍主要使用qt(锥头阻力)、fs(侧摩阻力)和Ps(比贯入阻力)指标,而国际上已普遍使用Bq(孔压比)和Fr(摩阻比)进行详细的土体分类。欧美国家形成的经验公式也具有明显的地区局限性,不一定适合我国广大地区,因此,在工程具体应用时还需要在原位或同类土质地层使用静载压板试验或螺旋压板试验进行对比或修正,并结合鉴别孔和消散孔进行综合分析,甚至还要结合地区特性开展研究工作。

此外,在沉管隧道设计过程中还需要考虑地基刚度的不确定性(包括勘察不确定性、基槽超欠挖和基础不平整等因素)对隧道结构内力和变形的影响,目前主要是以一定的偏差波动(一般按经验取20%,见图3)结合管节长度计算出最不利的偏差波长,再以此作为沉管隧道结构纵向受力最不利工况。因此CPTu的布孔应考虑管节长度和计算最不利偏差波长,并与鉴别孔、消散孔(孔压消散试验)的布置相结合。

港珠澳大桥岛隧工程在约7个月的补勘工作中完成了CPTu孔374个、消散孔22个、原位测试孔39个以及技术孔41个,在确保对主航道航运影响最小的前提下,短时间内完成了大量的地质补勘工作,避开了台风期作业,通过精细化勘察,及时向设计和施工提供高质量的地层参数.

三、管节长度与型式

对于超长距离沉管隧道,其管节的长度与型式直接影响到隧道结构纵向受力、施工工艺、干坞(预制厂)规模、工期和造价,需综合各因素进行合理选择。

3.1 管节长度

在20世纪,世界上修建的沉管隧道长度一般在2km以内,每节管长一般在100~130m。目前,大型沉管隧道的长度已增加至3km以上,随着隧道长度的增加和建设工期的要求,管节长度需要进一步增大:2000年建成的丹麦—瑞典的厄勒松海峡沉管隧道,沉管段长约3.5 km,其标准管节长176m;2011年建成的韩国釜山—巨济沉管隧道,沉管段长约3.3km,其标准管节长180 m;港珠澳大桥沉管隧道的沉管段长约5.7km,在综合考虑装备能力和工期的影响下确定标准管节长180 m;拟建的丹麦—德国的费马恩海湾沉管隧道,沉管段长约17.6km,业主招标方案的标准管节采用了长217 m的节段式钢筋混凝土矩形管节。可见,跨海沉管隧道的管节长度有进一步增长的趋势。

3.2 管节型式

沉管管节的结构型式主要有钢壳结构和钢筋混凝土结构2种型式,也有钢壳与钢筋混凝土的复合结构型式。凭借混凝土结构防水及控裂技术的进步、柔性接头的出现和横断面利用的优势,矩形箱式钢筋混凝土结构成为当今沉管隧道的主流结构型式。根据港珠澳大桥建设标准及规模要求,单向3车道的行车隧孔单孔跨度达14.55 m,加上隧道深埋回淤上覆荷载偏大,一般的矩形箱式钢筋混凝土结构已不能适应,因此采用了折拱式横断面予以解决,见图4。

整体式管节采用管节接头把各管节通过沉放安装连接为沉管段,每管节纵向分为若干施工段,各施工段通过纵向钢筋连接在一起,各施工段之间为施工缝连接,加上可使用外包防水措施,因此管节本身具有良好的水密性;管节接头通过水力压接的GINA橡胶止水带作为第1道密封,OMEGA橡胶止水带作为第2道密封,加上设置接头受力结构件,管节接头具有良好的水密性。节段式管节本身纵向亦分为若干节段,节段之间纵向钢筋断开,各节段通过临时预应力拉索连接在一起(在隧道完工后临时预应力拉索被剪断),节段之间形成变形缝作用的节段接头,这种结构形式改善了管节受力条件,但变形缝(节段接头)增多,这便将结构的受力矛盾转嫁为水密性矛盾。随着隧道总长度的增加和工期的要求,管节长度也需要相应增加,而整体式管节的长度基本发展到了极限,难以满足工期要求,同时又由于混凝土温度应力和收缩徐变等因素的影响,长管节需以节段式取代整体式。港珠澳大桥海中沉管隧道的标准管节采用8×22.5 m方案,岛隧设计施工总承包商为提高长管节节段接头的水密性,提出将浮运沉放过程中的纵向临时预应力保留为永久预应力。

3.3 隧道纵向分析

传统上,整体式管节和节段式管节也分别被称为“刚性管节”和“柔性管节”。节段式管节在沉放完成后剪断纵向临时预应力,在计算分析中一般不考虑其纵向刚度,以节段接头的变形适应地基的不均匀沉降,从而减小结构内力。港珠澳大桥岛隧设计施工总承包提出的保留纵向预应力的目的,是利用节段接头接触面摩擦力提高节段接头抗剪能力,通过增加节段接头抗弯刚度以减小可能的张开量,在增强结构的同时又提高了水密性。国外曾有个别工程保留浮运沉放过程中的纵向临时预应力不剪断,其目的主要是为了缩短工期,在结构力学分析上并无重要突破,也难以证明结构“增强”后对其受力是否有利。

其实,传统的节段式管节在纵向轴力作用下也会存在一定刚度,因为水力压接使管节接头形成水密性能的GINA止水带保持必要的压缩量,其反作用于管节形成了纵向轴力。这个刚度与纵向轴力大小密切相关,见图5,保留纵向预应力,通过向管节“输入”一定的轴力,可进一步量化调节节段接头的刚度,这与盾构隧道横向接头抗弯刚度力学原理相同。国外在节段式沉管隧道计算中一般偏于“保守”的视节段接头为可自由转动的铰,不考虑其抗弯刚度,虽然在分析理论上没有继续往前多走一步,但在实际工程中保留纵向预应力的可靠性是值得关注的。

判断预应力是否需要保留且进一步量化,应进行隧道结构的纵向受力分析,根据计算结果分析结构刚度增加所带来的管节与接头(包括管节接头与节段接头)的内力(弯矩和剪力等)和抗力(截面压力和摩擦力等)变化情况,以及接头(包括管节接头与节段接头)变形和止水带水密性安全系数的变化情况。对于节段接头,若抗力增加快于内力增加,保留或增加预应力是有利的,但还需要考察管节接头的内力、张开量和GINA止水带水密性的变化情况,从整体上进行协调平衡,不能只着眼于对局部是否有利。因此,保留纵向永久预应力的节段式管节的最大意义是可以通过预应力调节管节的刚度,以量化的刚度和变形指标解决地基沉降、管节受力和水密性之间的矛盾。需要注意的是,这也带来了永久预应力应用于水下隧道所需要面对的密封性和耐久性问题。

可见,大型沉管隧道的管节型式,从水密性良好但存在受力矛盾的整体管节,发展到将受力矛盾转化为水密性矛盾的节段式管节,未来可能会向寻求平衡受力与水密性矛盾的保留合适预应力管节的方向发展。

四、混凝土结构耐久性设计

以往修建的沉管隧道,大部分处于江河下游,耐久性问题并不突出。从20世纪90年代开始,沉管隧道工程从江河环境逐渐向江河入海口、海湾环境甚至跨海峡环境发展,暴露在海洋环境中的混凝土结构耐久性面临进一步挑战。对于在海洋环境中采用钢筋混凝土结构的沉管隧道(特别是没有外包防水的节段式混凝土管节),混凝土结构的耐久性设计和控裂技术是实现混凝土结构自防水的关键。

4.1 传统耐久性设计

传统的耐久性设计方主要是建立在经验的基础上,依据判断—符合原则(deem-to-satisfy rules)建立经验理论体系,综合经验、摸索和直觉确定钢筋混凝土钢筋保护层的厚度,无执行操作和设计使用年限定义的说明,依据的材料和工艺陈旧,试验方法存在较多缺点,没有论述与设计使用年限有关的混凝土早期质量要求。发达国家从20世纪50年代中期起就投入大量人力、经费致力于混凝土结构耐久性研究。欧盟资助的Duracrete研究项目(1996—1999),在国际上首次提出了混凝土耐久性的可靠度设计方法,作为使用年限设计方法在厄勒海峡和釜山—巨济通道等工程上得到了应用。

近20年,我国在混凝土结构耐久性特别是暴露在海洋环境中的混凝土结构耐久性研究方面投入了大量的研究力量,发表了一批针对海洋环境钢筋混凝土结构腐蚀作用的研究成果,开发了实验室开展海洋环境研究的人工气候箱(室),编制和更新了相关的国家与行业技术标准,在多项跨海工程建设中逐渐积累了宝贵的经验。然而在具体设计中,对于海底隧道混凝土结构的耐久性设计尚处于遵从经验判定的阶段,虽然可以给出对应不同设计使用年限的混凝土耐久性控制指标,但这些指标是基于目前规范规定和传统的经验进行取值,使得耐久性技术指标和设计使用年限之间缺乏可靠的理论对应关系,满足设计要求的工程是否就能达到规定的设计使用年限仍缺乏足够的理论依据。

4.2 耐久性设计发展

目前在国际上,基于设计使用年限的耐久性设计方法研究,对混凝土性能可分为2种不同等级:1)ACI(美国混凝土学会)的life365,仅仅对混凝土环境腐蚀而发生劣化过程这小部分作随机(概率)分析,其余大部分则为判定性分析,原则上定为1级;2)欧盟的Duracrete,除了对耐久性设计采用概率方法计算外,还考虑材料性能对耐久性设计的影响,原则上定为2级。

港珠澳大桥沉管隧道耐久性设计方法,是基于结构使用年限的定量耐久性设计,强调结构构件的环境作用,基于近似环境的暴露试验数据,以全概率或近似概率方法建立耐久性数学模型对钢筋混凝土的保护层厚度、氯离子扩散系数、所处环境条件以及养护措施等变量进行分析,对构件的材料指标或者结构指标提出量化要求。表1为目前各种耐久性设计方法特点对比,可见,港珠澳大桥沉管隧道耐久性设计方法不但结合了工程环境、材料和施工工艺,还从定性判断提高到了定量控制。

五、管节工厂化生产

港珠澳大桥沉管隧道工程是世界范围内第2个成功实现管节工厂化的建设项目(见图7),在消化吸收厄勒松海峡沉管隧道工厂化生产技术的基础上,不但成功实现了工厂化生产的5大关键设施:管节混凝土模板系统、混凝土搅拌及供应系统、混凝土温控及养护系统、管节顶推与导向系统和管节支承系统,还作了4项重要技术创新:1)将顶推系统从管节截面顶推改进为底部支座顶推;2)因地制宜,将深坞与浅坞平行布置,将深坞的管节存储量从2节增加到4节,并将系泊区与深坞舾装区合并;3)进一步实现了流水化的底、侧、顶钢筋加工及拼装生产线,采用了摩擦焊接和数控钢筋加工技术,大大提高了钢筋笼精度和施工自动化水平;4)采用了大型自动化液压混凝土模板及其两侧的大型混凝土结构反力墙,大大提高了管节制作精度和工效。

港珠澳大桥沉管隧道管节预制厂在2条流水线同时作业的情况下,每2月生产2个管节,每个标准管节混凝土用量约2.7万立方米,质量超过7万t,每个节段混凝土方量约3 400立方米,采用全断面一次浇筑,温度裂缝控制效果良好。

在传统干坞中预制管节,从钢筋绑扎、模板架立、混凝土浇筑到拆模养护等工作,都是围绕着管节实体在固定的非常有限的空间内进行,工序和台班易受扰动、模板经常拆卸移动而使得预制质量与工作效率不高。港珠澳大桥沉管隧道由于距离长、工期紧,需要预制的管节长、体积大、数量多,混凝土的控裂质量也直接影响着结构耐久性和防水,若使用传统干坞,则还需要临时系泊存放而占用较大的海域面积,造价高而效率低,因此,管节预制应寻求更高效率的生产方式和工艺。厄勒松海峡沉管隧道工程首次成功实施了管节工厂化生产(见图6),其本质是实现流水化生产模式,即在流水线上的不同位置依次完成钢筋绑扎、模板架立、混凝土浇筑、拆模养护、浅坞一次舾装和深坞二次舾装等工作,通过将生产对象(管节钢筋笼或成型混凝土)进行顶推平移至下一道工序位置进行后续作业。这种生产方法适用于节段式管节的预制生产,模板只需按一节段长度进行制造,逐段生产、顶推,再连接成管节,其模板在生产线的位置固定,可大大节约模板数量且便于维护,而且,生产线的大部分工作在室内环境下进行,可全天候作业,各道生产工序可同时进行,相互干扰少,显著提高了管节生产的效率和质量。

港珠澳大桥沉管隧道工程是世界范围内第2个成功实现管节工厂化的建设项目(见图7),在消化吸收厄勒松海峡沉管隧道工厂化生产技术的基础上,不但成功实现了工厂化生产的5大关键设施:管节混凝土模板系统、混凝土搅拌及供应系统、混凝土温控及养护系统、管节顶推与导向系统和管节支承系统,还作了4项重要技术创新:1)将顶推系统从管节截面顶推改进为底部支座顶推;2)因地制宜,将深坞与浅坞平行布置,将深坞的管节存储量从2节增加到4节,并将系泊区与深坞舾装区合并;3)进一步实现了流水化的底、侧、顶钢筋加工及拼装生产线,采用了摩擦焊接和数控钢筋加工技术,大大提高了钢筋笼精度和施工自动化水平;4)采用了大型自动化液压混凝土模板及其两侧的大型混凝土结构反力墙,大大提高了管节制作精度和工效。

港珠澳大桥沉管隧道管节预制厂在2条流水线同时作业的情况下,每2月生产2个管节,每个标准管节混凝土用量约2.7万立方米,质量超过7万t,每个节段混凝土方量约3 400立方米,采用全断面一次浇筑,温度裂缝控制效果良好。

六、地基与基础处理

6.1 地基设计

传统的沉管隧道一般基槽开挖量不大,上覆荷载很小或没有,怕浮不怕压,对地基要求不高。港珠澳大桥沉管隧道由于上覆回淤荷载大,下卧软基厚,对地基要求高,沉降问题甚至是工程建设成败的关键。

地基处理主要有复合地基和桩基础2大类,早期使用刚性接头的沉管隧道多使用偏刚性的桩基础,水力压接的柔性接头出现后,较多地采用了复合地基。港珠澳大桥沉管隧道穿越了淤泥、淤泥质黏土和淤泥质黏土混合砂,在岛头段采用了PHC刚性桩复合地基代替了传统的支承桩地基型式,在海中人工岛护岸地基加固成功研发了水下高置换率挤密砂桩(SCP)后,将沉管隧道的过渡段由减沉桩(定位桩)更改为挤密砂桩(SCP)复合地基(见图8),总体上以复合地基的设计理念实现隧道与地基刚柔协调和沉降过渡,将沉降差控制在隧道结构可承受的范围内。

6.2 基础垫层处理

基础垫层的处理一般分为先铺法和后填法2大类。先铺法有刮砂法和刮石法;后填法有砂流法、灌囊法和压浆法等。后填法的主要优点在于高程便于调节,施工设备占用航道时间短和潜水工作量少,但在地震时容易发生砂土液化而使基础失去承载力。由于水深大、水流复杂、管节体量大,若使用后填法基础需要对管节两端进行临时支撑,而节段式管节在简支状态下受力较为不利,因此海中沉管隧道一般优先考虑先铺法基础垫层。

碎石整平法是由传统刮石发展为通过下料刮铺的一种先铺法,其碎石垫层带有垄沟(见图9),其主要优点是:在相对较大的波浪和水流情况下仍能适用,具有一定纳淤能力,管节沉放连接后能快速保持管节稳定以及垫层顶面可进行可视化检查。但采用先铺法的管节在着床后高程及纵、横坡不可再调,管节高程与纵、横坡的误差基本取决于碎石垫层的误差,因此管节沉放对基础垫层的精度要求高,需采用大型高精度机械设备进行施工。港珠澳大桥沉管隧道工程研制开发了按拟定纵坡均匀下料铺设的高精度碎石整平船(见图10),代替了传统的刮铺法处理工艺,实现了整平船的准确定位、平台升降锁紧控制、下料管升降及整平台车纵向和横向移动的控制、抛石管整平刮刀的高程调节、基床整平的同步质量检测等自动化控制,克服了在深水施工中的2大技术难题:

1)利用细长的下料管在不稳定的水流中来回移动下料形成平整的“Z”型碎石垄;

2)船位移动后前后船位之间施作的垫层连接平顺。

该整平船在已完成的E1~E14管节基础铺设过程中,实现了在8个有效工作日内以7个船位完成一个标准沉管管节的碎石基床铺设,碎石基床精度可达±30mm。

七、管节安装与测控

7.1 管节安装

目前沉管隧道管节的安装普遍采用水力压接法,随着水深的增加,潜水员水下探摸作业越来越困难,管节沉放安装需要以先进的施工设施和装备代替传统的潜水员作业。

韩国釜山—巨济沉管隧道工程采用了一对遥控水下调节架(EPS)用于管节对接施工,并采用了一艘微型水下交通潜艇用于水下施工质量检查,避免了潜水员水下作业的风险。港珠澳大桥沉管隧道工程也自行开发了一套“深水无人沉放系统”,包括锚泊定位系统、压载控制系统、自动拉合系统、测量控制系统和体内精调系统等,通过信息技术和遥控技术实现管节姿态调整、轴线控制和精确对接。与韩国釜山—巨济沉管隧道不同,该系统采用“内调法”实现管节对接后的线性调整,即在GINA内侧安置若干千斤顶实现精调功能,见图11。

7.2 测量与定位

长距离水下沉管隧道的测量定位需解决3个主要问题:

1)沉管段最终接头的贯通精度。一般主要由洞外引入的精密导线控制;

2)各沉管管节的平面和高程位置精度。近岸可视的条件下可以全站仪和测量塔为主,长距离不可视的情况下需采用GPS+RTK定位;

3)相邻管节的对接精度。可使用金属拉线、差分声呐、水声/水听声呐阵列等。

由于港珠澳大桥沉管隧道距离超长,处于外海环境,测量可视条件较差,而且受阻水率等条件限制而造成的桥隧转换人工岛短且小,如何建立精密导线确保最终贯通精度,以及如何将GPS平面坐标测控与管节沉放安装相对位置测控系统集成为具有较高精度的综合测控系统,克服水文与气象的干扰,仍是建设者们面临的挑战。港珠澳大桥沉管隧道把管节平面位置控制测量与管节沉放对接相对位置精度控制测量集成为GPS+RTK+差分声呐控制系统(见图12),实现了cm级的控制精度。

八、未来技术展望

随着国家海洋经济的发展,将会不断出现新的跨海通道,沉管隧道是其中可供选择的工法之一,未来可能需要面临更大的水深、更长的距离等更为苛刻的建设条件和更高的建设标准,可能还需进一步突破单孔大跨度、大水深、超长距离、长管节和多功能等带来的技术难题。

1)单孔大跨度。美国Fort McHenry隧道、荷兰的Drecht隧道和上海外环路隧道,是目前世界上仅有的3座双向8车道水下道路隧道,但其采用了四孔(每孔2车道)两管廊或三孔两管廊的断面形式,我国筹建中的深中(深圳—中山)通道,前期客流预测要求其达到双向8车道的高速公路建设标准,采用沉管隧道方案需进一步解决单孔4车道(18.55m)的大跨度技术难题。

2)大水深。土耳其的博士普鲁斯海峡隧道为目前最深的铁路沉管隧道,最大水深达61m,而多车道的箱式矩形公路沉管隧道能否达到此水深,也需要进一步突破横向断面受力问题。此外,随着水深进一步增加,潜水员作业将更加困难,需进一步研发高精度的水下作业和检测装备。

3)超长距离、长管节。丹麦—德国的费马恩(Fehmarnbelt)海湾沉管隧道,沉管段长17.6 km,最大水深 40 m。该项目为公铁两用,公路采用双向四车道 120km/h技术标准;铁路采用160km/h技术标准,横断面42.2 m×8.9 m,业主招标推荐管节长217 m(24.1 m×9节段),这需要进一步解决大体积混凝土的抗裂难题和研发更强大的施工装备,以及可能需要集成各种更为先进的技术、仪器和设备等。

4)多功能(公铁两用)。由于城市发展、土地使用限制、通道资源越来越少,需要公路、铁路、市政等多功能集合的隧道工程,如已建的广州市珠江沉管隧道、厄勒海峡沉管隧道、在建的佛山市东平河沉管隧道以及拟建的费马恩沉管隧道。公(道)铁两用隧道需要进一步协调解决不同功能的技术标准和接口等问题。由于沉管隧道比盾构隧道和矿山法隧道更有利于与两岸接线协调,更有利于高速铁路的建设,未来有可能会出现第一条服务于高速铁路的沉管隧道。

来源:隧道建设