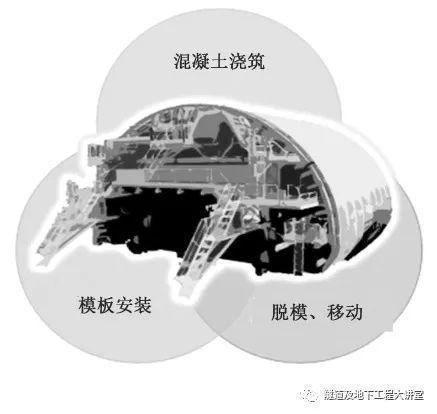

隧道衬砌的施工工艺包括模板、浇筑、捣固、养生等,工艺良否是确保衬砌品质的关键,下面简要介绍其技术概要。 一. 自动 化模板(混凝土衬砌施工完全机械化) 1)背景 在山岭隧道混凝土衬砌施工中,其基本作业是,把移动式模板移动到规定的位置,接着浇筑混凝土,而后脱模、移动。这些作业,通常由5、6 位作业人员进行操作。由于作业人员的高龄化和新规入职者减少,要求实现作业的机械化。

在山岭隧道混凝土衬砌施工中,其基本作业是,把移动式模板移动到规定的位置,接着浇筑混凝土,而后脱模、移动。这些作业,通常由5、6 位作业人员进行操作。由于作业人员的高龄化和新规入职者减少,要求实现作业的机械化。

随着隧道的大断面化和长距离化,对施工效率化的自动化技术要求较高。其中在混凝土浇筑作业中,配管的切换和捣固作业已经导入机械化,但对衬砌混凝土的一系列作业(模板定位、浇筑、脱模、移动)也要求尽早实现完全机械化体系。

自动化模板(图1)是混凝土施工中搭载各种装置和功能,用模板进行让混凝土施工作业完全机械化的自动化技术。把过去用人力进行的作用机械化,消减人员和缩短作业时

间,能够大幅度提高生产性。

由于附

属模板的千斤顶的改造和导入新的控制系统,模板自身的上下、左右、纵向三维进行毫米级微调。同时,并用全站仪掌握模板位置和独自的传感器技术,能够完全自动把模板安装就位。据此,可以把过去用复数人员的模板安装作业实现省人化。

采用无须捣固的高流动性混凝土,与混凝土浇筑进行状况联动,导入混凝土配管按事先规定的地点自动切换的装置,就能够实现减轻作业人员负担和混凝土浇筑作业的省人化,及高品质的混凝土。

过去作业人员用人力进行的脱模作业,全部由改造后的千斤顶进行。

据此,进行操作的指示内容和施工中的测定结果等,全部集约在专用监视器上,人员可以一边确认作业的进行状况,一边安全地进行有效率的施工。

本系统采用自动追尾全站仪测定模板位置,把设计位置和实测位置的差分值通过无线自动传送到隧道控制盘,隧道控制盘基于其值自动把模板移动到设计位置的统合系统(图2)。与既有混凝土搭载处,采用本社开发的“防止衬砌施工缝浮动、剥落系统”,当抹布与既有混凝土接触时超过规定压力的场合,采用附加的自动停止功能,把模板全体设置完成。此外,比过去采用堵头板设置作业,采用能够伸缩的钢模板和气囊,就能够自动设置堵头板。另外,模板搭载有自动走行功能,可自动移动模板位置。

过去由 6个人进行的模板作业,现在只用2人就能在短时间内完成,既实现省人化又缩短了作业时间,提高了生产性,也提高了模板的设置精度。

本系统已在隧道中试用(图3),今后将根据试用效果进行改善,在其他现场应用。

目前,面临为确保社会资产的健全性的维修管理成本增大的问题,在隧道结构物中,近年开发了各式各样的技术,力图改善结构的长寿命化问题。衬砌混凝土低龄的衬砌裂缝潜在和伴随混凝土劣化的剥落风险,依然存在。混凝土剥落对第三者影响很大,大大增加了维修管理的负担。因此,如何提高衬砌混凝土的长期耐久性是隧道结构物的重要课题。

根据混凝土标准规范,一般的混凝土结构物的脱模时间,都以发现强度作为参考值,对薄壁构件接近垂直的面、比45°还陡的下面、小的拱的内面一般按5.0MPa决定。

但对隧道的混凝土衬砌,除构件薄以外,隧道内遮光、恒温、多湿的养生环境与洞外的不同,容许达到能够支持自重的强度就可以脱模。一般的双车道公路隧道衬砌断面厚度30cm的素混凝土,抗压强度达到2~3MPa的时期,换算材龄相当12~20h,平均18h就可以脱模。

为此,为了提高衬砌混凝土的品质,在不影响浇筑进度的前提下,建立延长模板存置时间,减轻脱模时构件内部的收缩应变,力求混凝土表面致密化的施工方法是必要的。双模板工法就是解决此问题的一项新技术。

在现场测定的浇筑混凝土的内部温度结果示于图4。据此,混凝土内部温度的峰值(也就是水泥水化反应最活跃的时期),出现在浇筑后 21h,在18h的时点,水化反应是在峰值之前。也就是说,18h脱模,衬砌表面水化反应需要的水分已蒸发,妨碍了混凝土强度的增进。混凝土表面还没有致密化,由于水和气体的渗透劣化,有可能对衬砌混凝土的长期耐久性产生不良影响。另外,在TAF工法中,采用标准的66h的脱模,可以确保温度峰值后用模板养生的时间,混凝土抗压强度也好,表面致密化也好都已达到充分增进的状态。

但在(1)的场合,标准的衬砌施工循环是:浇筑6h+养生18h+脱模~移动设置8h+夜间停工6h=48h,不可避免地会延迟浇筑进度。 在(2)的场合,要把隧道全长分成2个区间,用2台模板分别浇筑,也可以1台先行,另1台一边浇筑一边并进。

用2台模板分别浇筑,不管哪种方法都会增加作业的复杂性,作业分散,管理相当繁琐。为了解决上述问题,而且能够与过去一样能够进行连续的浇筑,不改变浇筑循环,又能够延长模板的存置时间,开发了2台模板交互移动、浇筑、脱模的移动式模板衬砌工法。

开发前对模板存置时间66h的效果进行了小规模的模拟试验。混凝土表面4周后的透气系数测定结果示于图5。与过去18h脱模的2.0×10-16m2相比,66h脱模约为0.2×10-16m2,降低到原来的1/10。与存置7d模板的场合相同。可以确认存置66h,可以充分发挥材龄初期的模板养生效果。

此次开发的TAF模板的概念图示于图6。其施工步骤示于图7。

第2模板与运搬装置(台架)分离,第2模板进行养生;

第1模板缩径,进入台架,在第2模板下退出,前进到下一次浇筑位置。

第1模板与运搬装置(台架)分离,第1模板处于养生状态;

第2模板缩径,进入台架,在第1模板下退出,前进到下一次浇筑位置。

如图7所示,1台支架,让2台模板往来、交互地连续浇筑。养生完成的模板与台架接合后缩径,在存置中模板的内侧退出。

岩古谷隧道是开挖净空断面积62.8m2的双车道公路隧道。隧道长1287m,全隧采用此法。

模板设置时和模板移动时的断面示于图8。如图所示,能够充分确保模板移动时的间隙,模板可以顺利地退出,浇筑也能够实现2 天1次的循环。

衬砌内部温度的测定结果示于图9。据此,该隧道的混凝土内部温度峰值出现在浇筑后约36h,在浇筑后18h的时点,与图4同样,水化反应在峰值前。与图4比较,混凝土内部温度的峰值发现迟缓。同时现场养生试件的单轴抗压强度,在18h是0.88N/mm,66h 是5.0N/mm。

衬砌表面透气系数的程度结果示于图10。据此,模板存置时间从18h到66h的试验结果与室内试验结果相同,透气系数大幅度地降低到1/10左右。这说明延长模板存置时间,可以促进水泥的水化反应,能够使混凝土表层部致密化。66h与90h的比较,透气系数几乎没有变化,与室内试验的倾向是一致的。

德定隧道(开挖净空断面积75~80m,新东名高速公路隧道)长1172m,采用中流动性混凝土浇筑(图11)。

①TAF模板的改进和施工性认证由于采用中流动性混凝土,比普通混凝土,侧压有所增加,各构件要适当加厚。为此为了确保第2模板退出时的间隙,变更了横梁的构造。模板移动时的断面示于图12。改进后的构造可以确保拱顶间隙约300mm,肩部间隙约150mm。 图13是新东名高速公路萁面隧道改进的3号机的断面。

施工时,在模板上设置了各种量测器,测定混凝土侧压和模板应力及支持千斤顶的轴力等。

对过去的18h脱模和TAF66h脱模的初期养生效果进行了比较试验认证。

内容源于网络,旨在分享,如有侵权,请联系删除

相关资料推荐:

电缆隧道弱电自动化控制系统施设图纸

https://ziliao.co188.com/d62356012.html

知识点: 隧道衬砌自动化模板