脱硝增压风机至出口烟囱处在运行时有明显的低频噪音问题,对周边的生产生活产生了严重的影响。为探究低频噪音的产生机理以及提出降噪方案,对出口风机到烟囱处进行CFD仿真,模拟其气流脉动,以期对噪音的改善起到帮助性作用。 根据图纸对系统进行三维建模,模型包括三部分:进口静止部分、风机叶轮区域旋转部分、以及喇叭口扩散段和烟囱处的静止部分。 图1 计算模型 做瞬态模拟,各边界以工艺设备提供参数为主。

脱硝增压风机至出口烟囱处在运行时有明显的低频噪音问题,对周边的生产生活产生了严重的影响。为探究低频噪音的产生机理以及提出降噪方案,对出口风机到烟囱处进行CFD仿真,模拟其气流脉动,以期对噪音的改善起到帮助性作用。

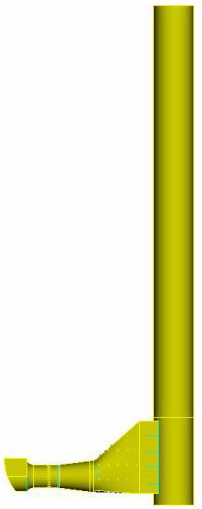

根据图纸对系统进行三维建模,模型包括三部分:进口静止部分、风机叶轮区域旋转部分、以及喇叭口扩散段和烟囱处的静止部分。

图1 计算模型

做瞬态模拟,各边界以工艺设备提供参数为主。

压力监测点分别布置在下图的P1~P9处,其中P1、P2和P3点处在烟囱进口孔板后侧;P4、P5和P6三点在风机出口到烟囱进口之间的扩散段;P7、P8和P9在烟囱中心线上。

图2 瞬态计算监测点布置

图3为瞬态计算条件下某一时刻烟道内气流的流线分布,从中可以看到气流从进口进入计算域后,经过叶轮的旋转作用,在喇叭口内形成了十分紊乱的湍流运动,后经由烟囱排出。

图3 烟道内气流流线分布

一般而言,管路中的噪音来源主要包括三方面:压力脉动、气流噪音和管路振动。因此我们根据瞬态仿真结果,从压力脉动和气流两方面进行分析。

压力脉动是由于气流在流场中运动时,由于某种周期性的扰动(如风机的周期性旋转、涡流的周期性运动等)对气流产生周期性的作用,使得流场中的压力往往会出现周期性的变化,当压力脉动过大时,则会导致噪音的产生,以及局部动应力的增大,使设备出现明显振动。

对各测点处的压力脉动频域信号进行频域分析,得到图4所示的压力脉动频域图如下,从频谱结果来看,压力脉动幅值最高的区域出现在P4点和P5两点,P4点在8.14Hz的主频下脉动幅值为67.3Pa,P5点同样在8.14Hz频段出现的幅值为25.7Pa。即喇叭口处的压力脉动最为剧烈,这是由于这里的压力脉动来源主要是叶轮旋转所产生的,而这两个点所处的位置距离叶轮是最近的,因此受到叶轮的影响也是最明显的。随着喇叭口的扩散作用,以及烟囱进口孔板的作用,下游处其他测点处的压力脉动有所减弱,幅值均在20Pa以下,而烟囱轴线上的P7、P8、P9三点的幅值分别8.1Pa,4.9Pa和5.3Pa,在所有测点中最小,这是由于随着气流向下游自由流动,流场的扩散作用会使其向更加稳定的方向发展。

对P4和P5两点即压力脉动最为剧烈的喇叭口进口区域的流场流动状态进行分析,图5是某时刻t0以及其后0.21s时间段内喇叭口进口处的流场分布,从图中可以看到,P4点位于风机轮毂尾翼后缘处,而气流从进口通过叶轮轮毂的时候会发生绕流,在轮毂后缘容易有卡门涡街的出现,卡门涡易引起设备产生震动,进而激发产生噪音。从图中可以看出,轮毂后的卡门涡(图中红圈位置)在t0~t0 0.12s完成一个运动周期,因此其频率约为8.3Hz,十分接近P4和P5两点压力脉动出现幅值的主频频率值8.14Hz,因此可以认为P4和P5两点处的压力脉动是由轮毂后缘的卡门涡所致。

管路中噪声的另一个来源是气流噪声,也即管路中由于气流流速分布不均匀,导致局部存在高风速,这会致使流体质点之间产生摩擦,因而振动加剧,导致噪音的产生。图6是管道中心截面处的速度分布图,能够从图中看出,由于风机对气流的作用,气流在风机出口位置分布很不均匀(这是由于风机叶轮高速旋转,气体质点受到离心力的作用,会有向管道四壁运动的趋势,因而在风机出口圆形管道截面处,流速分布呈四周大中间小的分布状态),在这种不均匀来流的情况下,气流在喇叭口没有完全扩散开,导致进入烟囱时仍然以一种极不均匀的方式在运动,而局部高风速则是导致噪音的一大原因。

图6 喇叭口及烟囱进口处流速分布

由于噪音在烟囱进口处十分明显,因此我们对烟囱进口前格栅位置的局部流场进行分析,取图2中截面1上的流速分布结果如图7所示。可以看出,截面1上流速分布极不均匀,部分栅格内部流速几乎接近0m/s,而整个截面上的最大流速点流速达到了48.6m/s,过高的局部风速也是导致噪音产生的一个重要原因。

图7 截面1处流速分布图

1、由于气流在经过风机轮毂发生绕流时,轮毂后侧产生的卡门涡会致使喇叭口进口处存在较强的压力脉动,而压力脉动则会在一定程度上导致噪音的出现。

2、气流流速分布不均会导致烟囱进口处存在局部过高的风速,最大风速点的流速达到了48.6m/s,容易产生气流噪声。