生活饮用水是人类生产生活所必需的物质,为了满足饮用水供给需求,需要建设配套输水管道来承担城市生活饮用水传输功能,但水在传输过程中会与管道内部发生碰撞,且接触面积较大,如不能有效清除管道内部微生物、细菌、颗粒物等杂质,可能造成饮水水质恶化,进而影响人类身体健康。为此,在输水管道传输饮用水前,通常需进行冲洗消毒工序,以最大限度地去除管道内的污染物,使水质达到《生活饮用水卫生标准》( GB 5749—2022

本次冲洗管道全长 26.5km ,采用 DN2400 钢质螺旋管道敷设,配套设置 145 个阀门,包括 55 个 DN400 排泥阀、 61 个 DN300 排气阀、 10 个 DN2400 蝶阀、 14 个不同口径预留支线阀门、 5 个 DN800 排水阀。管道总体呈弧形结构,沿南北方向分布,因建设位置靠近山脉,高程起伏点位较多,且受到穿越铁路、高速公路和地铁段需采用顶管施工的限制,进一步增加了大高差点位,现场实测管道高程总落差为 53.5m ,高差 >10m 的点位达到 16 处。

输水管道的冲洗技术主要有全线灌水动态升压法、分段灌水动态升压法、全线灌水静态升压法和分段灌水静态升压法

。全线灌水动、静态升压法适用于低水耗、短距离、小口径输水管道;分段灌水动态升压法虽适用长距离大口径管道,但存在控制难的问题;分段灌水静态升压法具备易控制、易实施的优势,尤其适用于口径大、距离长和阀门设施较多的管道。鉴于一方面该段管道沿线设施数量多、管道安装距离较长,采用分段静压灌水较为适合,且该方法便于现场人员调度指挥,避免了人员透支作业现象,弱化了人员安全风险因素。另一方面管道设计供水方式为重力流,全线暂未设置调压和流量调控设备,仅依靠管线进水主阀调控流量,存在流量控制难度大、水锤冲击强度大的不足,难以实现分段动态升压。此外,气水混合冲洗技术应用虽日渐广泛,但用于 DN2000 以上管道的冲洗经验仍很少,且该技术对于气压、水压和管道分段的要求极高

。

为保证冲洗效果,本项目最终采用分段灌水静态升压法,具体实施路径为利用 DN2400 蝶阀作为分段控制点实现全线分段灌水升压,在每段管线升压完成后进行管道冲洗。值得注意的是,此方法不仅耗水量小,且避免了城市供水高峰期压力调控问题,可确保既有管网调度安全。

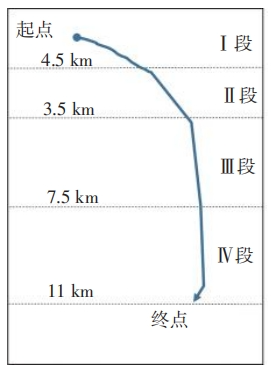

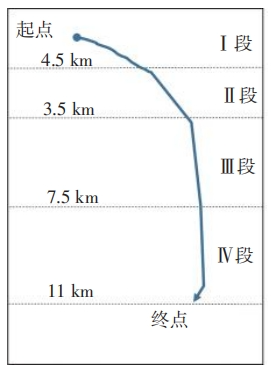

本项目管道距离较长,需在对管线进行合理分段后才能施加冲洗技术。考虑项目无流量调控装置,仅能依托 DN2400 主控蝶阀作为流量控制点。结合项目主控蝶阀分点设置情况,综合考虑管道高程、冲洗时间、流量、过程管理因素后进行了分段(见图 1 ),管段分段设置参数见表 1 。

图 1 管线分段地理位置

表 1 管道分段设置参数

全段管道起始点为 K0+000 ,第一座主控阀门桩号为 K0+368 ,间距 368m 范围内前期已进入运行状态,故全段第一控制点为 K0+368 主控阀门。沿管道延伸至桩号 K4+780 和桩号 K8+310 处均设置有控制阀门,鉴于本次冲洗工作较为复杂,需系统考虑现场操作、影响范围等多种因素,故选择了 K4+780 控制点作为第一段终端,以便于试验实施方案和完善长距离大口径管道冲洗控制要点。继续延伸至 K8+310 控制点,此段管道距离虽较短,仅为 3.5km ,但高程差较大,且起伏次数较多,存在一定控制难度,为此将第二段终端控制点设置在 K8+310 处。在进行前两段灌水工作后,操控模式和精细管理程度已趋于完善,加之后续管道较为平缓,故加大了灌水距离,以 K15+856 主控阀门为第三段控制终端。至此,形成了 4 个分段范围和 3 个分段控制点位。

在确定分段位置后,需进一步设置适合的流量和合理的作业时间。流量是灌水控制的关键因素,研究表明管道若以正常流量的 0.3 倍或更小的流量灌水,可避免水击造成的管道破坏;为避免产生水击和减少管内剩余气体,灌水速度不应大于 0.6m/s ,本管道最大设计流量为 22567m

3

/h ,灌水流量可达到 6770m

3

/h 。结合设计灌水流速 0.3m/s ( 4883m

3

/h ),综合考虑人员作息和管道控制安全,将 4 段的设计灌水流量分别控制在 2500 、 3000 、 3500 、 4000m

3

/h ,对应的作业时间分别为 8.1 、 5.3 、 9.7 、 12.4h 。此外,管道排气阀设计排气量为 18000m

3

/h ,完全满足排气需求。

消毒即是通过投加药剂猝灭水中微生物、细菌或病毒,以达到优化水质的目的。目前,常用的消毒剂有次氯酸钠、液氯、高锰酸钾和臭氧。由于本管道位于城乡地带,且冲洗距离长、容积大,耗水量高达 12×10

4

m

3

,需投加较多氧化剂才能满足消毒需求,而液氯属于危险化学品,现场使用条件较为苛刻;臭氧需现场制备使用,但制备量无法满足消毒消耗;高锰酸钾大量投加会改变水的颜色,影响冲洗效果;次氯酸钠性质稳定,易保存,无需现场制备,且存量充足,不影响正常制水生产。经过综合考虑,确定选用次氯酸钠作为管道消毒剂。

在确定消毒剂种类后,根据消毒剂性质,配套选择了投药设备装置,首先使用密封箱存放足量消毒剂,底部安装计量泵和耐腐蚀 PVC 管道,末端连接在 DN300 排气蝶阀预留口,并额外设置了管道支管用于应急泄压。结合公司类似项目冲洗消毒经验,根据分段灌水流量流速对投加流量进行动态调控,计划控制水中有效氯含量达到 1mg/L 。另外,为保证初期消毒效果,第一段初始投加以 2mg/L 有效氯控制进行 2 h 高浓度投加。本次消毒在第一段起点处投加,同时为保证消毒效果,在每段起始端均设置了补充投药点位(在实际操作时未启用补充投药)。

值得注意的是,本次冲排水河道下游为某自来水厂取水水源。为保证下游取水安全,避免管道中水流余氯扩散至用户管网,管道灌水完成后将闷水 24h 再排放,既实现了消毒目标,又保证了受纳河道水质安全。

管道全段虽然距离较长,但仅设置 4 处泄水点位,分别为 3 处排洪渠和 1 条主干河流,因 3 条排洪渠受水量有限,无法满足管道冲洗水量排放要求(本次冲洗水量设置为 16300m

3

/h ),只能作为备用排放点,主干河流位于管道末端位置,河道宽度达到 60m ,深度为 8m ,常年水位较低,且河床河堤加固了钢混结构,可满足冲洗排放条件。因此,冲洗用水均通过泄水管道排放至主干河流。

此外,为进一步确保冲洗安全,项目方已提前协调河道管理单位,告知具体冲洗信息,并组建了巡河队伍,高频次巡查河道情况,设置专班定时测定水质,确保受纳河道不出现过载或水质污染情况。

为保证管道冲洗消毒顺利、安全进行,成立了专项指挥部,下设设备操作组、管线巡视组、应急抢险组、流量监控组、水质监测组、后勤保障组。同时每个小组均制定了详细的执行及安全操作方案,实施前组织全员培训方案内容并提前熟悉管道设施编号、位置。

设备操作组负责按照调度指令操作阀门,协助调控现场流量。管线巡视组负责观察水流位置并及时汇报,检查管道沿线设备及过程中的安全隐患,发现问题及时进行抢修,并及时向指挥部汇报检查情况。应急抢险组负责根据指挥部命令,对突发事件进行应急处理,且提前备好应急机具及抢修材料,包括抢修需要的管道、管件、阀门、法兰螺栓、螺帽、密封垫片等;在灌水期间,部分简单事故可直接进行带水抢修,若需停水维修应及时通知调度中心,并做好安全疏散和应急排险工作。流量监控组负责对分流管道流量进行监控,及时报送数据给指挥部,核验现场流量是否正常。水质监测组负责按要求对全线取样点位的余氯及浊度进行测试,查看沿线水质变化。后勤保障组负责整个过程的后勤保障事宜。各参与人员自备通信设备,保证通信畅通,全天候开机。

全段管道配套设施数量较多,若在冲洗周期内阀门未处在相应的启闭状态,会对设施及管道本身造成不可估量的影响,为此,在冲洗实施前需对全线管道、阀门、井室、排气阀、排水阀、冲排阀等所有设备设施开展状态确认和功能检查,掌握阀门启闭状态、启闭圈数、指针位置。

为指挥小组更好判断灌水和冲洗过程中管道压力状态,即时获取压力数据,需在相应高程点位提前安装压力表,并指派专人定时上报数据。此外,为更好地监测管道水质有效氯含量,需选择适合点位安装取样口,便于进行管道水质监测。

4 段的设计灌水流量分别为 2500 、 3000 、 3500 、 4000m

3

/h 。在第一阶段缓开主控阀门逐渐增量至 2500m

3

/h 后,管线巡查人员开展检查工作,确认管道、阀门运行状态,若发生故障应及时向指挥人员报告,以便迅速调减流量,减少水量损失。在该段管道灌水完成,带有水压后应及时监控水压读数,控制压力值,在达到既定压力后调节进水流量以稳定压力。后续三段较为类似,不再赘述。

管道内囤积有大量空气,灌水时内部气体在水力冲击作用下压力增加,在借助排气口后受压气体会高速排出。因此,监控人员可以通过排气口风速变化判断水流位置和水位情况。在水流未达到排气口前,风速略小且风声甚微,水流进一步靠近时,风速发生明显变化,风声分贝显著增加,水流到达该点位后,风速由峰值逐渐衰减,直至无气体排出,并随后在水压作用下,排气球阀上浮,彻底关闭排气口,此时表明该点位已达到满管流态。由此,指挥人员可快速获取水流踪迹,判断水流情况,及时调整后续安排。

在本次冲洗工作中,组建了专业应急队伍及时处理故障现象。鉴于本次冲洗出现了 2 种漏水现象,故探究了漏水原因和对应的处理方式。

① 排气球阀漏水。在灌水过程中,排气阀受压会逐渐上浮,直至关闭排气口,但在此过程中可能出现球阀受压不足或者存在异物堵塞的情况,造成排气口发生噗水现象,此时可在排气阀附近观察片刻,若噗水渐缓,则可判断为受压不足导致,无需应急处置;若噗水量较大且无衰减趋势,则可判断为异物堵塞,需立即进行应急处理。

② 主控阀漏水。本次分段灌水利用主控阀门作为末端挡水设施。若主阀为相对高点,则易出现末端排气困难,其在水流和气体的双重压力下,在末端主阀处形成超高压环境,最终导致主阀胶圈密封出现缝隙,有局部渗漏和冒气现象。此时可及时降低灌水流量并利用主阀旁通阀进行排气,待降压后紧固螺栓,可继续进行灌水升压。建议类似管道设计可在主阀两端视冲洗要求安装排气阀。

图 2 管道灌水过程中的余氯变化

采用定点投加药剂的方式开展消毒作业,根据每段灌水流量调整投加量,确保管道中有效氯含量不低于 1mg/L 。本次实践中对分段灌水的余氯衰减进行测定,每段灌水完成后人员进行 12h 休整,第 4 阶段灌水结束后进行 24h 闷水消毒。在每段灌水开始和结束时进行余氯测定,因余氯衰减值 ≤0.1mg/L ,故未启用补充投加。经过闷水消毒后,管道中余氯量 ≥0.8mg/L ,可见经提前清理的管道清洁度较高,减少了消毒剂用量。管道末端消毒剂消耗量较少,可能是由于管道末端取样点距离端点 200~300m ,因此无法准确判断端点处余氯消耗情况。

管道闷水消毒后,为全面保证冲洗水量,将冲洗时间选在用水低峰期(每日凌晨),水量和水压并未受限。在全线巡视完成后,逐步打开控制阀门,将流速逐步调整至 1m/s ,再次进行全线巡视,并进行排水水质和河道水质监测。

在完成灌水和闷水环节后,需进行冲洗工序以排出管道内浊水和高氯水。为此,按照设计冲洗流量 16300m

3

/h 开展了冲排水工作。整个冲洗过程水量约 17.5×10

4

m

3

,管道体积为 121178.88m

3

,水量约为管道体积的 1.44 倍。根据袁文麒等

、杨磊

的研究,一般管道采用单向水力冲洗,冲洗流速达到 1m/s ,需要消耗 3~5 倍甚至 10 倍管道体积的水量,本次冲洗利用前期管道清洁水,使用水量仅约为管道体积的 1.44 倍。

在管道冲洗实施前,指挥小组安排了巡查人员监控全段管道和设备设施工作状态,指派专班巡查受纳河道,并指定人员 1 次 /15min 进行冲排出水质检测和下游河道水质检测(下游 150 断面点位),结果见图 3 。可以发现,随着冲洗过程的不断进行,水中浊度、余氯值均呈现快速下降并逐渐稳定的趋势,在冲排水初始点浊度、余氯较高,分别达到 20.72 NTU 、 2.2mg/L ,在冲洗 1.5h 后,浊度、余氯值分别持续下降至 2.83NTU 、 0.68mg/L ,这主要是由于管道内部污染物在水体冲击作用下富集在冲排口,导致初排水质较差。在第 3~4h ,由于逐渐提升了冲排流量导致水体发生波动,水质出现反弹,但后续回归正常状态,在冲洗至第 8.5h 后,开始进入城市供水高峰期,故暂停了冲洗工作,恢复冲洗后初排水质较差,但持续排放 30min 后水质恢复正常,最终在冲洗第 14.5h 后水质达到《生活饮用水卫生标准》( GB 5749—2022 ),成功实现了冲洗消毒目标。本次投药以水中有效氯含量达到 1mg/L 为控制点,冲洗过后达到了通水条件,与传统的 20mg/L 有效氯相比,极大地减少了消毒剂投加量,不仅提高了经济效益,还加强了对受纳水体的保护。

图 3 管道冲排水和河水的浊度、余氯变化趋势

在冲排过程中受纳河道水质检测结果表明,浊度总体保持稳定,未出现上升趋势,且随着冲洗过程进行,浊度呈略微下降的变化趋势,余氯含量则出现快速上升的趋势,从初始时刻的 0mg/L 跃升至 5h 后的 0.35mg/L ,在第 9h 达到最高值( 0.41mg/L ),随后保持平稳。这主要是由于一方面冲洗水量和流量较大且排水浊度相对较低,一定程度上稀释了受纳水体,导致浊度未发生显著变化;另一方面高氯水的持续排出加剧了受纳水体氯含量增加,造成水体有效氯快速提升,且在排放后期水体达到了动态平衡。

可以观察到,冲洗对河道水位和河道安全影响甚微,且河流氯含量值控制在 0.41mg/L 以内,张穗等

研究表明,水中鱼、虾类生物的余氯安全容许浓度可达到 0.86mg/L ,故冲排水对水生生物造成的毒性影响甚微。

该大型复杂管道的冲洗消毒,采用分段静压灌水技术作为实施手段,综合考虑管道控制阀门分布、高程参数、流量和管理因素后,将管道分为 4 段,加强了对大型管道灌水过程的安全控制,同时对流量进行了调整,可为后续同类型管道冲洗提供经验。采用前期全面管道清洁,极大地缩减了冲洗自来水用量,而且降低了冲洗成本;同时也降低了消毒剂使用量,水质完全达标,保护了受纳水体,节约了成本。在冲洗消毒方案实施前建立了系统调度指挥体系,设置了 6 个专项工作组,在确定管道和设备状态、安装压力表后正式进入实施阶段。在实施过程中,系统掌握流量、水流踪迹、消毒效果和应急处理情况有利于冲洗工作成功实施,冲排水对受纳水体影响甚微。

2楼

2楼

我觉得这篇文章介绍的大型复杂输水管道冲洗消毒应用案例挺详细的,分析也很到位。文中提到的水力冲洗和化学消毒方法,以及消毒效果检测和冲洗消毒方案优化等内容,对于我们在工程设计和施工中遇到类似问题时,提供了很好的参考和启示。不过,我觉得在实际操作中,可能还需要根据具体情况进行调整和优化,毕竟每个工程都有其独特性。另外,我也了解中国现行的一些规范规定,比如说《室外给水设计规范》GB 50013-2018,其中就对管道冲洗消毒有明确的规定和要求。规定原文指出,新建给水管网投入使用前,必须进行冲洗与消毒,经检验合格后,方可正式通水使用。而已投产的给水管网,可采用放空冲洗、消毒的方法进行冲洗与消毒。

回复