0 引言 近几年,全国多个城市出现了由于混凝土结构强度严重不足,导致整座建筑物拆除的重大质量事故。此类事故造成的损失之巨、影响之广,应该说在我国混凝土工程建设历史上是不多见的。此类事故主要发生在2018年以后的建设工程中,事故发生后,经多方专家最初论证,主要原因多认为是由于施工单位野蛮施工(如随意加水导致混凝土水胶比加大及养护不到位等)造成的,较少认为主要责任在预拌混凝土生产企业。随着后续调查及反映出的问题,结合笔者近年来了解的情况分析,揭示了混凝土结构强度严重不足(这里指的混凝土强度严重不足,是指曝光出来,混凝土实体检测强度仅占设计强度50%甚至更低)的原因。一是,预拌混凝土生产原材料质量不达标、不稳定,且未能做到针对不同原材料及时调整混凝土配合比,造成出厂混凝土不合格;二是施工现场随意加水、养护不到位、野蛮施工,使混凝土工程质量雪上加霜。

1 预拌混凝土生产原材料对混凝土强度影响分析

预拌混凝土企业生产配合比,尤其是普通、常用配合比,一般都经过了多次试配验证及工程实际应用,只要混凝土原材料质量不出现较大波动,一般不会有较大问题。只有当混凝土生产原材料出现严重不达标,而质监人员未能及时发现,未停用不合格材料或及时调整配合比(调整应有依据),则必然出现混凝土强度严重不达标现象。因此,混凝土生产阶段,原材料质量是影响混凝土强度的主要因素。

1.1 水泥

不可否认水泥是混凝土中最主要的胶凝材料,水泥水化产生强度是混凝土强度的主要来源。水泥质量优劣直接影响到混凝土强度是否达标。用小粉磨站生产的劣质水泥生产混凝土,肯定会造成质量不稳定、强度不达标。

随着近几年环保治理力度加大,小型水泥粉磨企业大都取缔了,只要采用正规水泥企业P.O42.5水泥生产混凝土,即使强度有所波动,一般不会因水泥问题造成严重的强度不达标现象。

1.2 矿粉

掺用矿粉生产的混凝土,矿粉是除水泥外第二重要的胶凝材料。小型矿粉生产企业购买钢铁企业矿渣,掺加各种掺合料粉磨生产的矿粉,其质量的确堪忧,混凝土强度不易保证。

选用大型钢铁企业自备粉磨设备,且不掺加其他材料粉磨生产的矿粉,一般活性较高、质量较稳定。

1.3 粉煤灰

优质的粉煤灰,其活性较高、需水量较小及与减水剂具有良好适应性。掺加配制生产混凝土,可改善混凝土的许多性能。如降低水化热,减少泌水,改善和易性,增强密实度、耐久性等。使用大型电厂分选的Ⅱ级粉煤灰生产混凝土,可达到以上效果。

如果使用未经分选的等外灰、烧失量大的磨细灰等低品质粉煤灰生产混凝土,因粉煤灰品质不好,会造成混凝土需水量大、减水剂减水率下降、活性强度低等诸多问题,最终都会影响到混凝土强度。

1.4 减水剂

减水剂是混凝土生产中应用最普遍,对混凝土性能、强度影响最大的一种外加剂。随着减水剂技术进步,对混凝土工程质量要求提高,作为第一代以木质素为代表的普通减水剂,在混凝土生产中已经较少使用。现基本采用第二代的萘系、脂肪族及第三代聚羧酸高性能减水剂。尤其是聚羧酸高性能减水剂,以其与胶凝材料良好的适应性能,较高的减水率及生产环保、市场价格下降,目前已占据混凝土市场的绝大多数份额。但由于骨料(主要是细骨料)中黏土质材料对聚羧酸减水剂的较强吸附作用,聚羧酸减水剂遇到含泥量较大的砂、石骨料时,会造成减水率大幅下降,甚至失去减水作用。如不能做到停用含泥量较大的砂、石或及时调整混凝土配合比,则会造成混凝土强度大幅下降。

在原材料基本稳定情况下,使用正规外加剂生产厂家供应的减水剂一般不会出现质量问题。

1.5 砂石骨料

砂、石子作为混凝土中的粗细骨料,其质量优劣及稳定性直接影响着混凝土强度及诸多性能,尤其是高强度等级混凝土。由于历来我国对砂、石料生产企业缺乏监督(主要是出厂产品质量无监管),加之近几年一刀切式的环保督查、关停,造成混凝土生产用砂、石料严重短缺,供不应求,导致本来就缺乏监督的砂、石料质量更加堪忧。例如石子粒形不好、针片状颗粒含量偏多;机制砂含泥量偏大、不稳定,掺加含泥量大、颗粒级配及石粉含量不稳定的石屑砂;河砂掺加风化砂、麻刚砂或者直接使用风化山砂、麻刚砂等,这些不合格骨料都会严重影响混凝土质量。

1.6 确定影响混凝土强度重要且最难控制原材料

通过分析以上原材料对混凝土强度影响,虽然任何一种材料质量波动都会影响到混凝土质量,但相对来说,针对水泥、矿粉、粉煤灰、减水剂这几种材料,只要选择正规、规模较大生产企业,考察好厂家,使用前做好充分试验,则混凝土生产质量基本是可控的。

石子只要考察好生产加工石子的石质没有问题,含泥量、泥块含量不超标,进场目测验收(级配、石质、含泥量、泥块含量目测较易分辨),C50及以上较高强度混凝土选择粒形、级配好的石子,其对混凝土质量影响基本可控。

1.6.1 确定砂为目前最需严格管控原材料

现唯有砂是对混凝土质量影响最大、最难控制的一种原材料。在出现可能严重影响混凝土质量的含泥量超标时,不易发现。由于用量大,进场验收中,很难做到车车验收及时发现(目测不易分辨,车车做试验不现实)。特别是在环保督查组检查期间,机制砂生产企业担心环保检查不达标,尽量压低产量或者干脆停产,造成市场供应严重短缺。混凝土生产企业不能保证使用固定料源、质量稳定的砂,如做不到对混凝土配合比及时调整,就会造成混凝土质量大幅波动。

下面通过几种人工砂对混凝土强度影响试验分析,进一步说明砂是目前混凝土生产需要重点控制的一种原材料。

1.6.2 几种人工砂对混凝土强度影响试验分析

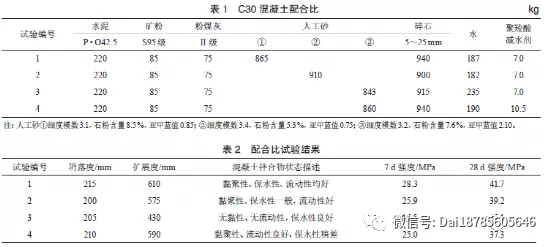

采用3种不同石粉含量、亚甲蓝值人工砂进行C30混凝土试配试验,配合比及试配结果如表1、表2所示。

通过以上试验结果分析,采用人工砂①、②试配,虽然两种砂石粉含量相差3.2%,但亚甲蓝值接近,在适当调整砂率情况下,泵送性能、强度均满足要求;采用人工砂①比采用人工砂②,虽然用水量每m3多5kg,但由于石粉含量比人工砂②稍高,混凝土匀质性更好、密实度增强,强度反而稍高。

人工砂③与人工砂①石粉含量接近,但亚甲蓝值相差较大,人工砂③以泥粉为主。因此,采用人工砂③拌制混凝土,在减水剂用量不增加情况下,要达到泵送混凝土性能要求,每m3混凝土比采用人工砂①用水量增加48kg,28d强度低16.6MPa;同样采用人工砂③,每m3混凝土减水剂增加3.5kg,则混凝土泵送性能及强度基本能满足要求。

因此,当砂出现不符合标准及配合比设计要求(严重不符合标准要求应予退场及停用),如能及时发现并调整配合比,则不会出现较大质量问题。但当混凝土生产量较大,砂连续进场、用量较多时,含泥量超标不易被及时发现。如搅拌站操作员经验丰富、责任心强,在混凝土生产用水量发生较大变化时能及时反应给技术人员,由技术人员采取相应处理措施,则可避免混凝土出现较大质量问题。但如果搅拌站操作人员缺乏经验及不负责任,在搅拌生产混凝土出机变稠时,随意调整(超出正常范围应予及时汇报)砂含水率、增加生产水用量,致混凝土生产水胶比过大,从而造成混凝土强度大幅下降。

2 施工过程对混凝土质量影响分析

预拌混凝土只是半成品,预拌混凝土到达施工现场,从拌合物到浇筑成型混凝土结构,其后续质量控制完全掌握在施工人员手中。

2.1 浇筑振捣阶段

混凝土浇筑过程中,施工人员随意往混凝土中加水现象,是施工阶段对混凝土强度影响最大的一个因素,造成施工人员加水的原因主要有3个方面。

1)搅拌站生产运输到工地的混凝土和易性不好,不易泵送。

2)搅拌站生产运输到工地的混凝土和易性良好、易泵送,但由于施工方面原因造成混凝土罐车在工地停滞时间过长,混凝土流动性下降。

3)搅拌站生产运输到工地的混凝土和易性良好、易泵送,但施工人员为振捣、抹面省力,追求大流动性混凝土,习惯性随意加水。

以上3种情况加水,都导致混凝土水胶比加大,直接造成混凝土强度下降。因加水导致混凝土离析,还将造成混凝土质量不均匀、不密实等质量问题。

振捣过程存在的问题主要是过振与漏振。过振会造成混凝土分层离析,而漏振造成混凝土不密实,这两点都会造成混凝土质量不均匀,对混凝土强度也会造成一定影响。

2.2 养护阶段

不养护、养护不及时、不充分是目前施工阶段普遍存在的问题。不养护、养护不及时、不充分是造成混凝土早期裂缝的主要原因。养护不到位对混凝土表面强度影响较大,对混凝土内部强度影响不大,这也是为什么采用回弹法检测混凝土强度(表面强度),与钻芯法检测混凝土强度(内部强度)差距较大的一个原因。

3 综合分析与预防措施

通过揭示混凝土结构强度严重不足的各种原因分析及试验研究,得出以下结论,并根据影响混凝土结构强度严重不足的几个主要原因制定相应防范措施。

3.1 加强混凝土生产用砂质量验收与控制

虽然混凝土生产主要原材料,如水泥、矿粉、粉煤灰、减水剂质量波动都可直接影响混凝土强度,但这几种材料只要选择正规厂家,使用前做好充分配合比试验,严格进场批量检验,尤其是常年正常使用厂家生产供应的产品,一般不会造成大量及严重混凝土强度不合格现象。用量较大的粗骨料石子,只要考察好产地石质及产品颗粒级配、含泥量、泥块含量、针片状含量几项主要指标,进场目测检查(目测检查较易分辨)及按批量抽检,基本不会出现大的质量问题。

原材料最不易控制的是细骨料砂子,一是因为使用量大,二是因为出现质量问题,尤其是砂含泥量过大时,目测不易分辨,导致减水剂减水率下降、甚至失效。混凝土生产时用水量加大,如搅拌站操作员经验不足或不负责任,不及时汇报技术人员查找原因,而盲目增加生产用水量,使混凝土水胶比过大,导致混凝土强度严重下降。

针对这种情况,混凝土生产企业负责人首先要有高度的社会责任感,任何情况下都要守住底线,对存在严重不符合质量要求,不稳定的原材料坚决不予进场。另外加强进场验收监督,做到能及时发现问题并提出处理意见。

3.2 加强砂石料生产企业质量监管

呼吁政府有关部门,在环保治理检查时,要兼顾工程建设对砂、石材料需求,在取缔不符合环保及矿产资源开采的小型砂、石料生产企业同时,鼓励、扶持正规砂、石料生产企业做大做强。企业做大做强后,一是环保基础设施达标;二是便于有关部门形成对砂、石料产品质量的监管,从源头上做到不符合要求的砂、石料不予出场。真正做到砂、石料产业化生产,改变我国多年来砂、石料粗犷式生产,质量无部门监管,只靠预拌混凝土企业进场把关的被动局面。

3.3 加强混凝土施工阶段监管

一是针对进场不符合施工浇筑要求的混凝土予以退回;二是提前做好施工浇筑方案,在现场具备浇筑条件情况下通知供应混凝土,合理、有序组织施工浇筑,混凝土现场停留时间符合相应要求,确保不因停滞时间过长,混凝土流动度下降,导致加水影响混凝土质量;三是混凝土到达现场满足正常泵送、浇筑施工情况下,严禁施工人员随意加水,造成混凝土水胶比加大,降低混凝土强度;四是保证混凝土浇筑后的及时、充分保湿、保温(冬季)养护。

4 结语

混凝土结构强度、质量控制主要从两个方面控制。一是预拌混凝土生产过程质量控制;二是混凝土施工浇筑过程控制。现阶段预拌混凝土生产质量控制重点是原材料控制,关键是砂子的质量控制。除了依靠预拌混凝土生产企业加强进场验收,及时准确、合理调整混凝土配合比外,还要加强对人工机制砂生产企业的源头质量控制。混凝土到达施工现场后,及时组织施工浇筑,杜绝随意加水,加强养护等是施工浇筑环节控制的重点。