随着经济社会发展,资源短缺与环境恶化问题日益显现,资源与环境问题已成为全球共同关注的问题。专家指出经济发展与资源、环境相协调,科技进步是最佳的解决方案。企业通过技术创新,走节约型企业发展新路,提高了企业的生命力,实现了资源节约与环境友好,促进了经济社会的和谐发展。 在电炉冶炼过程中产生的含尘烟气最高温度可达1300℃,其携带的热量约为电炉输入总能量的10%,如这部分烟气的余热不予以回收,则造成热量的巨大浪费。

在电炉冶炼过程中产生的含尘烟气最高温度可达1300℃,其携带的热量约为电炉输入总能量的10%,如这部分烟气的余热不予以回收,则造成热量的巨大浪费。

目前国内多数钢厂均采用水冷烟道的方式冷却烟气。电炉烟气从炉盖第四孔抽出,经过水冷弯头、水冷滑套加上吸入大量空气,然后进入二次燃烧沉降室,进入水冷烟道后,再进入强制通风冷却器冷却后,烟气温度降至约300℃,最后和来自电炉狗屋、大屋顶罩温度约60℃的二次烟气相混合,混合以后的烟气温度低于150℃,直接进入布袋除尘器除尘,达标后经风机、烟囱直接排空。电炉烟气的水冷烟道冷却方式,冷却水温度升高只有3~4℃,不但没有回收到烟气中的大量高温显热,需要大量循环,而且消耗了大量电能。

整个余热回收系统设备包括余热回收本体、汽包、自动控制系统、除氧器、蓄热器、取样器(给水、炉水、蒸汽)、软水箱、加药器、输灰系统、清灰系统、汽水管路及阀门管件、支撑钢结构及平台爬梯等。

其中余热回收本体包括:中压蒸发器、中压省煤器、低压蒸发器共三组受热面以及中压汽包、低压汽包、蓄热器。

余热回收设备采取立式布置,分成受热部分和公用部分。热管换热器分成热管联箱、热管支架、和灰斗等组件。灰斗位于换热管正下方。

公用部分分成三层设置,均为钢结构。一层布置出灰装置;二层布置中压蒸发器(共4组)、中压省煤器、低压蒸发器(共2组);三层布置中压汽包、低压汽包。

水处理间布置中压给水泵、软水泵,软水箱、汽水取样分析装置和锅内磷酸盐加药装置。

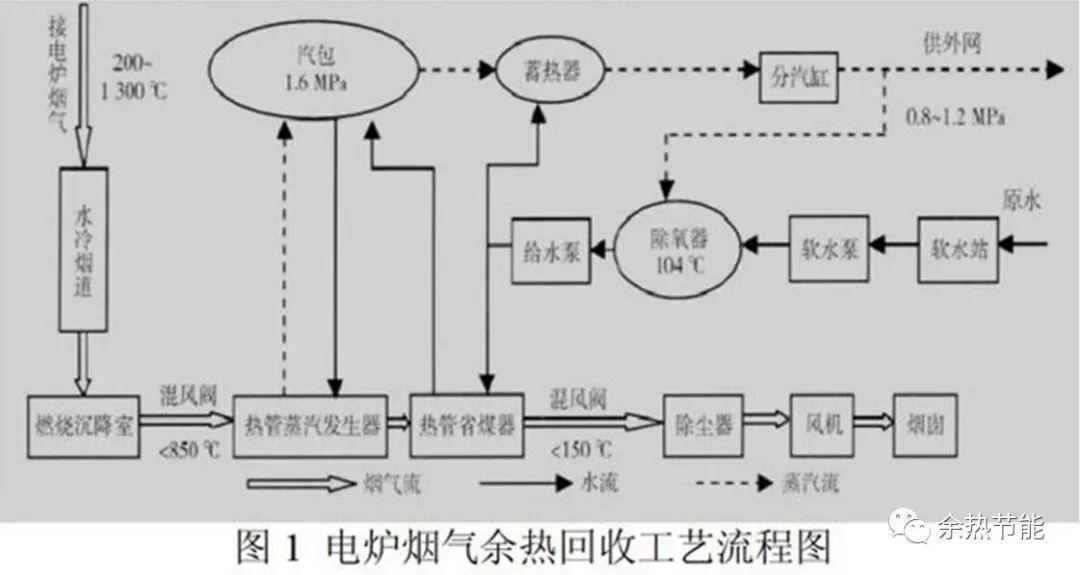

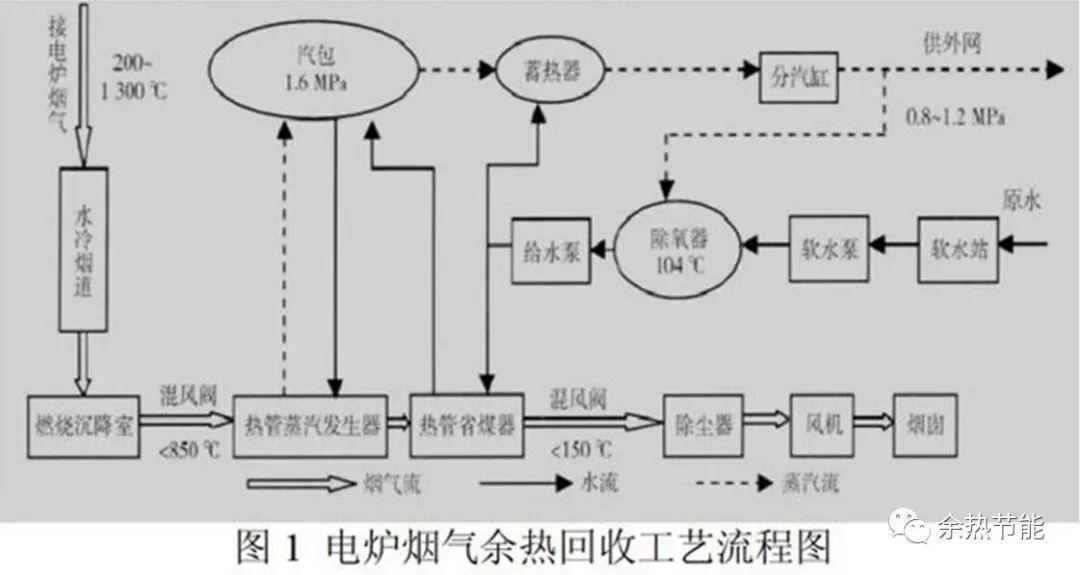

高温烟气从电炉炉顶(第四孔)抽出,经水冷烟道,在绝热燃烧沉降室(烟气在燃烧沉降室一方面充分燃烧,同时大颗粒灰尘沉积在沉降室底部)充分燃烧,然后烟气继续流经高温烟道,混风后温度降至约850℃,再经过热管蒸汽发生器和热管省煤器后混风烟气温度降至约150℃,与二次烟气混合送至除尘系统净化达标后排入大气(见图1)。

将一根封闭的管壳抽成真空,内部充装一定比例的液体工作介质(工质),即构成了热管。热管放在热源部分的称之为蒸发段(热端),放在冷却部分的称之为冷凝段(冷端)。在管内压差作用下,汽体携带潜热由蒸发段流到冷凝段,把热量传递给管外的冷流体,放出凝结潜热,管内工质又由汽体凝为液体,在重力作用下,又回到蒸发段,继续吸热汽化。如此周而复始,将热量不断地由热流体传给冷流体。

(1)极高的导热性:金属、非金属材料本身的导热速率取决于材料的导热系数、温度梯度。以金属银为例,其值为429W/m·K。经测定,随管内工质的不同,热管的传热系数可以达到106 W/m·K,是银的数千倍。故热管又有超导体之称。

(2)优良的等温性:由于热管内的传热过程是相变过程,而且工质的纯度很高,因此热管内蒸汽温度基本上保持恒温,经测定:热管两端的温差不超过5℃,与其它传热元件相比,热管具有良好的等温性能。一根直径12.7mm,长1000mm的紫铜棒,两端温差100℃时传输30W的热量;而一根同样直径和长度的热管传输100W的热量,两端温差只需几度。

(3)适应温度范围广:热管能适应的温度范围与热管的具体结构、采用的工作流体及热管的环境工作温度有关。按照热管管内工作温度区分,热管可分为低温热管(-273~0℃)、常温热管(0~250℃)、中温热管(250~450℃)、高温热管(450~1000℃)等[1]。

国内某钢厂一期新建1座100t电炉炼钢连铸车间,年产钢水72.5×104t,连铸坯63×104t,铸锭7×104t。为节能降耗,减少吨钢能耗指标,提高全厂循环经济效益,与之配套新建1套电炉汽化冷却烟气余热回收装置。

电炉公称容量100t,平均出钢量100t,最大出钢量120t,铁水兑入率35%,冶炼周期56min,年作业时间300天。电炉第四孔炉气参数:炉气设计流量87000m3/h,炉气设计温度:max 1600℃。

余热回收系统参数:额定烟气量348000m3/h,烟道入口额定烟气温度1300℃。氧化初期烟气最高温度为850℃,热管余热回收设备出口烟气温度≤150℃,设备进出口烟气压损1.2~1.5kPa,除氧器工作压力0.03MPa,汽包工作压力1.6MPa,外送蒸汽压力0.8~1.2MPa,冶炼周期余热回收平均蒸汽流量12t/h。

电炉烟气余热回收装置的回收,完全符合国家规划关于“节能减排、余热回收”的指导方针。其在钢铁厂的成功应用,能降低国内电炉炼钢的吨钢能耗指标,为企业及社会带来切实的利益,为国内电炉炼钢进一步开展综合利用,提高企业的经济效益,开拓了一条新途径。

推荐资料(点击文字跳转):

知识点:电炉烟气余热回收装置及应用