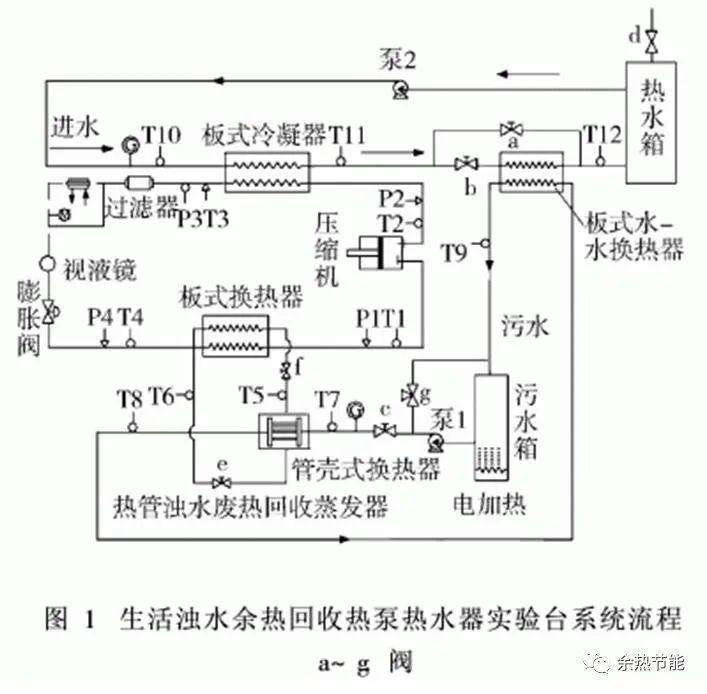

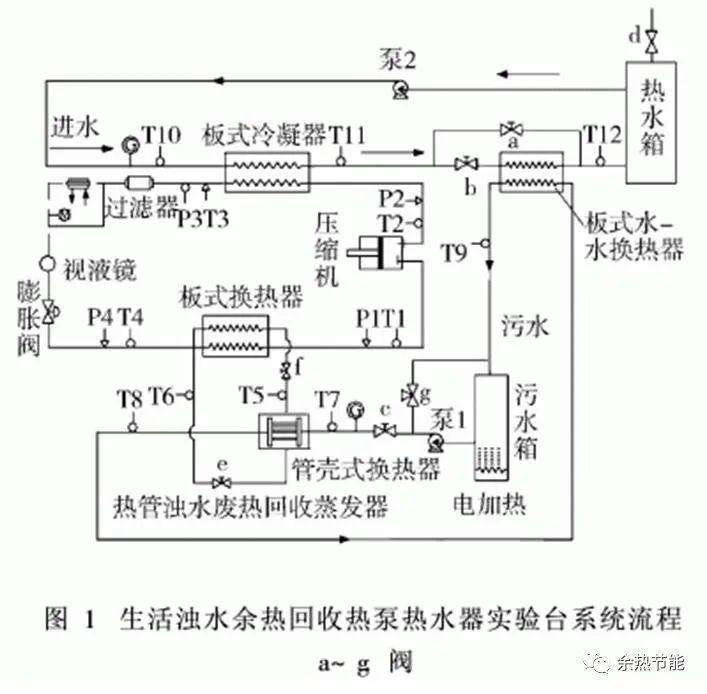

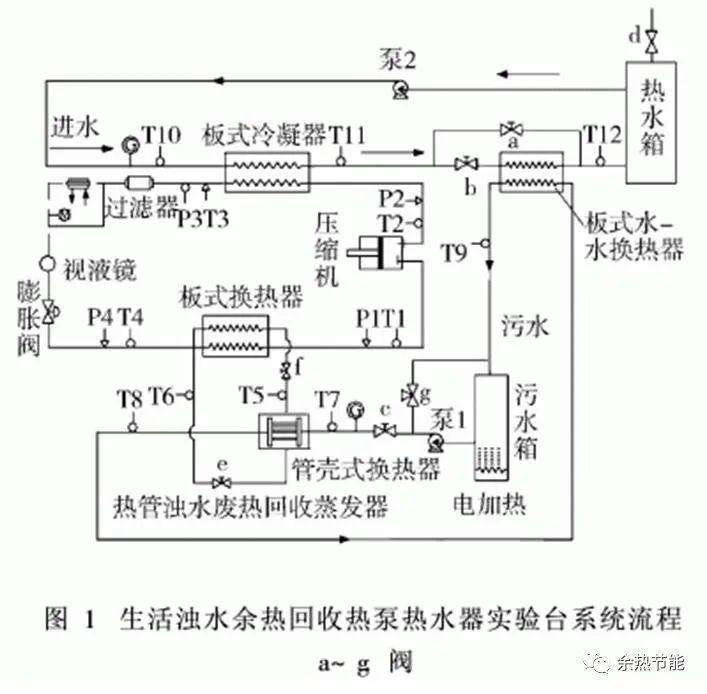

针对污水的特性 , 为避免生活污水与热泵工质 R22 产生交叉污染 , 从而导致系统不能正常运行的可能性 , 提出在污水与热泵系统工质 R22 之间采用一个热管换热器 , 得出在系统增加了一个热管换热器的情况下 , 污水流量一定时 , 热泵制热量 , 性能系数 COP 值 , 热泵系统 R22 工质蒸发温度

实验台在污水系统和热泵系统的中间采用了热管换热器

,

工质为

R22,

管壳式换热器作为热管换热器的蒸发段

,

板式换热器作为热管换热器的冷凝段

,

管壳式换热器壳程的制冷剂

R22

吸收管内废水的热量蒸发

,

沿管程上升到板式换热器去热泵系统中的制冷剂

R22

换热冷凝

,

之后回流到管壳式换热器循环工作

,

同时系统制冷剂

R22

蒸发

,

即板式换热器既作为热管系统的冷凝器

,

又作为热泵系统的蒸发器

,

蒸发段采用管壳式换热器是因为考虑污水含有杂质的情况

,

不宜采用板式换热器

,

为避免污水与热泵系统中的制冷剂工质

R22

交叉污染

,

采用一个分离式热管换热器作为中间换热器将污水与热泵系统隔离开来

,

此外由于水量大

,

因此污水侧宜采用管壳式换热器

,

管壳式换热器作为分离式热管的蒸发段

,

管内走污水

,

管外走

R22,

避免热泵内的制冷剂

R22

泄漏

,

导致整个系统停止运行

,

即使制冷剂泄漏

,

只需更换热管换热器的某些部件

,

即可重新运行

,

无需使整个系统停止工作

,

有效的解决了污水回收过程中可能遇到的污水与热泵工质交叉污染的问题

,

保证了系统的安全运行

;

而热管冷凝段采用板式换热器

,

因为其结构紧凑

,

换热效果好

,

工质是

R22,

无需考虑污水的影响

,

故热管冷凝段采用板式换热器

;

此外

,

由于分离式热管具有远距离传热的特点

,

因此可以远距离联系污水源和热泵系统。基于这些优点

,

提出了用管壳式换热器作为热管换热器的蒸发段

,

板式换热器作为热管换热器的冷凝段

,

整个热管换热器充当污水与热泵系统的之间换热器。热管换热器结构如图

2

所示

试验系统中

,

参照《商业或工业用及类似用途的热泵热水机》新国标

(GB/T21362-2008)

对系统进行循环加热工况实验

,

将水从

29

℃加热到

50

℃

,

温度测量采用

PT100

铂电阻

,

压力测量采用

GE

德鲁克型号为

PMP4070

压力传感器

,

流量测量采用天津仪表厂生产的涡轮流量计

,

功率测量采用

YDD

型有功功率变送器

,

实验采用惠普采集仪进行数据采集。

机组制热量:

机组制热量是通过设在热水回路中的流量计以及温度测试装置来计算的

,

通过如下公式可以计算出机组制热量。

在试验中

,

通过调节阀

a, b

以及污水箱内电加热的温度

,

从而调节污水进口温度。通过调节阀

c

和

g,

从而调节污水进口流量

,

热管废热回收蒸发器内充注

14kg

的

R22

工质

,

热泵系统内充注

10kg

的

R22

工质

,

进行实验

,

得出以下结果。实验结果表明

,

如图

3,

污水流量为

0. 05kg/s

时

,

废热回收量从污水入口温度为

29

℃时的

2. 92kw

提高到污水温度为

35

℃时的

3. 12kW,

提高了

6. 8%,

而且随着污水流量增加到

0. 21kg/s

时

,

废热回收量也从

29

℃时的

4. 1kW

提高到

35

℃时的

4. 52kW,

提高了

10. 2%,

可以看出

,

随着污水流量的增加

,

废热回收热量的增加幅度是越来越大的

,

这是由于在污水流量一定时

,

随着污水进口温度的升高

,

污水进出口温差也随之升高

,

从而导致污水回收热量的增加

,

当流量提高时

,

在相同进口温度下

,

随着流速的增高

,

废水的扰动性增强

,

换热强度增大

,

废水换热系数增大

,

废热回收热量也随之增加。

如图

4

所示

,

污水流量为

0. 05kg/s

时

,

热管工质蒸发温度从污水进口温度为

29

℃时的

12. 6

℃提高到污水进口温度为

35

℃时的

15. 34

℃

,

增加了

21. 75%,

随着污水流量增加到

0. 21kg/s

时

,

热管工质蒸发温度也从污水进口温度为

29

℃时的

22. 92

℃提高到污水进口温度为

35

℃时的

28. 41

℃

,

增加了

23. 95%,

可以看出

,

随着污水流量的增加

,

热管工质蒸发温度的增加幅度是有所增加的

,

但是增幅不大

,

这是由于随着污水进口温度的升高

,

热管废热回收换热器内的工质蒸发压力呈升高的趋势

,

对应的蒸发温度也随之升高

;

随着流速的提高

,

对应的压力增长越来越缓慢

,

所以对应的热管工质蒸发温度的增长也越来越缓慢。

如图

5,

污水流量为

0. 05kg/s

时

,

热泵工质蒸发温度从污水进口温度为

29

℃时的

6. 84

℃提高到污水进口温度为

35

℃时的

11. 34

℃

,

增加了

65. 79%,

随着污水流量增加到

0. 21kg/s

时

,

热泵工质蒸发温度也从污水进口温度为

29

℃时的

18. 3

℃提高到污水进口温度为

35

℃时的

25. 15

℃

,

增加了

37. 43%,

可以看出

,

随着污水流量的增加

,

热泵工质蒸发温度的增加幅度是越来越小的

,

这是由于随着污水进口温度的升高

,

热管废热回收换热器内的工质蒸发温度和冷凝温度呈升高的趋势

,

从而导致热泵工质的蒸发温度随之升高。并且在相同进口温度下

,

随着流速的增高废水的扰动性增强

,

换热强度增大

,

废水换热系数增大

,

换热量增加

,

蒸发温度和冷凝温度也有所增加

,

导致热泵工质的蒸发温度增加。

如图

6

所示

,

污水流量为

0. 05kg/s

时

,

热泵制热量从污水进口温度为

29

℃时的

3. 73kW

提高到污水进口温度为

35

℃时的

4. 13kW,

增加了

21. 75%,

随着污水流量增加到

0. 21kg/s

时

,

热泵制热量也从污水进口温度为

29

℃时的

4. 74kW

提高到污水进口温度为

35

℃时的

5. 12kW,

增加了

23. 95%,

可以看出

,

随着污水流量的增加

,

热泵制热量的增加幅度是有所增加的

,

但是增幅不大

,

这是由于随着污水进口温度和污水流速的升高

,

热泵工质蒸发温度和冷凝温度也随之升高

,

在水

-R22

板式换热器中

,

热水侧进出口温差逐渐增大

,

导致热泵制热量逐渐增大。

如图

7

所示

,

污水流量为

0. 05kg/s

时

,COP

值从污水进口温度为

29

℃时的

4. 6

提高到污水进口温度为

35

℃时的

5. 1,

增加了

10. 87%,

随着污水流量增加到

0. 21kg/s

时

,COP

值也从污水进口温度为

29

℃时的

5. 85

提高到污水进口温度为

35

℃时的

6. 32,

增加了

8. 03%,

可以看出

,

随着污水流量的增加

,COP

值的增加幅度是越来越小的

,

这是由于随着污水进口温度和污水流速的升高

,

热泵制热量逐渐增大

,

而热泵工质冷凝温度逐渐升高

,

压缩机功耗虽然有所增加

,

但是增加幅度没有热泵制热量增加幅度大

,

因此

,

最终导致

COP

值还是增大的。

在回收污水废热中

,

污水换热器的好坏直接影响着换热效果及安全运行情况

,

本试验采用的热管废热回收蒸发器有效的解决了污水回收过程中可能遇到的污水与热泵工质交叉污染的问题

;

并且由于热管的高效传热

,

废热回收效果显著

,

同时还保证了系统的安全运行

,

并得出了以下结论

,

热管换热器性能是受热管蒸发温度影响的,而污水流量和污水进口温度对热管换热器内工质的蒸发温度均产生影响。系统的性能亦受热管换热器性能的影响:

(1)

在相同的污水流量下

,

热管内工质蒸发温度是随着污水进口温度的升高而逐渐升高的

,35

℃对应的蒸发温度比

29

℃对应的蒸发温度增加了

21. 75%,

随着热管工质蒸发温度的升高

,

热泵工质蒸发温度也随之升高

,

从而引起热泵制热量

,

性能系数

COP

值的升高

,

其中热泵工质蒸发温度的增幅最大

,

废热回收热量的增幅最小

;

(2)

在相同的污水进口温度下

,

热管内工质蒸发温度随着污水流速的增加而逐渐增加

,

污水流量为

0. 21kg/s

时对应的热管工质蒸发温度比

0. 05kg/s

时对应的热管工质蒸发温度增加了

23.95%,

随着热管内工质蒸发温度的升高

,

热泵工质蒸发温度也随之缓慢升高

,

从而引起热泵制热量

,

性能系数

COP

值

,

废水回收热量随着污水流量的升高而升高

,

其中热泵工质蒸发温度的和性能系数

COP

值的增幅减少

,

热泵制热量

,

废水回收热量的增幅缓慢增加

;

(3)

在污水流量和污水进口温度增加相同的百分比的基础上

,

热管内工质蒸发温度的升高比例是不同的

,

由污水流量升高引起的的热管内工质蒸发温度的升高明显大于污水进口温度升高引起的热管工质蒸发温度的升高

,

即污水流量对热管蒸发温度的影响大于污水进口温度对热管蒸发温度的影响。

推荐资料(点击文字跳转):

知识点:热管废热回收蒸发器在浊水余热回收中的应用