泥水平衡顶管掘进 泥水平衡式顶管机的工作原理是利用具有一定比重的泥水作用在顶管开挖面上,在开挖面上形成一层泥膜(泥浆护壁薄膜),泥浆压力与开挖面上的土压力相平衡,以此来保证开挖面不会发生坍塌与沉降。在顶进中泥水不断地在开挖面上形成良好的泥膜,保持开挖面的稳定,从而使该顶进模式具有对地层适应性强、施工安全高效的特点。 1、顶进施工工艺流程 2、顶进模式选择 顶进模式的选择需要根据不同地质水压、地质特点选定。采用泥水平衡模式顶进,其中刀盘舱具备储存泥水的功能,一定比重的泥水作用在开挖面上,在开挖面上形成一层泥膜,保证刀盘前开挖面的稳定。

泥水平衡顶管掘进

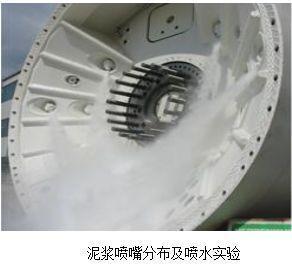

泥水平衡式顶管机的工作原理是利用具有一定比重的泥水作用在顶管开挖面上,在开挖面上形成一层泥膜(泥浆护壁薄膜),泥浆压力与开挖面上的土压力相平衡,以此来保证开挖面不会发生坍塌与沉降。在顶进中泥水不断地在开挖面上形成良好的泥膜,保持开挖面的稳定,从而使该顶进模式具有对地层适应性强、施工安全高效的特点。

1、顶进施工工艺流程

2、顶进模式选择

顶进模式的选择需要根据不同地质水压、地质特点选定。采用泥水平衡模式顶进,其中刀盘舱具备储存泥水的功能,一定比重的泥水作用在开挖面上,在开挖面上形成一层泥膜,保证刀盘前开挖面的稳定。

3、安装管节

管节下坑前先进行外观检查,包括管端面是否平直、管壁表面是否光洁、管体上有无裂缝等,检查合格的管子用吊车放到顶进坑内的导轨上,进行顶进。

下管时,掘进机在停止顶进的状态下,刀盘转3~5分钟,在停机和同时停泵的情况下,关闭管道液压闸门,保证泥水压仓压力达到平衡。下管工序完成后,再顶进时,应先开刀盘,再依次开进排浆泵、推进系统。

若出现顶进管段回弹的现象,需要在顶进油缸回收前加方木支撑,或者超前顶进 100~200 mm,使前几节管的回弹,不影响后面管节的安放。管道端面和顶铁应采用软木板(或橡胶板)铺垫平整接触,无间隙。

5、注浆减阻

5.1注浆减阻是顶管施工中非常重要的一个环节,尤其是在长距离顶管施中,注浆的好坏直接关系到工程的成败。主要的作用是起润滑作用,将顶进管道与土体之间的干摩擦变为湿摩擦,减小顶进时的摩擦阻力。

5.2如果润滑浆能在管节的外周形成一个比较完整的浆套,可以较好的减小顶管顶进时管节外壁承受的摩擦阻力。

5.3

注浆润滑泥浆基本性能要求

性能 |

基本要求 |

密度 |

泥浆密度保持在1.02~1.15之间,随着顶进深度加深,密度适当加大; |

胶体率 |

配置完成后的浆液,其胶体率≥98%(取100ml静止24h后,上层清水≤2ml) |

触变性 |

高剪切时表观粘度较低,低剪切时表观粘度较高; |

失水量 |

API标准失水量≤20ml(黏土层≯12ml,砂层≯16ml) |

表观粘度 |

表观粘度≥30mPa·S(黏土层≥45s,砂层和卵石层≥50s) |

漏斗粘度 |

苏氏漏斗粘度大于30S |

润滑性 |

泥浆的润滑性以极限润滑仪测试的润滑系数计:润滑系数≤0.25 |

动塑比 |

动塑比越大,则泥浆的剪切稀释性越强,保持在0.36~0.48之间 |

pH值 |

采用纯碱和烧碱调节浆液PH值,保持在9~11之间 |

根据上表中的性能指标要求,不同阶段的泥浆性能要求不同。机尾同步注浆是为及时填充机头与管节之间或者纠偏产生的空隙,浆液不需要太高的粘稠度;洞口注浆是让管节进入隧道开始便被周围泥浆套包裹,浆液与同步注浆保持一致。

5.4触变泥浆可用于粘性土、粉质土和渗透系数不大于10-5m/d的砂性土。渗透系数较大时应另加化学稳定剂。

5.5采用触变泥浆的管外壁单位面积平均摩擦阻力f(KN/M2)

土类 |

粘性土 |

粉土 |

粉、细砂土 |

中、粗砂土 |

钢筋混凝土管 |

3.0~5.0 |

5.0~8.0 |

8.0~11.0 |

11.0~16.0 |

5.6钢筋混凝土管应预留注浆孔,在同一横截面上设2~4个,环形布置。注浆应与管道顶进同步进行,在覆盖层较薄的土层中顶进时,注浆量不宜过大,防止地面隆起和管道上浮。

5.7注浆分为机头尾部同步压浆和沿线补浆。机头同步压浆以形成原始浆套,填充固有间隙和纠偏间隙。顶管机附近设1m?储浆罐和注浆泵,同步压浆由设在顶管机附近的注浆泵完成,操作为随顶随压、先压后顶;补浆用以补充管道沿线因润滑浆液失水而造成的浆套缺失,该操作在顶进时或停止时均可进行。补浆操作方法为从前往后依次开启各个注浆环的阀门,每次只开启一组,每组注浆环应开启足够时间,并有足够量的浆液注入。

6、顶管施工测量和导向

6.1测量控制点应设置于不易扰动、便于校核处。

6.2直线顶管宜采用激光经纬仪,曲线顶管施工时宜设置中转站进行导线测量。

6.3采用激光引导装置控向和人工辅助测量进行顶管姿态监测。

6.4随着顶管顶进导向系统后视基准点的前移,必须通过人工测量来进行精确定位。为保证顶管顶进方向的准确可靠,每顶进30m~50m进行一次人工测量,以校核自动导向系统的测量数据并复核顶管机的位置、姿态,确保顶管顶进方向的准确。

6.5在顶管顶进过程中,由于不同部位顶进千斤顶参数设定的偏差可能会引起顶进方向的偏差。同时由于顶管表面与地面间的摩擦阻力不均匀,开挖掌子面上的水土压力以及切口环切削欠挖地层引起的阻力不均匀,可能会引起一定的偏差。因此,在顶进过程中,顶管机方向的调整主要通过4组导向油缸控制顶管顶进方向。

7、顶管接收

7.1接收井结构形式接收井可以采用钢板桩、沉井、地下连续墙、灌注桩及SMW工法等结构形式。市政管道施工时,较多的采用检查井作为接收井。 7.2接收井尺寸确定接收井内净最小宽度应按下式计算: B=D1+2*1000

式中:B-接收井内净最小宽度(mm);

D1-顶管机外径(mm);

接收井的最小内净长度应满足顶管机在井内拆除和吊出的需要。

7.3接收井的接收孔的尺寸应按下式确定:

D=D1+2(c+100)

式中:D-接收孔尺寸(mm);c-管道允许偏差(mm),最大取50mm;

在接收顶管机时,应避免引起顶管机前方土体不规则坍塌,使顶管机再次推进时方向失控和向上爬高。对于掘进机,应防止其在达到接收平台时产生叩头现象,一方面可在接收平台下部土体碾压密实,把掘进机托起。

相关资料推荐:

泥水平衡顶管施工设计方案

https://ziliao.co188.com/p63058750.html

知识点:泥水平衡顶管掘进