1工程概况 项目位于四川省资阳市临空经济区成资大道综合管廊与成渝高速斜交处,综合管廊设计为矩形两舱室结构,分别为高压电力舱和综合舱。 综合管廊穿越成渝高速及综合管廊单体需满足成渝高速远期扩容要求,顶管段现状路基宽度约33m,顶管长度49m,下穿成渝高速段管廊覆土深度为6.2m,总宽6.9m,高4.2m,管廊顶距高速路基底2.3m。

1工程概况

项目位于四川省资阳市临空经济区成资大道综合管廊与成渝高速斜交处,综合管廊设计为矩形两舱室结构,分别为高压电力舱和综合舱。

综合管廊穿越成渝高速及综合管廊单体需满足成渝高速远期扩容要求,顶管段现状路基宽度约33m,顶管长度49m,下穿成渝高速段管廊覆土深度为6.2m,总宽6.9m,高4.2m,管廊顶距高速路基底2.3m。

1.1施工断面布置

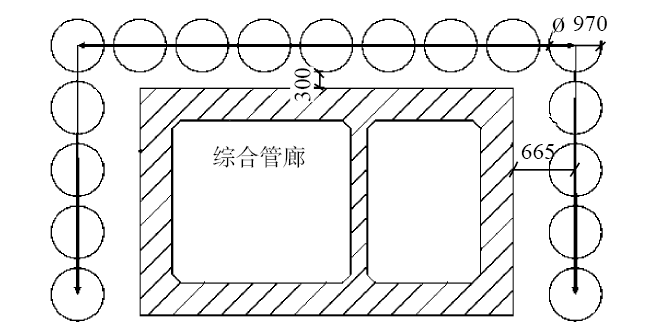

在顶管段综合管廊结构范围外设置C形钢管混凝土管幕,钢管直径 D =970mm,管幕两端嵌固于钢筋混凝土门架内。管幕将管廊与外侧土体隔离,减小管廊顶进过程中对外侧土体扰动。采用机械式土压平衡顶管机对管廊顶进施工,每节段预制管廊长度为2m,节段间连接采用钢承口,并设置橡胶止水带,以保证节点的水密性。

1.2工作井

出发井尺寸设置为10m×10.5m。出发井上部6.5m范围土体按1∶1放坡开挖,边坡采用土钉墙支护。下部结构采用排桩支护,出发井沿顶管方向两侧采用单排支护桩( D =1200mm),间距2.2m,并设置内支撑。后背墙后采用双支护桩( D =1200mm),间距1.6m。管廊进出口处的支撑门架采用双排钻孔灌注桩( D =1000mm)支护,并通过桩顶门架梁连接为整体,门架梁尺寸为1600mm×1000mm。出发井兼做管幕顶管施工工作井。接收井利用明挖段基坑,仅设置门架。

1.3地质情况

管廊顶管段穿越土层主要为粉质粘土及强风化泥岩层,土体力学性质稳定。

粉质粘土④ 1 :黄褐色、灰黄色,略湿,状态可塑,成分主要以粘粒矿物为主,干燥后强度中等,韧性中等。强风化泥岩⑤ 1 :组织结构大部分破坏,节理、风化裂隙很发育,具有遇水软化现象。

1.4顶管机

管幕顶进设备采用泥水平衡式顶管机,外形尺寸1000mm×3500mm,总重6t,配备4只纠偏油缸,总顶力1320kN,最大纠偏角度为2.5°。

管廊顶进设备采用机械式土压平衡矩形顶管机,机壳外形尺寸为6940mm×4240mm×5000mm (宽×高×长),顶管机由刀盘及驱动段(70t)、后部纠偏铰接段(40t)、螺旋机(6t)组成。顶进装置由14只千斤顶组成,行程为2500mm,总顶力28000kN。该顶管机还配备14只铰接油缸,行程250mm,总顶力21000kN,用于纠偏控制,最大纠偏角度为0.5°。

2顶管施工重点与难点

2.1?管幕施工控制

管廊和管幕间要控制好间距,间距过小易导致管廊顶进困难,间距过大会导致地面沉降过量。相比普通顶管,本工程中要保证中线和高程控制精度高。由于钢管间通过锁扣连接,需要严格控制钢管顶进过程中偏转角度。每根钢管的两侧均焊接有锁扣,后续施工孔位钢管与相邻钢管的锁扣相互咬合顶进,在锁扣的作用下钢管与钢管横向扣接,通过两端的门架,管幕在开挖线外纵向形成钢管混凝土梁,为管廊施工提供可靠的围护支撑。因此,管幕施工精度是本工程的 难点。

2.2顶管始发及接收控制

顶管机与洞门之间存在一定的施工空隙,顶管机在进洞和出洞时,扰动的土体会向洞门流动,造成地面沉降、塌陷等安全事故。因此,管廊顶进施工过程中顶管机进洞、出洞是本工程的施工控制重点。

2.3施工过程中高速路面沉降控制

根据设计要求,施工过程中及施工完成后的高速路面沉降应控制在30mm内,控制顶管在下穿成渝高速过程中的沉降量,减小对高速公路路基、路面的影响是本工程的施工难点。

3顶管施工过程控制措施

3.1管幕施工控制

3.1.1管幕顶进施工

管幕顶进采用2台泥水平衡式顶管机,由始发井向接收井按照“由中间到两边,由上到下”的原则同时对称顶进,顶进顺序如图1所示。管幕钢管节段长 6m,随着管节顶进,对钢管逐段对口焊接。

图1管幕顶进施工顺序示意

钢管顶进过程中,通过调整顶进速度控制出土量,以确保实际出土量小于计算出土量,从而对地层进行适当的挤密,减少对周边土体的扰动,保证钢管顶进、土体切削、出渣同步进行。为了确保对管幕施工精度控制,将管幕第一根钢管作为标准管。标准管的施工精度决定了整个管幕的精度,因此在标准管顶进时要全程进行严格地测量监控,如有偏差应及时进行纠偏控制。

根据已成孔钢管的面向角及倾角,对相邻施工钢管的角度及位置变化进行判断和定位。若需要施工钢管进行顺时针调整,可以在锁扣位置增加垫块,以阻止其逆时针偏转。采用此方法可有效提高对管幕施工精度的控制,保证相邻钢管间的锁扣有效咬合及管幕整体的施工精度,避免出现侵线事故。

3.1.2管幕顶进纠偏控制

泥水平衡顶管机的纠偏系统是由4组纠偏油缸组成,纠偏控制系统采用激光测量定位系统。在钢管顶进过程中,用激光经纬仪不间断地对钢管轴线以及高程进行监控量测,随时对出现的偏差进行纠偏控制。第一节管段施工时,每顶进0.2m即对管段中心线和高程进行测量。后续管段正常顶进时,每顶进0.6m测量1次,并对出现的偏差及时进行纠偏,做到勤测量、勤纠偏。纠偏过程中先对高程偏差纠正,再对轴向偏差进行纠正。通过采用上述施工控制措施,管幕钢管轴线位置偏差和水平高度偏差均在误差允许范围内,钢管偏转角度符合施工控制精度要求,进而保证了锁扣间的咬合。

3.1.3管幕混凝土浇筑及止水措施

管幕施工完成后,通过以下措施提高管幕的整体刚度和避免触变泥浆在管廊顶进过程中泄露侵蚀 路基。管廊顶进施工前,对管幕内填充无收缩、免振捣混凝土,增加管幕的纵向刚度。混凝土浇筑完成后通过预埋小导管对管幕外围进行注浆(1∶1水泥浆)。为防止管廊顶进时发生泥浆渗漏问题,预留跟踪注浆孔,以便于在管廊顶进过程中对局部渗漏点进行二次注浆封堵。

3.2顶管始发及接收控制

3.2.1洞口止水装置安装

顶管机与洞口存在12cm施工间隙,为防止顶管机进入预留洞时导致泥水流失和顶进过程中压注的触变泥浆流失,必须在进洞口与出洞孔安装洞口止水装置,该装置由橡胶止水圈和翻板组成,通过紧固螺栓固定到洞口预留法兰上,并与设计管廊位置保持同心,误差控制小于2mm。

安装止水装置前,应复核橡胶板上的孔位和尺寸,确保止水装置顺利安装。安装顺序由洞口上缘到洞口下缘,压板螺栓拧紧,并采取防松脱措施,使帘布橡胶板紧贴洞门,避免矩形顶管机进洞和出洞时泥浆 泄漏。

3.2.2顶管机安装就位

基座、发射架安装完成,并经过测量复核后,进行顶管机井下拼装,对顶管机进行精确定位,使其出洞轴线与设计轴线相吻合。矩形顶管机组装完成、洞门止水装置安装完毕,以及围护结构凿除后,推动顶进机头靠近进洞口土体。顶进过程应实时测量矩形顶管机轴线与设计轴线是否出现偏离,在刀头没有完全进入洞口前禁止转动刀头,避免对止水装置造成破坏。施工时必须实地测量顶管刀头与围护之间的距离,计算千斤顶行程,并在顶管机头位置做好标志线。

3.2.3出洞防“磕头”措施

根据顶管机出洞高程,预先在洞圈内安装铁枕,并将始发架延伸至出洞洞口,出洞前对顶管机偏差进行测量,若发现有“磕头”趋势,可通过调整后座主推千斤顶的合力作用中心进行纠偏,避免顶管机在出洞时发生“磕头”现象。

3.3地表沉降量控制及分析

3.3.1保证路基稳定措施

工作坑设计考虑施工期间对高速公路路基土体扰动影响,因此在路基两侧5m范围内采用钻孔地表注浆加固土体,作为对路基的侧向支撑,以确保其稳定。

3.3.2控制路面沉降措施

始发井基坑至接收洞口范围内,采用水平钢管混凝土桩进行加固施工,通过连接装置连接形成的C形管幕既可避免顶进过程中路基受水平推力发生平移变形,又可对路基基础进行加固,从而保证管廊在顶进过程中减小对路基、路面的影响。

管廊顶进施工结束后,选用1∶1的水泥浆,对管廊外壁触变泥浆通过预留注浆孔进行置换,注浆压力根据水土压力计算确定,消除管廊在使用过程中产生不均匀沉降。

3.3.3变形监测点布置

工程中主要监测既有道路路面的沉降、水平位移和裂缝,预先在施工范围内布置测量监控点,并详细记录每一监控点的初始高程和水平坐标,分别在不同的施工阶段对监控点的高程变化、水平位移大小和路面裂缝发展情况进行定时监测,并根据不同施工阶段的变化采取相应的处理措施。

3.3.4路面变形监控

在施工过程中,管幕顶进阶段对土体扰动相对较大,如图2所示。对各施工阶段分别做相应的沉降观测,如图3所示。监测结果表明,在整个施工过程中,路面沉降较小,水平方向未出现位移及路面裂缝发展现象。

图2管幕施工纵断面地表沉降观测

图3施工各阶段纵断面地表沉降观测

从图2可以看出,当管幕通过加固区进入原状土时,地表沉降明显,影响区域主要集中在0~10m。主要原因是:(1)洞门处泥浆流失;(2)顶管穿越加固区进入原状土时,前舱泥水平衡不稳定:顶进距离为15~40m,地表竖向位移变化加大,这是由于进入正常施工段后,顶进速度增加以及前舱压力增大,导致地表隆起;顶进距离为40~50m,相应减缓顶进速度,并对管体进行控制。横断面方向变形较大区域主要在施工范围内,超出施工范围外1.9m对土体没有影响。

由图3可知,在管幕的围护支撑范围内,矩形管廊顶进过程对土体的扰动有限,均在1mm以内,根据GB50308—2017《地铁轨道交通工程测量规范》的规定:当地面沉降监测点的累计沉降量不超过1mm时,可视为未对该处地面变形产生影响。

4结束语

根据实际工程施工情况,通过采用钢管混凝土水平加固桩和路基两侧钻孔注浆组合加固的方式,施工过程中可有效控制路面的不均匀沉降和路基的整体稳定。根据最终控制效果,成资大道综合管廊穿越成渝高速段大截面顶管施工中采用矩形土压平衡法配合管幕加固的施工方法可靠性较高,并为类似的施工项目提供参考。