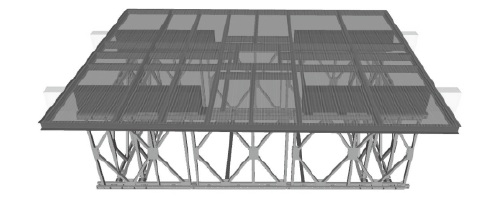

1 工艺原理 小型液压平台系统由上支撑平台系统、双向液压动力控制系统、下支撑平台系统、导向防坠系统、模板系统5部分组成(图1)。

1 工艺原理

小型液压平台系统由上支撑平台系统、双向液压动力控制系统、下支撑平台系统、导向防坠系统、模板系统5部分组成(图1)。

图1?液压平台系统构成示意

核心筒施工电梯拆除后,施工电梯位置上下贯通楼板某个楼层标高处安装小型液压平台系统,平台顺向爬升至核心筒顶部施工最上面一层结构梁板,然后平台逐层下降并逐层逆向施工后补结构楼板。标准层状态下小型液压平台一次下降一个结构层高,非标准层(设备层)则单独考虑分两次或多次下降。

2 工艺特点

核心筒结构逆作施工技术的实现,改变了传统超高层后补结构均是从下往上顺作施工的工艺,顺作与逆作同步进行施工,可大幅加快超高层核心筒上下贯通后补结构的施工进度,提高超高层综合施工效率。

基于顶模液压顶升原理的小型液压顶升平台,既可顺向爬升也可逆向下降。小型液压顶升平台,用于超高层核心筒贯穿后补结构梁板施工的支模平台,满足支模、混凝土面打凿,预留板钢筋提前调直等工序同时作业的需求,缩短工期,同时可作为下部顺作结构的水平防护平台,保证上下同时作业的安全防护要求。

逆作条件下铝合金模板快拆体系施工技术,混凝土初凝后安装倒挂拉链系统,拆模时模板和支撑立杆一并拆除,以倒挂拉链硬拉受力代替支撑立杆顶撑受力,实现模板整体脱模,继而保证小型液压平台可及时下降施工下一个楼层。

超高层核心筒后补楼板逆作施工技术的实现,大幅缩短超高层收尾阶段的施工工期,提高工程工期履约水平,规避工程延期风险。

3 工艺流程

小型液压平台设计→核心筒预留预埋→小型液压平台安装、验收及爬升→核心筒顶部结构层施工→倒挂拉链式系统首次安装→小型液压平台下降一个结构层→核心筒对应结构层施工→循环操作→拆除液压平台。

4 操作要点

本文以实际案例为讲解步骤。

4.1 小型液压平台设计及核心筒结构施工阶段埋件预留预埋

小型液压平台系统由上支撑平台系统、双向液压动力控制系统、下支撑平台系统、导向防坠系统、模板系统5部分组成.

(1)上支撑平台系统由200型高抗剪贝雷片拼装成桁架,上部搁置伸缩钢托座,工字钢框架覆盖8?mm厚钢板与贝雷片固定,主要作为结构施工阶段支撑平台(图2)。

图2??上平台整体效果示意

(2) 下支撑系统由下支撑箱梁及箱梁之间的封闭平台、伸缩钢托座组成,主要承受上支撑平台上升时的自重荷载(图3)。

图3??下平台整体效果示意

(3)双向液压动力控制系统采用5?m行程,顶升力22?t的液压油缸,采用PLC智能集成控制。

(4)模板系统由铝合金快拆模板体系组成,逐层安装施工。逆作条件下的铝合金模板系统还包含一套倒挂拉链系统,浇筑的结构楼板达到一定强度后将铝合金模板及立杆同时拆除,对结构楼板的支撑方式由常规的立杆支撑变为拉链倒挂硬拉支持,以此保证混凝土浇筑后可及早拆模,平台可及早下降。

(5)导向防坠系统主要有导向格构柱及防坠落装置组成,作为平台顶升与下降过程中偏移扭转导向控制,同时起到顶升与下降过程的防坠作用。

(6)为实现逆作施工,小型液压平台系统在安装完成后需要顺向爬升并逆向下降,为保证爬升与下降的顺利,则需在设计阶段即进行爬升规划的编制,模拟每一个爬升工况。爬升规划确定后,对于非标准层(设备层)层高较大的楼层,需要在剪力墙上增加临时支座用于支承小型液压平台的伸缩钢托座,临时支座为型钢结构,在核心筒结构施工阶段即进行相关预留预埋工作。

4.2 小型液压平台系统安装

小型液压平台系统设计完成后,应编制相应的逆作施工方案并组织专家论证,论证通过后即开始进行配件的加工制作。核心筒封顶后拆除核心筒内的施工电梯,随后在预先设定的楼层安装小型液压平台 系统。

(1)小型液压平台系统按照如下流程进行安装:楼层临时支座安装→下支撑平台楼层拼装→下支撑平台滑移吊装→双向液压主油缸安装固定→上支撑平台安装固定→导向柱及防坠器安装→调试爬升至核心筒顶部(本工程为50层楼面)→铝合金模板安装。

(2)小型液压平台系统安装调试完成后,应组织专项验收,验收合格后方可顺向爬升至核心筒顶部。

4.3 核心筒顶部结构层施工

(1) 铝合金模板安装完成后,安排专人对原有结构混凝土面进行凿毛并调直预留的梁板钢筋,随后进行后补楼板的钢筋绑扎;钢筋绑扎期间相关专业预留预埋(包含倒挂拉链系统预留预埋)同步进行施工。

(2) 钢筋及预留预埋验收合格后,进行混凝土浇筑。因后补楼板采用逆作施工,混凝土主要采用特制手推车通过施工电梯运输至楼层内。

(3) 铝模板安装需复核JGJ?386—2016《组合铝合金模板工程技术规程》要求,混凝土浇筑应满足应符合GB?50204—2015《混凝土结构工程施工质量验收规范》、GB 50666—2011《混凝土结构工程施工规范》等相关要求。

4.4 倒挂拉链系统安装及模板拆模

(1)后补楼板梁板钢筋绑扎的同时,按照设计定位进行倒挂拉链系统的螺杆塔锥预埋工作,螺杆塔锥贯通梁面梁底,塔锥端部用封口胶封堵。

(2)待后补楼板混凝土浇筑完成后,约6~8?h初凝后凿出塔锥螺杆面层混凝土,24?h后安装倒挂拉链系统并拆除模板及支撑立杆。

(3)倒挂拉链系统按照从上至下顺序,先安装与上一层结构梁底塔锥连接的扭转装置,随后安装链条,最后安装与下一层结构梁面塔锥连接的可伸长拉杆;通过旋紧可伸长拉杆使得倒挂拉链系统受力紧固,替代铝模板支撑立杆受力。

4.5 小型液压平台系统下降施工下一个结构层

倒挂拉链系统安装并紧固、铝模板拆除完成之后,小型液压平台下降一个结构层高,以便于施工下一层结构。小型液压平台系统下降流程如下:下降前清理检查→防坠落装置下旋转→下平台伸缩钢托座收回→下平台下降一个结构层→上平台伸缩钢托座收回→上平台下降一个结构层→防坠落装置上旋转。

4.6 循环往复直至拆除小型液压平台

小型液压平台系统下降就位后,安装铝合金模板,随后按照要求施工下一个结构层,如此循环往复,逐层向下逆向施工,直至小型液压平台拆除。

5 总结

小型液压平台系统以顶模液压顶升原理为基础进行设计,可实现平台顺向爬升、逆向下降。小型液压平台系统的应用,实现了超高层核心筒后补楼板逆作施工工艺,相较于传统后补楼板只能顺作工艺,可大幅节约工程收尾工期、减少楼层安全防护措施投入,并为后期机电安装、精装等专业分包提前插入创造了有利条件,提高超高层核心筒综合施工效率。