制冷系统的安装、调试

氨制冷系统的安装

一、主机安装

①机组起吊时严禁用压缩机或电机的吊环螺栓,只能用机组机架上预留的起吊孔;

②压缩机的纵向和横向安装水平偏差不大于1/1000。

电机与压缩机同轴度的调整

同轴度要求:

活塞机:≤0.12mm

螺杆机:≤0.04mm

螺杆压缩机联轴节之间距离:

型号 |

12.5 |

16 |

20 |

25 |

32 |

距离mm |

83-83.4 |

95-95.4 |

88-88.4 |

130-130.4 |

156-156.4 |

注意:

① 消除百分表在不同的位置产生的测量误差。

②找正时只能调整电机。

③自锁螺母装配时应涂少量中性冷冻机油。

④自锁螺母有使用次数限制,应及时更换。

二、附属设备及管路连接

1、管道

①管道内部的氧化皮等应彻底清理;

②机组吸排气管与其他设备不可强制连接,以免造成连接件的的变形与电机中心的偏移;

③高压管穿过墙壁处,应加保护套,其间宜留有10mm的间隙,低压管在管道与支架之间应衬垫木;

④在液体管上接支管,应从主管的底部或侧部接出;在气体管道上接支管,应从主管的上部或侧部接出。

⑤当吸、排气管道敷设时,其管外壁之间的间距应大于200mm;在同一支架敷设时,吸气管宜装在排气管的下方。

⑥设备连接之间管道坡向应符合下表要求:

管道名称 |

坡向 |

坡度 |

压缩机进气水平管 |

蒸发器 |

≤ 3/1000 |

压缩机进气水平管(R22) |

压缩机 |

≤ 10/1000 |

压缩机排气水平管 |

油分离器 |

≤ 10/1000 |

冷凝器至贮液器的水平供液管 |

贮液器 |

1/1000~ 10/1000 |

油分离器至冷凝器的水平管 |

油分离器 |

1/1000~ 10/1000 |

⑦氨制冷系统采用无缝钢管,不能用铜管或其它管材代替,内壁不得镀锌;氟利昂系统可用铜管或无缝钢管,内壁不得镀锌;冷却水、冷媒水管道可用镀锌焊接钢管。

⑧管道弯管可分为冷弯和热弯两种,管道外径在57mm及以上者一般采用热弯,管道外径在57mm以下者可采用冷弯。管道采用热弯时,其弯曲半径不得小于管道公称直径的3.5倍。

2、阀门

①单向阀应按制冷剂流动的方向装设;

②带手柄的阀门,手柄不得向下,电磁阀、热力膨胀阀、升降式止回阀等的阀头均向上竖直安装;

③热力膨胀阀位置宜靠近蒸发器。外平衡热力膨胀阀平衡管应安装在回气管道感温包绑扎处的下游。与感温包绑扎处的距离为150~200mm。

3、附属设备安装定位

①无特殊要求的卧式辅助设备安装水平偏差和立式辅助设备安装的铅垂度偏差均不宜大于1/1000。

②四重套管空气分离器应水平安装,安装标高一般为1.2m。氨液进口端应高于另一端,其坡度应为5/1000。

③有油包或放油口在设备一端的贮液器、卧式蒸发器等设备的安装,应以2/1000的坡度坡向放油口一方。

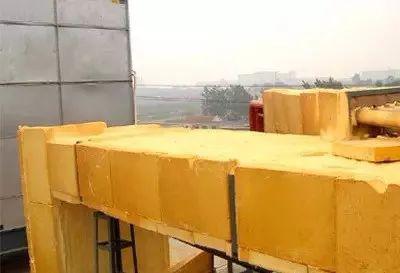

④安装在常温环境下的低温设备,其支座下应增设硬质垫木,垫木应预先进行防腐处理。垫木的厚度不应小于绝热层的厚度。

⑤立式冷凝器一般安装在室外,利用冷凝器的循环水池作为基础;卧式冷凝器可安装在室内或室外,当安装在室内时要留有相当于冷凝器换热管长度的距离,便于维修和更换。

⑥氨制冷器系统设备安装时,冷凝器与贮液罐之间的应有0.3-0.4m的高度差。

⑦集油器应安装在室外,放油管处场地需宽敞,以防放油时带出氨液难以及时处理而酿成事故。集油器的降压管应接压缩机的回气管道,以防降压回收制冷剂时引起压缩机的回液。

⑧紧急泄氨器要安装在便于操作。安装时,泄氨器的进液、进水、泄出管的管径不应小于设备上的管径,泄出管下部应直接与排水道相连。

三、系统排污、气密实验、真空实验、充氨实验

1 吹扫排污

1、应采用压力为0.5~0.6Mp(表压)的干燥压缩空气或氮气按系统顺序反复多次吹扫,在设备或管道最低处设排污口排污,并设靶检查,直至无污物为止。

2、系统吹扫洁净后,应拆卸可能积存污物的阀门,并应清洗洁净,重新组装。

2 气密实验

使用干燥空气或氮气,高压侧应进行1.8Mp,中、低压侧为1.2Mp。

步骤:

①检查正确安装高压与低压用的压力表;

②关闭与大气连通的所有阀门;其他阀门全开,强制打开电磁阀、热力膨胀阀等;

③在高压侧适当位置连接空气压缩机进气阀,将压力升至0.5Mp;

④检漏,不允许有压力的情况下补焊、紧固;

⑤分别高低压保压24小时,△P不大于实验压力的1%。

△

P

——压力降

P

1

——开始时系统中的压力

P

2

——结束时系统中的压力

t

1

——开始时系统中的温度

t

2

——结束时系统中的温度

⑥放空。

3 真空实验

采用真空泵,严禁用压缩机。

当系统剩余压力小于5.33Kpa(表压约为-0.096MPa)时保压24小时;

4 冲氨实验

抽真空试验后,对氨制冷系统,应利用系统的真空度向系统充灌少量的氨;当系统内的压力升至0.1~0.2MPa(表压)时,应停止充氨,对系统进行全面检查应无泄漏。

当发现有泄漏需要补焊修复时,必须将修复段的氨气放净,通大气后方可进行。

四、管道、设备的保温与刷漆

制冷装置的绝热层厚度,其计算的原则是使计算所求的厚度,能保证绝热层外表面的温度不低于当地条件下的露点温度,以保证绝热层外表面不致于结露。普通保冷用的绝热结构,从里到外由五层构成:防锈层、绝热层、防潮层、保护层、防腐蚀及识别层。

制冷设备及管道涂色(建议)

设备及管道名称 |

颜色名称 |

设备及管道名称 |

颜色名称 |

冷凝器 |

银灰 |

低压循环桶 |

天蓝 |

贮液器 |

淡黄 |

中间冷却器 |

天蓝 |

油分离器 |

大红 |

排液桶 |

天蓝 |

集油器 |

赭黄 |

高低压液体管 |

淡黄 |

氨液分离器 |

天蓝 |

吸回气管 |

天蓝 |

高压气体管、安全管、均压管 |

大红 |

铸铁阀门的阀体 |

黑 |

放油管 |

赭黄 |

截止阀手轮 |

淡黄 |

放空气管 |

乳白 |

节流阀手轮 |

大红 |

五、工质的加入

制冷剂充注量:氨的比重取0.65t/m 3 ,R22取1.3t/m 3 。

设备名称 |

充灌量(容积百分比) |

设备名称 |

充灌量(容积百分比) |

冷凝器 |

15 |

氨液管 |

100 |

贮液器 |

70 |

回气管 |

60 |

再冷却器 |

100 |

“上进下出”排管(氨泵供液) |

25 |

中间冷却器 |

50 |

“上进下出”冷风机(氨泵供液) |

40~50 |

立式低压循环桶 |

30~35 |

“下进上出”排管(氨泵供液) |

50~60 |

卧式低压循环桶 |

25 |

“下进上出” 冷风机(氨泵供液) |

60~70 |

汽液分离器 |

20 |

排管(重力供液) |

50~60 |

壳管式蒸发器 |

80 |

冷风机 |

70 |

平板冻结器 |

50 |

洗涤式油分离器 |

20 |

搁架式排管 |

50 |

充工质前先关闭压缩机吸气阀、低压循环桶至压缩机的吸气管道、或中间冷却器至压缩机的吸气管道。借助压差使工质进入系统。当压力达到一定值后,可以开机,使蒸发器内压力降低,便于制冷剂的加入。

充灌制冷剂时要注意,一次加氨量不要太多,一般先加到系统需氨量的60~70%,待蒸发压力下降后再补充至足量制冷剂。

六、冷藏库降温步骤

土建冷库试车降温必须缓慢的逐步降温:室温在2℃以上时,每天降温3~5℃,室温降至2 ℃时,应保持3~5d ,室温在2 ℃以下时,每天允许降温4~5℃ ;

对于地坪表层为混凝土结构的装配式冷库降温,每天降温5~7℃,室温降至2℃时,应保持2~3d,室温在2℃以下时,每天允许降温4~5℃ ;

对于地坪也采用预制隔热板拼装而成的装配式冷库,空库降温速度不受上述规定的限制,可将库温缓缓的降至设计温度。

活塞式制冷压缩机的操作

一、制冷压缩机开机前的准备工作

1、查看运行记录:了解制冷压缩机的情况;

查看库温或冻结量确定开机台数确定开机台数。

2、检查制冷压缩机

①检查压缩机四周有无杂物,安全护罩是否完好;

②检查油位;

③查看载位;

④缸套冷却水;

⑤检查曲轴箱压力;

⑥盘动联轴器;

⑦检查压缩机的排气阀、吸气阀。

3、检查系统情况

①检查系统阀门是否处在正常制冷状态;

②检查各辅助设备:高压贮液器液面应在30%~80%范围内;

低压循环桶液面应在30%左右,若液位过高超过50%,应先启动氨泵将氨液输送至蒸发器待液面下降后再启动压缩机;中间冷却器等的液位液面应在50%左右。

③查看冷却、冷媒系统的运行是否正常。

二、开机(单级)

①接通电源;

②开启排气阀;

③启动压缩机;

④调整观察油压,使油压高于吸气压力0.15~0.3MPa;

⑤待电机转换完毕后,根据吸气压力、电机电流及压缩机运行声音缓慢开启吸气阀。

⑥间隔2~3分钟拨一档,逐渐上载至需要位置;

⑦根据制冷压缩机负荷情况,开启调整供液。

⑧填写运行记录。

开机(单机双级):启动后先开启高压缸的吸气阀,当中间压力降至0.098Mp时,再开启低压级吸气阀。

开机(配组双级机):先启动高压级,再启动低压级。

本案以烟台冰轮机组为例。

活塞机组主要运行参数

高(低)排气压力、高(低)吸气压力、油压 、高(低)排气温度、高(低)吸气温度、油温压缩机载位、冷却水进口温度、冷媒水出口温度、电机电流等。

三、正常运行标志

①油压:比吸气压力高0.15~0.3Mp;

②排气温度:单级:70~145℃;双级:低压级70℃~90℃,高压级80℃~120℃。

③摩擦部件的温度:<70℃。

④声音;

⑤油位、油温;

⑥电机电流、电机温度;

⑦吸气温度比蒸发温度高5~15℃

⑧轴封漏油;2~3分钟1滴(0.5ml/h);

⑨霜层宜至吸气阀过滤器处为宜。

四、停机操作

①单级机的操作:

⑴提前约10~30分钟停止供液;

⑵卸载、关机,关闭吸气阀;

⑶切断电源;

⑷停机10分钟后,关闭冷却水;

⑸悬挂标志;

⑹作好车间停机记录。

②双级机的操作:先关低压级然后高压级。

③事故停机:

⑴突然断电停机:关闭供液阀、吸气阀。

⑵设备故障停机:切断电源,关闭吸气阀、排气阀、供液阀。

四、加油操作

按照技术参数要求的油量及牌号选购冷冻机油,品质应符合GB/T 16630-1996《冷冻机油》。

初次加油

真空加油:将加油管接在加油管上,一端插入油桶,打开加油阀,油在压差的作用下进入曲轴箱。

运行加油

1、将加油管接在加油管上,一端插入油桶;

2、调整吸气阀,使机组压力低于大气压;

3、打开加油阀,油在压差的作用下进入曲轴箱。

维修后加油:从曲轴箱侧盖加油孔加入。

活塞式制冷压缩机故障

一、压缩机不能正常启动运行

1、电源故障:断电、电压低、缺相

2、电气线路故障:熔断器、接触器接线松动

3、电动机故障;

4、曲轴箱压力高;

5、能量在高载位;

6、冷媒水温度达到温度控制器设定值或温度控制器故障;

7、压力继电器:设定值过低、报警未复位、失灵。

8、热继电器动作后未复位;

9、油压低,不能建立正常油压;

10、冷、盐水机组冷却水、冷媒水断水水流继电器报警或水流继电器故障。

二、压缩机正常运转中突然停机

1、电源断电。

2、机组运行参数达到机组报警设定值报警停机。常见的报警信息主要有:

①主电机过载保护停机。主要是由于机组吸气压力、排气压力较高或机组运动部件装配不合适,导致电机过载。查明引起压力过高原因,盘动压缩机应比较轻松,若较为沉重应进行拆检。

②排气压力超高,压力继电器报警停机。

③油压差低保护停机。检查引起油压低原因。

④机组冷却水、冷媒水断水报警停机。检查冷却水、冷媒水系统是否正常。

⑤机组冷媒水超低温报警停机。检查冷媒水温度是否达到设定值,对压缩机适当降低载位。

三、油压低

1、油泵管路堵塞或漏油,清洗疏通油管。

2、油压调节阀调节不当或失灵。调整油压,拆检油压调节阀。

3、油少,补充适量润滑油。

4、曲轴箱进液,油泵吸入有泡沫的油而引起油压下降。停机,排除曲轴箱内氨液或更换新润滑油。

5、油泵磨损。对油泵进行拆检。

6、连杆轴瓦与主轴承、小头衬套与活塞肖严重磨损。检查修理或更换严重磨损的零部件。

7、油压表表阀未开或表失灵。检查表阀、校核压力表。

8、油过滤器脏堵。拆洗油滤网。注意同时清洗曲轴箱。

9、油温高,润滑油黏度下降,引起油压低。

四、曲轴箱中起泡沫

1、曲轴箱大量进液,压力降低时由于氨液蒸发引起泡沫。将曲轴箱中氨液抽空。

2、曲轴箱内加油过多,连杆大头搅动润滑油引起泡沫。将过多润滑油放出。

五、油温过高

1、曲轴箱内油冷却器未供水或水温高、水量不足等。检查冷却水系统。

2、轴瓦与轴承装配间隙过小、润滑油含有杂质致使轴瓦拉毛等,异常磨损产生大量摩擦热。调整装配间隙,使之符合要求。更换新油,更换轴瓦等磨损零部件。

3、排气温度过高。检查引起排气温度过高的原因。

六、压缩机耗油

1、活塞环、油环、汽缸套磨损。检查活塞环、油环锁口间隙,间隙过大的进行更换。

2、油环装反或锁口安装在一条线上。重新装配油环,将三个锁口平均布置。

3、排气温度过高,使润滑油汽化被带走。

4、加油过多,将多余的润滑油放出。

5、油分自动回油阀失灵。高压级吸气腔至低压级吸气腔回油阀未关闭。

6、压缩机回液,制冷剂的汽化带走大量润滑油。操作过程中注意调整供液。防止出现回液现象。

7、轴封漏油过多。

8、单机双级机组高压缸缸套密封圈失效,更换密封圈。

9、油压过高,根据吸气压力调整油压。

10、能量调节卸载装置油缸处泄油。

11、吸汽腔内的滑润油通过回油平衡孔直接回到曲轴箱不畅。

七、曲轴箱中有敲击声

1、连杆大头轴瓦与曲轴轴颈的间隙过大,调整更换新瓦或新曲轴。

2、主轴承与主轴颈间隙过大,修理调整。

3、开口销断裂,连杆螺栓松动,紧固螺栓,更换开口销;

4、联轴器中心不正或联轴器键槽处松动,调整联轴器和检修键槽;

5、主轴承润滑不良。查明引起油压低的原因。

八、压缩机湿冲程

压缩机的湿冲程,是指液体制冷剂冲入汽缸并再度蒸发吸热的现象。在蒸发吸热过程中,压缩机的吸气温度下降,汽缸壁的温度也下降,甚至结霜。严重时,曲轴箱和排气管上也会出现霜层。这种不正常的现象,如不及时排除,由于液体是不可压缩的,在汽缸内就会发生压缩液体的现象。如果进入压缩机中的液体过多,超过余隙容积所能容纳的最大量时,则会在活塞运行到上止点时,顶开假盖进入排气腔。当活塞向下移动时,假盖又会在安全弹簧的作用下落下,与汽缸套撞击,发出敲击声,这就是平常所说的敲缸现象。在压缩机发生敲缸现象时,剧烈的撞击容易使排气阀片破碎,严重的甚至会使汽缸密封面破碎,使缸套报废。同时,曲轴箱内大量进液,会使润滑油起泡沫,恶化压缩机的润滑,运动部件出现磨损。

产生压缩机湿冲程的主要原因有:

1、节流阀开启度过大,向蒸发器或低压循环桶(汽液分离器、中间冷却器)等供液过多,造成供液量大于蒸发量的状况,低压循环桶(汽液分离器、中间冷却器)液面高。

2、启动压缩机时吸气阀开的过快,注意开机时要缓慢开启吸气阀。

3、蒸发器冲霜不及时,蒸发器内部存油,外部结霜,引起换热效率下降,蒸发器内的制冷剂液体不能充分的吸热汽化。

4、低压循环桶、气液分离器、中间冷却器选型过小。

5、低压循环桶、气液分离器、中间冷却器安装不当。安装高度不够。

6、热负荷变化剧烈,库房温差过大。

7、放空气时供液阀开的过大。

8、压缩机的制冷能力大于蒸发器的能力。

九、能量调节失灵

1、油压过低

2、油管堵塞

3、油活塞卡住

4、拉杆与转动环安装不正确

5、油分配阀装配不当或失灵

十、排气温度过高

1、冷凝压力高。

2、吸气过热度大。检查蒸发器供液是否过少,适当增大供液量。检查回气管道保温是否损坏。

3、活塞上止点余隙容积过大,检测调整余隙容积。

4、缸盖冷却效果差,检查冷却水、缸套内结垢情况。

5、安全阀漏气。安全阀密封不严,高低压串气,会引起排温高。

6、排气阀片破裂、缸套垫片漏气,引起串压,造成排温高。

7、压缩机润滑不良,产生大量的摩擦热。停机检查润滑系统。

8、压缩机吸气压力过低,压缩机压缩比大。

十一、汽缸中有敲击声

1、活塞上止点间隙过小

2、活塞肖与连杆小头间隙过大

3、排气阀组螺栓松动

4、油击

5、液击

6、汽缸与连杆中心线不正

7、连杆扭曲

8、异物进入汽缸中

9、安全弹簧变形

10、活塞与汽缸套间隙过大

11、吸气阀组弹簧松弛

十二、汽缸拉毛

1、活塞与汽缸间隙太小

2、吸气中有杂质

3、润滑油粘度太小或混有杂质

4、排气温度过高

5、连杆中心与曲轴颈不垂直,活塞走偏

6、活塞环装配间隙和锁口尺寸不对

7、压缩机回液

8、活塞、汽缸表面不光滑

十三、阀片破损

1、压缩机湿冲程,阀片变形或破裂

2、阀片安装不平

3、阀片受腐蚀

4、阀片材质差

5、气阀弹簧断裂,碎片打坏阀片

十四、轴封漏油

1、油内有异物将动定环磨损、拉伤,检查研磨动定环。

2、内外弹性圈老化,更换密封圈。

3、同轴度差,校正主电机同轴度。

4、曲轴箱压力过高。停机时将曲轴箱降压,如果曲轴箱压力生高很快要查明原因。

5、定环盖与机体石棉垫损坏,引起漏油。

6、轴封弹簧弹力不足,更换新弹簧。

十五、连杆大头熔化

1、润滑油有杂质,更换新油,装配新瓦。

2、油泵不供油或油压低,查明油压低原因。

3、连杆大头轴瓦装配间隙小,调整间隙。

4、曲轴油孔堵塞,检查清洗曲轴油路。

十六、润滑油变色

1、排气温度高使油炭化变黑,找出排温高的原因并清洗曲轴箱,更换润滑油。

2、曲轴箱进水使油变乳黄色。

3、运动部件异常磨损产生的污物。

活塞式制冷压缩机的维护保养

一、检修的目的

为了防止事故的发生,根据使用情况和零件的磨损规律,对压缩机要实行有计划的检修。检修可分为小修、中修和大修。

二、检修的范围

检修部件 |

小修工作内容 |

中修工作内容 |

大修工作内容 |

气阀组 |

检查和清洗阀片、内外阀座,更换损坏阀片及弹簧,调整其开启度,实验密封性 |

检查安全弹簧,检查调整余隙容积,修理或更换不严密的阀 |

检查修理内外阀座,更换阀片、弹簧 |

汽缸套与活塞 |

检查汽缸的光洁度,清洗缸壁污垢 |

检查活塞环、油环锁口间隙,环与槽的高度、深度间隙,以及弹力,检查活塞销与销座的间隙 |

测量活塞与汽缸套的间隙以及活塞、汽缸套的磨损情况,若超出极限尺寸应更换。 |

连杆机构 |

检查连杆螺栓,检查防松铁丝有无松拖、折断现象 |

检查连杆大头轴瓦径向和轴向间隙,小头衬套的径向间隙和磨损 |

检查连杆大小头孔的平行度和连杆本身的弯曲度加以修复,依照修复后的连杆装配轴瓦。 |

曲轴和主轴承 |

测量各主轴承的径向和轴向间隙 |

测量曲柄扭摆度、水平度,主轴颈与连杆轴颈的平行度以及各轴颈的磨损度。 |

|

轴封 |

检查调整轴封各零件配合情况,若密封良好,待大修时进行拆检 |

检查动定环的密封面、内外弹性圈、弹簧等。 |

|

润滑系统 |

清洗曲轴箱、粗油过滤器和油冷却器,更换润滑油 |

检查清洗油三通阀以及润滑系统,检查卸载装置是否良好 |

检查油泵的配合间隙,检查清洗精油过滤器,检查清洗油三通阀。 |

其它 |

检查缸套冷却情况,检查清洗吸气过滤器 |

检查压缩机联轴器并校正同轴度,检查压缩机地脚螺栓 |

检查校验压力表、控制仪表和安全装置,检查清洗回油浮球阀,清洗汽缸盖冷却水套。 |

三、检修前的准备工作

1、检修人员的组织和准备

2、零部件的准备

3、检修材料

4、工作台和检修工具

5、做好清洁和安全工作

6、作好检修记录

四、拆卸注意事项:

1、拆卸之前抽空、调整阀门、放油、切断电源

2、拆卸静配合的零件要注意方向,防止击坏零件

3、对拆卸的零部件要按编号放置:缸套及活塞、连杆大头盖

4、拆卸压缩机,一般是先拆部件,再拆成零件,由上到下,由外到内。

以烟台冰轮8AS-125为例:

汽缸盖、排气阀门组、曲轴箱侧盖、活塞连杆部件、卸载装置、汽缸套、油三通阀及粗过滤器、精过滤器及油泵、吸气过滤器、回油过滤器、连轴器、轴封、后轴承坐、曲轴、油分配阀、安全阀、压力表、吸排气阀。

五、压缩机的拆卸、检修

汽缸盖:

拆卸:1、水套

2、螺母的松动

3、石棉垫的处理

修理:1、螺栓

2、石棉垫

3、密封面

4、水路清洗除垢

排气阀门组

检查:

1、排气阀片开启度

2、排气阀片与内阀座密封性

3、排气阀片表面光洁度

4、外阀座密封面

5、气阀弹簧弹性

拆卸:

1、气阀弹簧

2、开口销、连接螺栓、内阀座、气阀螺栓、

3、密封面向上放置

修理:更换及密封面的研磨

曲轴箱侧盖:

拆卸:

修理:1、螺栓

2、石棉垫

3、密封面

4、油冷却器清洗

活塞连杆部件

拆卸:

1、连杆螺栓

2、连杆大头盖

3、活塞环

4、活塞销:加热

检查:

1、活塞上止点间隙

2、活塞与缸套的间隙

3、活塞:磨损量

4、活塞环:弹力、锁口间隙、厚度

5、活塞销与连杆小头衬套的间隙

6、活塞销的椭圆度

7、连杆大头轴瓦中心线与活塞中心线的平行度

8、连杆螺栓的检查:裂纹、螺纹

9、连杆大头瓦:径向间隙、磨损、拉痕

修理:

1、活塞的修理:顶部与裙步的打毛、活塞销铰削

2、活塞环:更换、新活塞环的间隙用锉刀修整

3、活塞销、小头衬套

4、连杆大头瓦:刮拂、打光。

卸载装置:

检查:

1、油活塞密封圈

2、油活塞拉毛

汽缸套:

检查:

1、缸套与吸气阀片接触的密封面

2、缸套与排气阀组接触的密封面

3、缸套磨损、拉毛

修理:

1、研磨

2、砂纸打磨

油三通阀及粗过滤器:

1、密封面

2、石棉垫

3、油分配阀的密封圈

4、过滤器堵塞、损坏

精过滤器及油泵:

1、过滤器的清洗

2、油泵的径向间隙

吸气过滤器、回油过滤器;

连轴器:传动芯子的更换

轴封:

检查:

1、动、定环的接触面

2、密封圈

3、弹簧的高度、弹性

修理:

1、研磨

2、更换

曲轴:

检查:主轴颈、曲柄销的椭圆度和圆锥度

修理:砂纸打磨、清洗

主轴承:

检查:轴承的轴向和径向间隙

安全阀、压力表:检验

吸排气阀:

1、阀芯的泄露(内漏)

2、更换盘根