1. 适用范围 适用于所有的跨江、河、路的大跨度提篮拱拱肋安装的桥梁。 2.施工 准备 2.1 技术准备 按设计要求核对孔位坐标,尺寸,熟悉安装的技术要点。 2.2场地准备 在施工作业面附近平整出一套能够满足机械施工,材料堆放的施工场地。 2.3运输准备

节段装焊程序如下:上弦

管部件上胎架

,检查其轴线、

径向定位线以及吊杆孔位置是

否与胎架上的定位记吻合

检查合格后将其与胎架刚性

接,下弦管部件上胎架

,保证

上、下弦管吊杆开孔轴心线

于同一直线上,安装吊杆索

管及腹腔钢板

,完成焊接。

焊

接前根据钢结构施工规范严

格的焊接试验,以确定

各

项

焊接参数。

焊接采用气体保

护焊或用埋弧自动焊。

节段焊接完成后,检查线形是否与理论线形相符,否则,采用火工矫正法进行校正。

节段制造完成后,应在端口绘制定位线和检查线,并对节段编号,节段在专用场地存放,专用场地应预留充足的转运通道。

节段预拼分为平面预拼与立面预拼,平面预拼的主要目的是检验实际拱轴线是否与理论轴线一致,立面预拼的主要目的是检验横撑与主拱肋连接相贯线位置是否准确。预拼检验合格的钢管拱单元节段分类存放,根据工地的安装进度运送到指定的安装点。

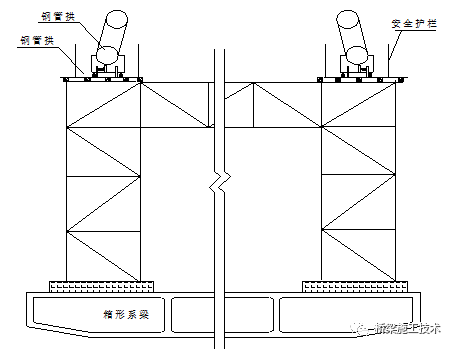

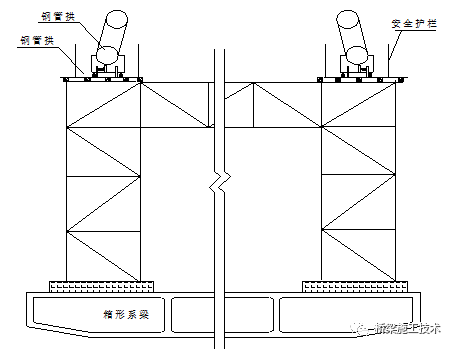

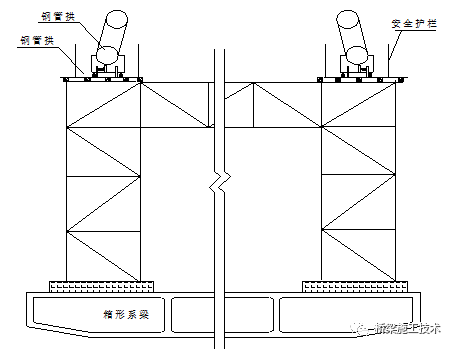

4.3.1待万能杆件拱架架设后,将拼装成段的钢管拱运到起吊位置上,用100T轮胎吊将钢管拱吊装至拱架上焊接成拱,并按从拱脚到拱顶的顺序,同时对称吊装焊接成型。合拢段设置宜短一些,其长度考虑加工与合拢温度的差值,合拢时选择与设计合拢温度相适应的时机进行,钢管接头焊接前进行刚性固定(见“节段接头焊接前固定示意图4”),否则焊接时接头间发生相对位移,将会影响焊接质量。钢管拱节段接头焊接前固定见右图。两拱肋间横向支撑在拱肋安装时同时进行。横撑根据设计预先加工成型,运输到施工现场后,通过汽车吊吊高至横撑与拱肋相贯位置,然后对中、调整、检查、焊接,斜撑按同样的施工方法进行。

4.3.2拱肋的安装步骤为:起吊→就位→连接→精确调整→点焊固接→焊接→探伤检测。

待拱肋合拢后以后即可拆卸拱部支架。卸架从拱顶向两侧拱脚顺序同步卸落,拱架卸落仅将支架脱离拱肋10cm~ 15cm ,不全部拆除支架,以便于吊杆等构件安装,卸落后的拱架不再与拱肋接触。

5.1 结构整体自重很大,施工过程中的结构安全,保证结构应力变形在设计控制的范围内,是质量目标的前提。支架体系要预压,减少非弹性变形;拱支架搭设拼装时,支架整体连接要好,以尽可能的减少沉降变形;浇注混凝土和钢管拱安装施工考虑温度、气候等因素影响,施工选择避开高温、昼夜温差较大、强风和多雨期间。

5.2.1拱肋分段加工,分段长度以满足起吊的重量为控制。拱肋分段长度严格按设计图纸加工,不超过允许误差;

5.2.3安装前拱肋按设计严格进行地面试拼装,后再运到现场起吊安装;

5.2.4严格控制拱肋的焊接质量,要求所有的焊缝都需严格按行业规范操作,控制焊缝温度变形,所有焊缝都做超声波检查,检查结果有疑问的,进行拍片检验,另要求抽取2%拍片检验;

5.2.5安装时保证拱肋轴线,采用测量仪器同步监测,并通过调节拱肋底座千斤顶,使拱肋轴线控制在精度之内。

6.1.1在正式弯管前,要进行弯管工艺评定试验,弯管工艺评定需要解决两方面的问题,一是弯管实测曲率与理论曲率是否一致;二是加热后焊缝和母材的热影响区机械性能是否有大的改变,试弯过程中,需要对中频弯管机的加热温度,给进速度,导模板的曲率等进行修正,特别是导模板的曲率,要考虑弯曲的回弹影响。通过热弯工艺评定试验,确定热弯温度。

6.2.1工厂焊接是在自动流水线上进行,焊接质量易于保证,焊接质量控制的重点在钢管拱工地焊接,正式开焊前,根据设备,人员,采用的焊接材料,焊接工艺等进行焊接工艺评定试验,以此确定适合工厂设备,人员,管理等方面的最佳工艺参数。施工过程中,除了严格执行焊接工艺操作规程外,还对焊缝的内外质量进行检验,焊管焊缝要求通过100%超声波和100%X射线检测,工厂和工地焊缝进行100%超声波检测,20%(并不得少于1个接头)X射线检测。

6.2.2焊工经过考核合格,并取得相应施焊条件的资格证书后方上岗施焊。每条焊缝有焊工的钢印,焊缝质量检查结果,记入检查记录薄。

6.2.3焊接工艺必须经过评定,确保焊接质量;确定的工艺参数,施工中不得随意改动。焊接工艺评定的试验内容按《铁路桥涵施工规范》(TB10203-2002)和《铁路钢桥制造规范》(TB10212-98)执行。

6.2.4焊缝的位置、外形尺寸必须符合施工图和《钢结构工程施工及验收规范》(GBJ 205-83)的要求。在施焊中不得任意加大焊缝,避免焊缝立体交叉和在一处集中大量焊缝,同时焊缝的布置应尽可能对称于构件中心;母材的非焊接部位严禁焊接引弧。

6.2.5焊接工作宜在室内进行,湿度不宜高于80%;室外焊接采取相应的防护措施,保证满足焊接条件,在结构表面潮湿或刮大风、阵雨天气下,又无适当保护措施时,不得进行焊接;主要杆件应在组装后24H内焊接。

6.2.6钢管的焊缝等级按设计图纸要求执行。各部位的焊缝应在焊接24H后进行无损检验。超声波探伤比例为焊缝长度的100%;X射线探伤检查比例为焊缝长度的10%。焊缝探伤方法和报告,应符合国家有关规定。

6.2.7外观检查和探伤结果有不允许的缺陷时,应按规范的有关规定进行焊缝磨修及返修焊。气孔、裂纹、夹渣、未溶透等超出规定时,应查明原因,用碳弧刨清除缺陷,用原焊接方法进行返修焊;返修焊和焊缝应随即铲磨匀顺,并按原质量要求进行复验。返修焊次数不宜超过两次。

6.2.8所有钢管必须在焊缝经检查达到要求后,方进行结构的防腐涂装。

6.3.1本桥采用组合支架,能非常方便地调整各吊装段的空间位置,吊装过程中必须加强对拱轴线的观测,重点控制官段接口和各吊杆孔的位置,注意控制焊接变形。

(2)钢管混凝土拱桥中,钢管骨架的制作与安装,按《铁路桥涵工程施工质量验收标准》(TB10415-2003)的要求执行。

(3)钢管构件出厂具备完整的验收资料,经监理工程师检验合格后钢管拱肋方可吊运出厂。在出厂和工地吊装之前的存放,防止变形和生锈。

⑦ 钢管加工施工图(含原设计图、设计变更文件以及制作中对技术问题的处理的协议文件);

因拱桥施工跨越京珠高速公路,交通流量较大,施工期间不能影响和中断交通,需采取切实可靠的安全防护和道路保畅通措施,编制完善的施工方案和安全应急预案,经监理工程师审批后报京珠高速公路交通管制部门批示并签定相关协议。在得到同意批复后,严格照批复方案组织施工。

7.1.1吊车跨高速公路上吊装过程中,吊装设施加强检查和维护,吊装作业区做好警示标识和安全防护措施。

7.1.2防止空中坠物,桥下设置双层挂网,满桥布置,防止坠物掉落。

7.1.3严管交通通行,在高速公路上设置警示牌,夜间挂警示灯,布置防护和安全引导设施,安排专人指挥疏导交通,确保行车安全和畅通。

版权归原作者所有,如有侵权请联系删除