针对压缩空气系统能耗偏高的现状,分析了空压机组合方式不当、设定压力高、排水器耗气量大等原因,通过调整组合方式、不同区域分压和选用零耗气排水器,系统能耗降低了约8%,节能效果明显,同时提出油蒸气分解、冷却系统改造、余热回收、群控系统改造等改进方案,对压缩空气系统节能具有一定的参考意义。

针对压缩空气系统能耗偏高的现状,分析了空压机组合方式不当、设定压力高、排水器耗气量大等原因,通过调整组合方式、不同区域分压和选用零耗气排水器,系统能耗降低了约8%,节能效果明显,同时提出油蒸气分解、冷却系统改造、余热回收、群控系统改造等改进方案,对压缩空气系统节能具有一定的参考意义。

1 引言

根据我国政府颁布的《节能中长期专项规划》中提到的节能目标,要求到2020年我国主要节能产品和设备能效水平达到或超过国际先进水平[1]。空气压缩机作为工业生产领域中常用的大型耗电设备,应用范围广、使用数量多、运行时间长,运行能耗非常高,据中国产业调研网发布的《2019~2025年中国空压机市场现状深度调研与发展趋势报告》显示,工业空气压缩机系统年耗电量约占全国总发电量的6%~9%左右,在高耗电设备中仅次于风机、水泵,排名第三,在能源日益紧张、成本压力升高、环保要求严格的情况下,节能和提效是空气压缩机行业的必经课题,因此研究压缩空气系统节能技术对节约能源、保护环境有着重要意义。

2 压缩空气系统现状

目前压缩空气系统含有5台微油螺杆空气压缩机和5台微热再生组合式干燥机。系统设计压力为1.0 MPa,最大供气量约7300 Nm3/h,设计露点≤-40℃,目前空压机压力设定范围为0.86 ~0.93 MPa,平均用量约3500 Nm3/h,露点约-60 ℃,通过管网输送至各用气场所。1#~5#空压机的最大供气量分别为1152 Nm3/h、1074 Nm3/h、1074 Nm3/h、1326 Nm3/h、2760 Nm3/h,额定功率分别为110 kW、112 kW、112 kW、132 kW、250 kW,其中1#为变频机,2#~5#为工频机;1#~4#组合式干燥机额定处理气量均为1380 Nm3/h、额定功率为11.5 kW,5#组合式干燥机额定处理气量为3000 Nm3/h、额定功率为26 kW。

目前系统的运行方式为:5#空压机+2#或3#空压机,组合式干燥机3台运行、2台热备,系统运行能耗约288100(kW·h)/月,折合约400(kW·h)/h,单位供气能耗为0.114 (kW·h) /Nm3,根据国家专业标准JB/T 50159 《压缩空气站能耗分等》,用电单耗指标仅为三等,运行效率很低(比一等用电单耗指标低约20%),系统效能存在很大的提升空间。

3 造成系统耗能高的主要原因

(1)空压机组合方式不当

目前公司采用大气量工频机(5#)搭载小气量工频机(2#或3#)的组合方式,由于用气场所(超过20个) 分散且用气不规律,用气总量波动幅度较大(振幅超过20%),空压机加卸载频繁,电机空转现象经常发生(卸载时的能耗约占空压机满负荷能耗的20%~35%[2]),运行效率低下。

(2)空压机设定压力偏高

目前仅有一个用气场所(使用量约占总量的10%)要求压力≥0.8 MPa (其它用气场所要求压力≥0.70 MPa),但由于是总站集中供应,空压机的出气压力范围设定为0.86~0.93 MPa,克服过滤器阻力和管道阻力,用气终端压力≥0.81 MPa。为满足一个用量较小场所的高压力需求将空压机设定压力提高了0.1 MPa,这是明显不合理的。

(3)干燥机耗能严重

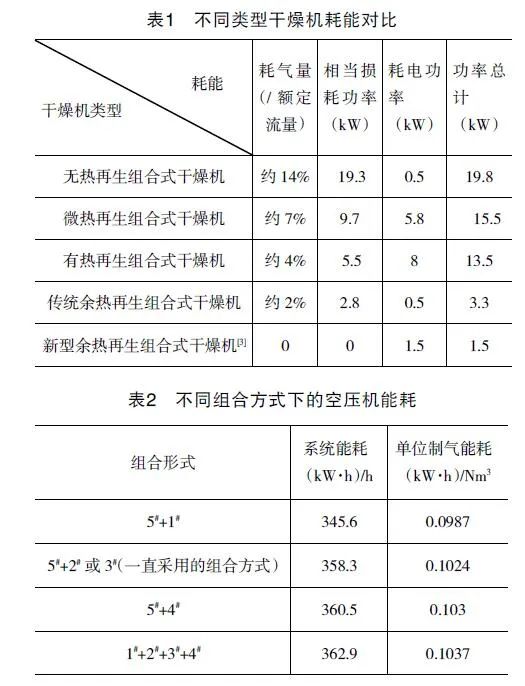

为确保压缩空气露点达标,系统使用了5台微热再生组合式干燥机进行气体干燥。干燥剂加热和冷吹过程中会消耗大量原料气,耗气量约7%,原料气的消耗实质上就是空压机能耗的损失,加上电加热器消耗的电能,微热再生组合式干燥机整体耗能较其他类型的干燥机明显偏高。在压缩空气露点均为-60℃的情况下,不同类型干燥机耗能对比情况如表1所示(以处理气量1380Nm3/h的组合式干燥机为例,单位供气能耗以0.1(kW·h)/Nm3计算);

由表1可知,微热再生组合式干燥机整体耗能是传统余热再生组合式干燥机的5倍左右,是新型余热再生组合式干燥机的10倍左右,仅略低于无热再生组合式干燥机。对我们运行现状而言,其造成的能耗损失达9%以上(单台微热再生组合式干燥机耗能较余热再生组合式干燥机超过12 kW,3台额外消耗能超过36 kW,目前系统总体能耗约400 kW)。

(4)系统压损大

由于压缩空气系统建设分批完成,管道布局错综复杂,管阻很大,同时为确保气体品质,管道安装了许多不同精度的过滤器(20个),加上干燥机内部的过滤器(5个),从空压机出口到用气末端的压损达0.05 MPa。

(5)系统存在气体泄漏

压缩空气系统设备数量多达十余台且管网复杂(主管超过600 m,用气场所超过20个),可能发生泄漏的位置很多,根据目前系统运行状况和流量对比,发现存在约2%的气体泄漏。

(6)电子定时排水器耗气量大

为确保压缩空气露点达标,系统安装了27个电子定时排水器,根据季节设定自动排水,但在排水过程中总伴有压缩空气排出。春、夏季排水间隔为1 min,每次5 s,秋、冬季排水间隔为3 min,每次15 s,全年平均排水间隔为2 min,每次10 s,电子定时排水器芯口径约4 mm,单个电子定时排水器排放量约0.25 Nm3/h,其中绝大部分是气体,按90%计算,气体损耗约0.23 Nm3/h,总计约6 Nm3/h,全年浪费压缩气体约50000 Nm3。

4 改造设计方案

(1)调整空压机组合方式

根据目前压缩空气现状,分别采取几种不同空压机组合方式进行供气,并统计运行能耗,单位制气能耗如表2所示。

由表2可知,4种组合方式中5#+1#能耗最低,1#+2#+3#+4#能耗最高,前者较一直采用的组合方式单位制气节省能耗降低约3.5%。

空压机根据检测到的管网压力进行加卸载,当实际用气量大于供气量时,管网压力会逐渐降低,一旦低于空压机加载设定压力,空压机开始满负荷加载;当实际用气量小于供气量时,管网压力会逐渐上升,一旦超过空压机泄载设定压力,空压机开始卸载,此时进气阀关闭、放空阀打开,将空压机排气端的高压空气放空到进气端,降低空负荷时空压机进出口压比,此时能耗约占满负荷状态的20%~35%。不同之处在于工频机电机转速恒定,气量无法调节,管网压力变化会导致进气阀和放空阀动作频繁,空压机的运行效率降低且影响供气压力的稳定性,而变频机电机转速会根据用气量变化自主调节,调节范围一般为60%~100%,进气阀和放空阀动作次数很少,可以有效减少空压机空转和频繁加卸载造成的能耗损失,供气压力也十分平稳。因此我们设计采用5#空压机+1#空压机(变频机)的组合方式进行压缩空气供应。

(2)不同区域分压供应

在高压用气场所新增一套压缩空气系统对其单独供气,压缩空气总站降压运行,将空压机压力由0.86~0.93 MPa降至0.76~0.83 MPa。由能耗公式公式

在压缩空气使用中,减少压力、流量、时间任何一个变量,都可降低压缩空气能耗[4],在流量、时间不变情况下,压力每降低0.1 MPa,能耗降低约7%~8%[1]。

新增压缩空气系统含2台无油螺杆变频空压机(图1)和2台组合式干燥机,品牌均为英格索兰。空压机设计工作压力为1.0 MPa,单台最大供气量为1068 Nm3/h,选用永磁变频电机,可以任意启停且次数不受限制。

(3)使用GM零耗气智能排水器

将压缩空气系统所用电子定时排水器更换为GM零耗气智能排水器,其工作原理为:随着冷凝液的流入,排水器容腔液位不断升高,达到高液位时液位感应器发出信号,启动电磁阀开始排水,当冷凝液液位降至低水位时,感应器发出信号,关闭电磁阀停止排水,此时容腔内液位仍略高于排水口,会形成液封防止压缩空气排出,实现零耗气的效果。通过现场实际情况来看,GM零耗气智能排水器工作工程中未见气体排放,确实杜绝了压缩空气的无谓消耗。电子定时排水器和GM零耗气智能排水器如图2所示。

5 方案实施结果

(1) 将总站空压机组合方式调整为5#空压机+1#空压机(变频机),其中5#空压机加载压力设定为0.76 MPa,卸载压力设定为0.84 MPa,1#空压机

加载压力设定为0.77 MPa,卸载压力设定为0.83MPa,确保5#空压机始终处于加载状态,1#空压机进行补偿,根据用气量自动调节加载率。

(2)使用新增压缩空气系统对压力需求高的用气场所供气,压力范围设定为0.85~0.92 MPa,流量计显示其平均流量约335 Nm3/h;压缩空气总站对其余用气场所供气,压力范围由原先的0.86~0.93 MPa降至0.76~0.83 MPa,流量计显示平均流量约3200 Nm3/h。

(3) 新增压缩空气系统全部采用GM零耗气智能排水器,数量为10个,同时将总站电子定时排水器更换为GM零耗气智能排水器,数量为22个。

6 改造后效果

系统改造完成后,压缩空气总站的月运行能耗约239906 (kW·h),新增压缩空气系统的月运行能耗约25205 (kW·h),总计为265111 (kW·h) /

月,较改造前的288100 (kW·h) /月,月节省能耗22989 (kW·h),系统运行能耗降低了约8%,节能效果十分明显。

7 后续改造方案

(1)油蒸气分解

压缩空气总站选用的是微油螺杆式空压机,我们在运行过程中发现压缩空气中含有微量油气,对电子元器件生产造成了很大危害,同时影响了干燥剂效率和寿命,尽管我们缩短了设备油气分离器芯和管道除油过滤器芯更换周期(由设计的8000 h缩短为4000 h),缩短了干燥剂更换周期(由设计的3~5年缩短为2年),但压缩空气仍无法达到绝对无油水平,因此后期考虑进行系统改造,增加除油净化设备对油蒸气进行分解。目前使用较多的是基于氧化催化除油净化原理的进口除油设备,造价极高(80万左右) 且催化氧化剂需要定期更换(一般为3~5年),改造成本非常高。不过目前国内正在加速研发此类除油净化设备且已有成功研发设计的产品问世[5],我们会密切关注,争取在年底开始进行改造。

(2) 管道查漏

针对系统存在的气体泄漏(约2%),我们将开展管道查漏,计划从空压站内设备查起,然后延伸到供气主管,最后查支管路和末端设备,尽力减少气体泄漏。

(3)干燥机露点控制

总站组合式干燥机吸附塔和再生塔定时切换(目前为2 h),其中再生塔电加热约62 min,冷吹约58 min,消耗较多电能和压缩空气。近期新增的纽曼泰克吸干机采用露点控制,根据再生塔内气体露点自动调节切换周期和再生时间,节省了部分电加热器能耗和再生空气,后期考虑对组合式干燥机进行改造或更换,实现露点控制,进一步降低系统能耗。

(4)压缩空气冷却系统改造

压缩空气系统有4台空压机和4台组合式干燥机使用单位循环水系统进行冷却(4#空压机和4#干燥机冷却方式为风冷),水源为自来水,通过楼顶开式冷却塔散热。自来水中钙、镁等金属离子浓度很高,经过蒸发浓缩后电导率超过1600 us/cm,高温下极易结垢导致冷却器堵塞,经常发生排气温度高引发空压机停机和冷凝压力高引发干燥机停机的现象,严重影响了系统的正常运行,为此我们每年联系水处理公司对14个冷却器进行清洗,花费约2万元/年。目前我们正在进行冷却系统改造,安装一套冷却系统专供压缩空气系统使用, 水源采用RO水,通过板换与冷冻水进行换热,可以大幅降低水中钙、镁离子含量(电导率低于50 us/cm),有效防止冷却器堵塞,同时根据实际需求调整供水压力和温度(摆脱大循环系统束缚),可以有效确保压缩空气系统运行效率和稳定性,预计5月份可以投入使用。

(5)空压机余热回收

2#和3#空压机安装有后冷却器进行余热回收,产生的热回收水主要用于空调机组加湿。单台空压机产生的热回收水约20 t/h,水温由30 ℃升高到65 ℃,吸收热量约2940 kJ/h,实现了热能的回收再利用,同时减少了空压机所需的冷负荷消耗。后期考虑对1#和5#空压机进行余热回收改造,提高整个动力系统的能效。

(6)压缩空气群控系统改造

目前空压机是基于压力控制进行设备启停和加卸载,存在管网压力波动剧烈、空压机频繁加卸载现象,造成了一定的能耗浪费,随着后续扩产,压缩空气用量将会进一步增加,如果依然采取目前的群控方式,能耗浪费势必严重,后期考虑采用基于流量控制的群控系统[6],充分利用现有系统空气压缩机气量差异较大的优势,根据实际用气量启用匹配的空压机,确保压缩空气系统管网压力平稳,降低系统运行能耗。

8 结语

本文首先介绍了单位压缩空气系统运行现状,指出其存在运行效率低、用电单耗高的问题,为此深入分析了导致系统运行能耗过高的6个主要原因,并提出了调整空压机运行形式、不同区域分压供应、使用GM零耗气电子排水器三项改造设计方案,并全部实施完成。通过数据对比发现改造后系统能耗降低了约8%,节能效果十分明显。同时在现有改造的基础上又提出了油蒸气分解、冷 却系统改造、余热回收、群控系统改造等6项后续改造方案,便于进一步提升压缩空气系统的能效水平,对压缩空气系统节能、提效具有一定的参考意义。