作者:林春雨 林新炽 胡从柱 张兆东 中建钢构有限公司 摘要

作者:林春雨 林新炽 胡从柱 张兆东

中建钢构有限公司

摘要

随着钢结构建造技术不断发展,钢结构在大型建筑结构中应用越来越广泛,建筑造型更为新颖,设计师在考虑结构受力的情况下更注重建筑外观美感,对钢结构施工精度提出更高的要求。通过对肇庆东站站前综合体项目的箱型截面花篮形钢结构施工过程进行分析,就构件加工精度、胎架支撑点设置、焊接变形控制、测量控制点的布置及结构拆除临时支撑等因素对“花篮结构”的安装精度控制进行一些探讨。

1

项目概况

肇庆东站站前综合体项目位于高铁肇庆东站以南,广佛肇庆轻轨鼎湖东站东侧,是一个连接城轨、高铁、轨道交通的多元化交通核心,承担着连接地上、地面和地下各类交通设施的任务。

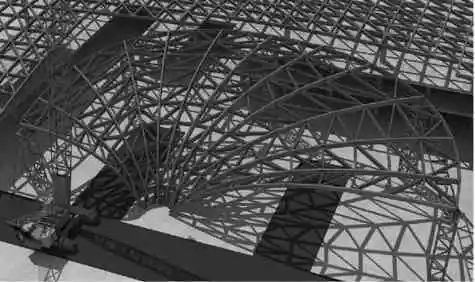

该项目钢结构工程主要包括枢纽屋面钢结构、“花篮结构”及枢纽过街人行天桥。其中,花篮钢结构主要为焊接箱型截面,材质为Q345B,由13根截面为B800×300×20×30主花瓣骨及顶部环梁组成(图1)。花瓣骨间由横向及斜向截面为B600×300×12×20的嵌补箱梁连接成整体。“花篮结构”空间延伸方向各异,最大跨度为67.8 m,最小跨度为30.6 m,投影面非对称性,底部为预埋件,顶部与屋面钢网架连接(标高为-0.340~17.650 m),连接形式均为焊接。

图1 “花篮结构”效果

2

构件加工精度的控制

影响构件的加工精度主要因素有零件的下料精度、零件板成型精度、零件组装过程中定位精度及构件组立焊接变形的控制,其中零件成型精度及焊接变形控制影响最大。“花篮结构”的构件中存在大量弧形及弯扭箱型构件,如何控制弯扭零件板成型精度及焊接变形是构件精度控制的重、难点。

2.1 弯扭零件板成型方法及精度控制

针对构件特点,本项目构件中的弯扭零件板采用了火攻收缩原理进行拟弧成型。根据金属热膨胀冷缩的物理性能,当钢材受热时,将会以1.2×10 -5 ℃ -1 的线膨胀率向各个方向伸长,当冷却到原来温度时,除收缩到未加热时的长度外,钢材还将会继续按1.48×10 -6 ℃ -1 的收缩率继续收缩一部分,于是导致收缩后的长度比加热前有所缩短。

钢板的变形量控制是零件成型精度的关键,在实施过程中采用相对坐标值和胎模成型法进行控制。在X-Steel软件中根据实际情况进行放样,提取出相对坐标数值,并根据坐标值建立胎模,通过三角形加热法对钢板进行多次火焰加热使得钢板沿胎模逐步成型。

零件拟弧精度关键在于对胎模精确度的控制以及对钢板加热温度、加热速度的控制。胎模制作时,首先在X-Steel软件中建立模型并提出坐标数值,通过放线和使用高精度全站仪放样确保胎膜的精确度。零件在正式加工制作前,根据不同的板厚进行多次工艺试验,并总结出不同的板厚下火焰加热温度、加热速度与变形量的关系作为正式加工的工艺参数,如表1所示。

表1 不同板厚火焰加热技术参数

2.2 构件组立焊接变形控制

构件焊接变形主要原因是焊缝温度的变化使板材产生不同的应力,造成板材不同程度的变形,主要因素包括:焊接方法、装配焊接顺序、焊缝的分布形式、工艺处理措施等。

“花篮结构”中的构件为箱型结构,存在单条焊缝较长的特点,在深化分段时使横截面均垂直于构件中轴线,尽量使焊缝长度均匀相等,并在箱梁内部每隔2 m设置一处工艺隔板,工艺隔板先与腹板及翼板进行三边焊,防止主焊缝焊接时构件变形。主焊缝焊接前,对焊缝两侧各200 mm范围内进行预热,一方面可以减小应力和变形,另一方面可以防止裂纹的产生,焊缝焊接过程采用分段对称焊接,焊后对焊缝进行保温处理,避免由于氢溢出堆积而产生应力。

3

胎架支撑点布置对 结构安装精度的影响分析

“花篮结构”的施工方法是采用格构式独立胎架支撑,地面拼装高空原位安装。胎架支撑的点布置不仅需考虑构件分段点、胎架基础情况、胎架的承载能力等问题,还需考虑胎架分布对安装过程中结构应力及位移的影响。胎架支撑点过多会造成措施费投入过大,支撑点过少不仅会造成单根构件挠度过大,还会造成胎架群整体承载力及稳定性不足,对结构安装变形及安全性造成不利影响。

胎架支撑点布置首先需满足构件安装分段的要求,同时尽量做到均匀分布,避免单个支撑点受力过大。“花篮结构”主要由13根主花瓣骨及主花瓣间的嵌补钢梁组成,施工时先安装主花瓣,再安装嵌补钢梁。根据花篮的结构特点和安装方法,花篮的每根主花瓣骨下共设置了2组格构式胎架并形成环状分布,如图2a所示。通过施工过程模拟计算分析并调整胎架位置,在满足结构受力要求的同时,确保结构挠度变形满足设计要求,分析计算结果如图2b所示。

a—平面布置;b—位移云图,mm。

图2 “花篮结构”平面布置及位移云图

总之,大跨度异形空间结构相对于常规框架结构精度控制更为困难,结构安装完毕后,整体刚度大大提高,结构变形难以修正,所以安装过程中胎架的合理布置是结构安装过程中精度控制的关键。通过调整胎架布置控制结构变形值是一种保证空间结构安装精度的有效方法。

4

构件安装顺序及整体焊接方式对结构变形的影响及控制

大跨度异形空间结构在安装及焊接过程中通常存在安装误差累积及焊接变形叠加的问题,对结构的施工变形影响较大,因此合理的安装顺序及焊接方式是控制结构施工精度的关键。

4.1 “花篮结构”的安装变形控制

“花篮结构”作为整个屋面的一部分,顶部环梁与屋面网架连接,环梁的安装精度会影响到屋面网架的安装,所以在花篮施工过程中采用先安装环梁再安装花瓣柱的逆向安装方法,整体施工流程如图3所示。

a—花篮环梁安装并与胎架焊接固定;b—主花瓣柱安装并与环梁临时固定;c—次花瓣柱安装并与环梁临时固定;d—花瓣柱与环梁焊接后安装嵌补梁。

图3 施工流程

整个“花篮结构”安装过程,先考虑主要构件的定位和安装,使结构在施工过程中形成稳定体系。花篮柱采用对称安装的方法使每根构件安装误差得以控制,避免安装误差累积造成整体变形过大。嵌补钢梁作为焊缝最密集部分在花瓣柱与环梁焊接成整体后再进行安装,避免焊缝收缩应力叠加对环梁定位造成影响。

“花篮结构”在全部安装及焊接完毕后,对主要控制点进行复测,最大变形值为4.5 mm。

4.2 “花篮结构”整体焊接的变形控制

焊接是不均匀的加热过程,热源只集中在焊接部位,并以一定的速度向四周传递,金属局部受热膨胀引起构件在空间发生变形,变形在焊接时开始产生,并随着焊接热源的移动和焊接件上温度变化而变化。“花篮结构”杆件数量多,部分节点存在多个相贯点,焊缝非常密集,容易造成焊接热量集中,焊接后变形较大。为避免焊接变形对结构安装精度造成较大影响,施工过程中通过减少焊缝热量输入、合理安排焊接顺序、反向变形法等措施减少焊接造成的变形。

4.2.1 焊接方法的选择

建筑钢结构焊接常用的焊接方法主要有:埋弧焊、手工电弧焊、CO 2 气体保护焊,在相同条件下埋弧焊接热量输入最大且不适宜现场施工使用,手工电弧焊接居中,CO 2 气体保护焊的焊接热量输入量最小且方便现场使用,使用过程中可通过调整电压、电流、焊接速度等参数控制热量输入,并通过分段焊接及多道焊的方式减少热量的集中。

4.2.2 局部及整体焊接顺序

焊接变形通常是由于焊缝收缩应力造成的,而且应力会进行叠加累积造成更大的变形量,合理的焊接顺序可以有效地减少焊接变形。“花篮结构”在焊接过程中,局部连接处采用双面同步对称焊接的方法进行焊接,使焊接变形互相抵消,如图4a所示;整体的焊接顺序采用从结构中部分别向两侧进行焊接,避免焊接应力向结构中部集中,如图4b所示。

a—局部焊接顺序;b—整体焊接顺序。

图4 焊接顺序

4.2.3 反向变形法

通常情况下焊接的变形量难以精确预判,但可根据焊接口的方式、焊接工艺参数及焊接结构的厚度和刚度等情况对焊接变形方向进行预判,并在焊接前进行装配时,预先设置一个与焊接变形相反的变形量,使焊接后变形与预制的反变形量相抵消,达到焊接后整体变形较小的目的。由于“花篮结构”多为弯弧构件,整体刚度不对称,而且为调整安装及焊接引起的偏差,容易造成对接口位置焊缝间隙不对称,反向变形法可有效减小焊接后的整体变形量。

5

测量控制技术要点

5.1 测量控制网的建立

5.1.1 首级控制网建立

根据已有的首级控制点建立钢结构首级控制网,并对已有控制点进行复核形成书面交接单。

5.1.2 二级控制网建立

根据首级控制网,在建筑物周边采用二级控制网“外控法”复核土建移交结构的轴线和标高位置。

5.1.3 三级控制网建立

根据二级控制网,在主体结构四周及结构内部布设三级控制网,采用“内控外控结合法”来控制平面定位和高程测量。

5.2 钢结构拼装测量技术要点

地面拼装测量工作采用常规测量与三维测量系统相接合的方法,通过全站仪测量,采用计算机模型与实际测量模型相互比较的方法,测量出构件拼装过程中产生的偏差。

拼装的质量控制关键点为构件对接口的坐标偏差值及因该偏差产生的对接焊接质量和外观质量的影响,因此严格控制拼装件接口的空间坐标是控制该节点质量的有效手段。针对“花篮结构”的特殊性,拼装定位、测量采用三维坐标测量系统,并且在拼装就位过程中配备了同型号的全站仪进行构件空间坐标的实时测量,保证拼装控制精度。

5.3 钢结构安装测量技术要点

钢结构安装测量控制主要是对结构安装偏差值进行控制,选取构件的关键控制点进行测量校正,通过读取实际三维坐标值与理论坐标值进行拟合(图5),使构件安装偏差值满足GB 50205—2001《钢结构工程施工质量验收规范》的要求(表2)。

a—构件实测坐标线;b—构件设计坐标线;c—坐标拟合。

注:1~12为测点。

图5 钢结构安装测量拟合过程

表2 钢结构安装允许偏差值 mm

注: e 为钢结构安装测量控制值; H 为建筑高度; L 为梁的长度。

6

拆除临时支撑方法对结构位移的影响

结构拆除临时支撑过程是结构内力重分布的过程,是结构从胎架支撑受力状态转变为结构自身受力状态的过程。

在安装过程中由于结构下设置了支撑胎架,因此杆件受力较小,施工过程中构件的应力及变形均很小。在拆撑过程中,支撑数量逐步减少时,杆件受力状态不断变化,如拆撑方法不合理容易造成结构局部超载,造成杆件应力及变形超限,严重时会造成结构整体垮塌。

“花篮结构”下部共设置了两道环形胎架,为保证结构从胎架支撑受力状态平稳转变为结构自身受力状态,拆撑过程采用分阶段同步拆撑。第1阶段同步拆除靠近花篮底部一侧共13组胎架,第2阶段同步拆除外圈共9组胎架,通过拆撑过程模拟计算可知,“花篮结构”最大响应出现在第2圈胎架拆除后,结果如图6a和图6b所示。

a—组合应力云图,MPa;b—最大组合位移云图,mm。

图6 最大组合应力及位移云图

7

结束语

“花篮结构”为箱型截面空间异形结构,施工精度控制较为困难,本文对影响结构施工精度的各种因素进行总结分析,并对构件加工精度的控制、结构胎架支撑点设置、构件焊接变形的控制、结构拆撑方法等进行总结和探讨,可供类似的工程参考。

来源:林春雨,林新炽,胡从柱,等.大跨度空间异形“花篮结构”施工精度控制技术[J]. 钢结构, 2019, 34(9): 91-94.

doi: 10.13206/j.gjg201909015