本人从事大气环保行业 9年工作经验,模拟分析过150多台除尘设备及20多套脱硫脱硝设备,可做系统阻力及设备流场分布分析模拟。

本人从事大气环保行业 9年工作经验,模拟分析过150多台除尘设备及20多套脱硫脱硝设备,可做系统阻力及设备流场分布分析模拟。

电除尘器流场 CFD模拟及优化

电除尘器内空气动力场分布状况是影响电除尘器性能的最主要因素之一,气流分布不均匀将对电除尘器的运行产生以下影响:

1)在气流速度不同的区域所捕集的粉尘量不一样。

2)局部气流速度高的地方会出现冲刷现象,易产生二次扬尘。

3)局部气流速度过高将使收尘极板表面产生压力梯度,使颗粒受到与电场力相反的压 力,阻碍微小颗粒向收尘极板接近。

4)过高的电场风速将在局部产生涡流。

5)在低流速区域,过低的风速易形成低温区域从而引起局部的壳体腐蚀。

6)可能在除尘器进口的含尘浓度就不均匀,导致在管道、弯头、导流板和分布板等处存积大量粉尘,反过来又进一步破坏气流的均匀性。

综上,电除尘器气流分布不均将使电除尘器效率降低 20%~30%。

在 CFD模拟中,对电除尘器速度分布,压力分布,温度分布进行分析,通过增设导流板、阻流板、多孔板使气流分布得以优化以帮助提高除尘效率。

电除尘器流场 CFD模拟及优化目标:

? 多室各室流量偏差小于 5%

? 电场前截面速度相对标准偏差小于 0.25%

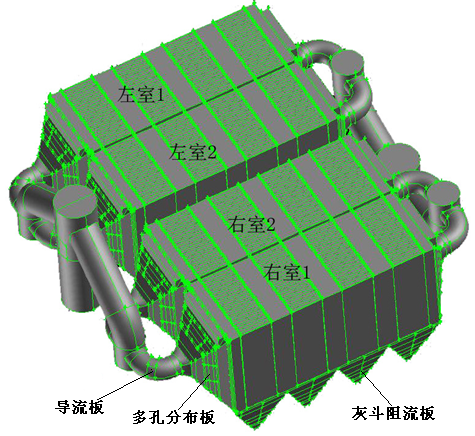

5000t/d 窑尾电除尘器

三维模型

单台流场模拟

断面流场模拟

项目概况: 烟气量( m3/h): 1400000

烟气温度( ℃): 150

入口浓度( g/Nm3): < 80

除尘效率( %): ≥99.93%

流场指标: 流量偏差: 两台流量偏差: <0.2%; 各室流量偏差:<5%

气流分布相对标准偏差: <0.25%

采用 CFD数值模拟技术对管道及除尘器内导流板、阻流板、多孔分布板进行合理布置及优化,使各分支管道流量分配均衡,除尘器内气流速度分布均匀,有力的保证了除尘器的高效运行。

4 × 410t 锅炉 湿式电除尘器

三维模型

流场模拟

流线模拟

切片云图模拟

项目概况: 烟气量( m3/h): 510000

烟气温度( ℃ ): 50

入口浓度( g/Nm3) : <30

除尘效率( %): ≥ 83

流场指标: 气流分布相对标准偏差 <0.2%

进、出气口阻力(含进、出口管道) 316Pa

通过 CFD数值模拟 计算后, 对 进口 管道 增设导流板,以调节湿电进口的气流均匀性,在湿电进口喇叭处增设 “井”字形导流板、多孔分布板并在分布板后添加导流片。通过这一组合使气流进入湿电壳体内分布均匀性达到要求。并且使设备阻力控制在规定范围之内。

电袋、袋除尘器流场 CFD模拟及优化

从气流方面看影响电袋、袋除尘器袋子破损的原因有两方面:

1、各袋室气流分配不均衡,流量大的袋室易产生局部高速气流冲刷滤袋,使滤袋产生破损。

2、袋室内气流紊乱,产生涡流,使长袋子晃动,长袋间相互摩擦导致滤袋破损。

因此保证各袋室的气流分配均衡至关重要,一般要求: 1.各袋室气流流量偏差 ≤ 20%

2.袋室内无高速气流产生,对长袋

无整体涡流产生

窑头布袋除尘器

模型图

速度云图

速度流线图

项目概况: 烟气量( m3/h):570000

烟气温度( ℃):120

入口浓度( g/Nm3):≤30

出口浓度( mg/Nm3):≤30

流场指标: 各个袋室之间流量偏差 ≤20%

通过 CFD数值模拟,调节布袋除尘器气流分隔板的角度,可使得各个袋室气流流量分布较为均衡 , 使各个袋室流量偏差符合要求。

| |

平均流量(kg/s) |

袋室最小流量与袋室平均流量偏差 |

袋室最大流量与袋室平均流量偏差 |

各个袋室流量分布情况 |

进出口阻力增加(pa) |

||

| 最小流量(kg/s) |

相对偏差 |

最大流量(kg/s) |

相对偏差 |

||||

| 调整后 |

17.77 |

16.24 |

8.61% |

19.38 |

9.06% |

流量分布较均 |

45 |

5×125MW机组电改电袋项目

模型图

速度云图

速度流线图

项目概况: 烟气量( m3/h):600538

烟气温度( ℃):150

入口浓度( g/Nm3):≤38

出口浓度( mg/Nm3):≤20

流场指标: 优化进、出口压差

各个提升阀口流量偏差在 ≤20%

通过 CFD数值模拟,在气流分布状况基本不变的情况下,改变分布板组合形式,从而降低除尘设备的进出口压差;另外通过合理调整提升阀口大小,实现各个阀口流量偏差符合要求。

| |

阀口1流量(kg/s) |

阀口1流量(kg/s) |

阀口1流量(kg/s) |

阀口1流量(kg/s) |

进出口阻力(无滤袋) Pa |

| 优化后 |

18.5 |

17.4 |

16.7 |

17.2 |

402 |

| 阀口平均相对流量偏差 |

|||||

| 6% |

0.3% |

4.3% |

1.4% |

||

| 沿气流方向袋室流量偏差 |

|||||

脱硝气流均布 CFD 模拟及优化

脱硝系统中气流的均布性是影响脱硝性能的关键因素,它直接影响着脱硝效率、化学反应充分程度、催化剂磨损等。反映到指标上,在进气烟道里为保证气流与 AIG 喷氨系统所喷氨气充分混合,则应保证在 AIG 喷氨格栅前气流要相对均布;在气流进入第一层催化剂前应满足相对标准偏差 ≤ 15 %(。

SCR脱硝项目

整体模型

催化剂上平面速度云图

项目概况: 烟气量( m 3 /h) : 650000

烟气温度( ℃ ): 350

流场指标: 1. 催化剂上平面速度分布相对标准偏差小于 25% ;

2. 优化进、出口阻力

优化前经 CFD数值模拟,设备存在问题:

1.进气烟道内气流分布不均匀,是进入设备内气流分布效果差的一个原因

2.右侧区域气流速度偏高,容易导致催化剂层磨损,左侧气流速度太低,容易导致催化

剂层堵塞

3. 催化剂上平面速度分布相对标准偏差 80.54%

4.进 口处气流流动状态变化较大,引起阻力上升

优化措施:

1.进口处增加弧形导流板,优化气流流动状态

2.进气烟道转弯处增加导流板使烟道内气流速度分布均匀

3.顶部 斜烟道处增加阻流板,保证气流在催化剂上平面速度分布均匀

优化后 气流在设备本体内的流线平顺,流速均匀。相对标准偏差 Sr=21.8%,符合气流均匀性判定的要求,使得气流进入催化剂前均匀性得到很大改善。

优化后气流分布关键数据比较见下表:

| |

进气烟道 |

催化剂上平面100mm处断面 |

进出口设备阻力 |

||

| Vmax |

气流分布情况 |

Vmax |

相对标准偏差 |

含进出口管道,不含催化剂 |

|

| 优化后 |

17.5m/s |

分布较为均匀 |

5.5m/s |

14.2 % |

598Pa |

脱硫、湿电、脱硝的系统模型分析如下

整体模型图

整个系统模拟运行如下:

速度流线图

整体速度云图

通过以上 云图分析 :

1、 脱硝、湿电、脱硫分块模拟优化后,对其各自的流线、均布进行调整,其调整后的导流结构满足系统整体工艺的流线及设备均布性能;

2、通过系统工艺整体阻力优化,优化阻力 529Pa ,降低系统长期运行功耗。