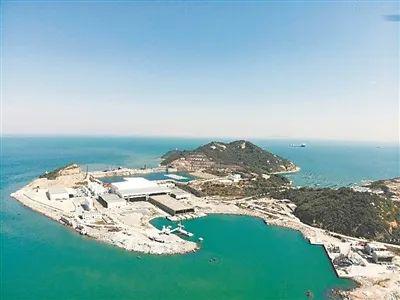

图为深中通道沉管智慧预制厂。受访单位供图 6月16日,地处粤港澳大湾区核心区域的超级工程——深中通道通过交工验收。 深中通道是集“桥、岛、隧、水下互通”为一体、当前世界上综合建设难度最高的跨海集群工程,全长约24公里。其中海底隧道的沉管段长5035米,采用钢壳混凝土新型组合结构建造,由32个管节加一个最终接头组成。 作为深中通道海底隧道工程重要参建方之一,建筑央企中交四航局所属中交四航工程研究院有限公司(以下简称中交四航研究院)承担钢壳沉管混凝土的研制工作。

6月16日,地处粤港澳大湾区核心区域的超级工程——深中通道通过交工验收。

深中通道是集“桥、岛、隧、水下互通”为一体、当前世界上综合建设难度最高的跨海集群工程,全长约24公里。其中海底隧道的沉管段长5035米,采用钢壳混凝土新型组合结构建造,由32个管节加一个最终接头组成。

作为深中通道海底隧道工程重要参建方之一,建筑央企中交四航局所属中交四航工程研究院有限公司(以下简称中交四航研究院)承担钢壳沉管混凝土的研制工作。

“面对困难挑战,中交四航研究院自2015年开始,历时4年艰辛探索,进行了缩尺模型、浮态浇筑、足尺模型和模拟浇筑等试验,最终在2019年配制出钢壳沉管浇筑工艺的自密实混凝土‘超级配方’,有力保障了深中通道钢壳混凝土沉管的顺利浇筑,为深中通道如期通车打下坚实基础。”中交四航研究院建材所总工邓春林介绍说。

钢壳搭建起沉管“筋骨”

记者了解到,深中通道海底隧道是国内首座采用钢壳混凝土组合结构建造的海底隧道。钢壳沉管采用自密实混凝土,无需振捣即可均匀填充钢壳仓格,形成三明治形钢混组合结构。与传统钢筋混凝土沉管结构相比,这种结构具有承载能力强、抗震适应性高和防水性能好等优点。

记者查阅资料发现,国内外均没有大型钢壳沉管参考案例。深中通道隧道沉管采用内外双层钢壳、中间浇筑混凝土的三明治结构,建筑团队用钢壳给沉管搭建起“筋骨”,并在内部填充混凝土作为沉管的“肌肉”。

“深中通道每节钢壳混凝土标准沉管内部被分成了2255个仓格,每个仓格之间都是不连通的。为了加强结构的整体性,我们要在每个仓格内灌注一种高流动性混凝土,即自密实混凝土。”中交四航研究院建材所副总工于方介绍,“一直以来,大家对混凝土的印象是拿点水泥、砂子、石子再加点水搅拌一下,就可用来建造各种工程。但是要将混凝土配制成高流动性的流体,并非易事。”

自密实混凝土比较“娇气”。它的自流平性能和稳定性受原材料、出机时间、泵送距离和环境温度等影响较大。为此,中交四航研究院建材所团队成员在项目前期开展了大量自密实混凝土室内试验。

室内实验成功还远远不够,要想真正检验性能还需要开展自密实混凝土足尺模型浇筑试验。早在2016年1月,中交四航研究院科研团队就在江门新会预制场开始了深中通道自密实混凝土沉管海上足尺模型浇筑试验。在团队成员的密切配合下,混凝土顺利浇筑成功。

动态控制混凝土性能质量

与传统的混凝土沉管浇筑方式不同,深中通道钢壳沉管是采用超长混凝土地泵设备进行混凝土浇筑,即将混凝土通过一根根200米长的管子压入到一个个仓格内部。

在此过程中,混凝土进入管子前和从管子泵出后的性能都要满足自流平的性能要求。但是,建材所团队在测试过程中发现传统的控制变量法已经不适用,迫切需要提出一种新型分析方法,才能建立比较准确的性能预测模型。

为此,在E1—E4沉管施工过程中,于方带领团队收集了上百个批次水泥、粉煤灰、矿渣粉等原材料的性能指标,以及2000余组自密实混凝土泵送前后的性能测试数据。历时大半年时间,团队推翻了20余个方案,最终找到了一种合适的分析方法,量化了各种原材料的关键技术指标与混凝土性能的相关性,实现对混凝土原材料和混凝土工作性能质量动态控制。他们同时建立了泵送前后自密实混凝土性能的预测模型,提出了一套自密实混凝土稳健性控制的技术指标,形成了《深中通道钢壳沉管自密实混凝土配制及施工关键技术指南》,指导钢壳沉管顺利浇筑。

“这套指南可以根据原材料的指标以及混凝土的出机工作性能,预测泵送后的混凝土工作性能变化,实现原材料性能与混凝土的配比动态关联,从而实现混凝土性能质量的动态控制。”邓春林介绍。