智能建造技术在工程建设领域逐步发展,影响着工程建造的形式,不断改进工作模式。BIM技术、智能建造技术的引入,使用三维模型逐步替代二维图纸。各种项目管理平台也越来越完善,在工程安全管理、质量管理、进度管理、人员管理等方面进行全面管控。本项目的质量管理,是基于诸多项目质量管控功能的前提下,进行了改进提升,实现了线上验收及检验批资料共享,是电子化办公的重要探索。基于工程的重要性及复杂性,在质量问题管理、质量样板先行等方面也进行了详细部署。借助智能建造平台对综合交通枢纽项目质量管理水平进行整体提升。

智能建造技术在工程建设领域逐步发展,影响着工程建造的形式,不断改进工作模式。BIM技术、智能建造技术的引入,使用三维模型逐步替代二维图纸。各种项目管理平台也越来越完善,在工程安全管理、质量管理、进度管理、人员管理等方面进行全面管控。本项目的质量管理,是基于诸多项目质量管控功能的前提下,进行了改进提升,实现了线上验收及检验批资料共享,是电子化办公的重要探索。基于工程的重要性及复杂性,在质量问题管理、质量样板先行等方面也进行了详细部署。借助智能建造平台对综合交通枢纽项目质量管理水平进行整体提升。

1工程概况

北京某综合交通枢纽工程01标段总建筑面积为32.4万m 2 ,工程包括地下换乘站、隧道及盾构井。地下平均埋深为32m,盾构井处最深为92m,工程采用铁路建设标准,属超深基坑建设,且为盖挖逆作及明挖顺作相结合的大型地下工程。工程特点是体量大,地下埋深较大,顺作区拱形隧道有8种不同断面,逆作区层高4.2m及11.6m,涉及Z形、L形等异形地下连续墙,26.6m超大型钢管柱等大型构件。

2质量管控难点

工程体量大、复杂节点较多,3个施工区域同时开工,工程拟使用智能建造技术提升现场质量管理水平,通过点击平台模型可以查阅对应验收资料,实现“现场验收管理可追溯化”,从而加强现场验收管控,目前想实现此目标主要面临以下难点。

2.1分部分项工程的管控与衔接

本工程涉及外围护结构施工及主体施工阶段,主要涉及分部分项工程有:地下连续墙、围护桩、土方开挖、钢筋工程、模板工程、混凝土工程、防水工程。

2.2模型展现内容

BIM模型中,钢筋模型绘制复杂,占较大空间,容易造成电脑卡顿,且统一配筋失去了“节点碰撞检查”的作用。防水铺贴很多局部节点随着主体构造而灵活掌握。故在模型建立中,只建立结构模型中混凝土部分,钢筋及防水模型都不建立。

2.3现有平台局限性

市面上现有平台质量管理相关功能为发现质量问题–指定整改人–整改闭合。实体资料的管控,有工程使用资料平台可以上传对应电子版资料,却不能与模型相结合,平台需要更新建立新的模块。

2.4人员工作量加大

平台需要进行更新扩容,增加检验批验收模块。对应的BIM模型需进行拆分重组。资料员、质量员及试验员需定时定量将资料上传至质量平台。

3智能建造质量管控的应用点策划

智能建造质量管控策划基于智能建造平台,以模型为载体,将现场照片、工程资料均上传至智能建造平台,模型与对应文件可以一一对应,实现资料随时可查,进而达到“现场验收管理的可追溯化”。此外,现场质量问题检查及曝光、质量交底及优秀施工成果的记录及推广也可以作为辅助功能提升质量管理效果。具体应用策划如下。

(1)平台模块创建,建立“质量验收模块”。基于“现场验收管理的可追溯化”目标建立“质量验收模块”,上传每次的验收的资料,最终可以实现点击对应构件,查阅对应部位的检验批资料。

(2)现场质量问题发现及整改。继续加强消息的流通性,持续实施质量问题的曝光制度,加强所有管理人员对于现场施工质量问题的重视程度,实现及时整改,同时可以减少在后续施工中出现同样的问题。

(3)基于三维模型较强的表现力,在技术交底中使用三维模型增强交底效果。建立电子施工工艺样板,建立工艺流程动画,上传至智能建造平台进行展示,供管理人员学习。

4质量验收资料管理模块建立

4.1质量验收模块建立及责任到人

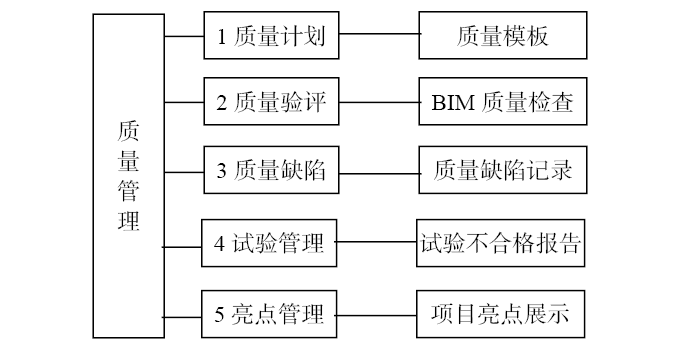

质量管理模块主要功能如图1所示,主要参与人员见表1。其中,工作量最大的模块为质量验评,即实现验收资料及现场验收照片与BIM模型一一对应。

图1质量管理模块

表1主要参与人员

4.2质量验评模块实施

质量验评即为现场质量验收管理,框架分为三级,分别是:BIM数据、检验批、检验批管理。具体操作 流程为:在BIM数据中选择对应的施工构件,二级目录中选择正在施工步骤,三级目录中选择要上传的资料内容,并上传对应资料已经签字完成的扫描件。三级框架见表2,当选中某处矩形梁时,需要上传对应资料。

表2三级框架

4.3模型策划及合理拆分

要想实现验收资料与模型一一对应, 设计阶段使用的模型需要进行更新及拆分,根据施工流水段及检验批的划分进行模型拆分及处理,考虑平台内存压力,减去钢筋及防水模型的绘制,主要确定以下规则。

(1)模型文件与施工图纸目录相对应。从设计出图到施工模型再到竣工图的全过程均在平台进行管理,实现图模之间的相互协作的目标。作为单独的模型一一上传至平台,经第三方审核后再进行资料上传。

(2)模型需与施工工艺、施工流水段、检验批相结合。施工过程中形成的质量等资料会同步上传到智能建造平台并与模型进行关联,从而需保证模型与现场的高度一致,使平台可以更好地发挥质量管控的作用。这样制作会增加模型的体量,故而部分模型会在满足验收功能的要求下进行精简。例如,楼板由整层绘制改为按照施工流水段绘制;隧道由横向整段绘制拆分为“拱底、下侧墙、上侧墙、拱顶”;逆作区结构侧墙由与每层高度相同的侧墙改为“倒挂墙及下侧墙”,长度与流水段相对应;部分模型进行精简:钢管柱由素混凝土柱及钢管段组成,现统一成一个整体钢管柱族。型钢梁等构件去除构件上铆钉;隧道钢支撑两侧的预埋件删除。

(3)制订详细具体的建模标准。模型构件层级结构及建模标准按照:专业→子专业→二级子专业→构件类别→构件子类别→构件类型→建模方式→族名称→族类型名称/构件名称。

5质量问题发现与处理模块实施

现场质量问题发现与整改也是质量管控的重要组成部分,现场采用单独的模块来记录质量问题,质量问题类别分为土建施工、基础与主体结构工程、地基与基础工程、市政明暗挖隧道、质量管理、原材料、试验、模板、防水等。

质量问题整改模块的主要方式是:由专业质量员发现问题,拍照上传到质量问题管理平台,平台勾选对应区域主管施工员,施工员现场进行整改再拍摄整改后照片在线上回复,完成一个问题的闭环。智能建造实施负责人会定期对未整改的情况进行检查及督促。质量问题的发现及处理流程如图2所示。

图2质量问题的发现及处理流程

自开工以来,质量员发现现场质量问题共计537项,整改535项,整改率达到99.6%。

6质量样板的建立及推广实施

项目坚持贯彻“样板引路”理念,顺逆区均建立了电子样板,施工前期项目场地较为开阔,建立了项目样板区,安装了实体样板包括:钢筋样板、地下连续墙钢筋笼、逆作桩基钢筋笼及二维码展示区。随着六环路导改及燃气导改工程的进行,现场可利用面积变得极其狭小,且由于现场大型构件较多,项目推广采用电子样板,并根据盖挖逆作及明挖顺作、盾构井3个区域不同的重点进行分别策划实施。如图3所示。

图3现场电子样板实施目录(计算机截图)

每处重难点展开分解进行详细讲解,以拱形隧道底部电子样板实施为例,采用图文结合视频讲解的综合手段,每一步主要施工工序均有配图进行理解,且形成施工工艺视频辅助理解。以拱形隧道底模板安装视频为例,图4为隧道拱底施工工艺关键帧。

图4隧道拱底施工工艺关键帧

将制作的工艺模拟动画上传至智能建造平台–质量管理–亮点管理模块,项目管理人员可通过登录平台查看对应施工工艺。智能建造平台文件可生成二维 码共享,将所有的施工交底文件粘贴在交底公示栏中,施工人员通过扫码可以查看相关文件。

7结束语

基于智能建造的质量管理体系是“电子化办公、线上办公”的实践与尝试,本阶段工程资料依旧需要纸质版的打印签字以及最终工程纸质版归档,现阶段线上资料验收无法完全替代目前的工程资料及质量管理模式。本工程中电子样板创建在很多工程中以三维可视化交底等形式实施,实体样板目前无法被取代,但电子样板的存在可为样板先行的政策作为第二套有效可选择方案,电子样板依托BIM模型及智能建造平台在稳步推广。通过以上实践,可实现“现场验收管理可追溯化”,同时也加强现场验收管控的时效性,借助智能建造各种手段对综合交通枢纽项目质量管理水平进行整体提升。