目前用于中央空调的离心式冷水机组主要由离心制冷压缩机、主电动机、蒸发器(满液式卧式壳管式)、冷凝器(水冷式满液式卧式壳管式)、节流装置、压缩机入口能量调节机构、抽气回收装置、润滑油系统、安全保护装置、主电动机喷液蒸发冷却系统、油回收装置及微电脑控制系统等组成,并共用底座。下面就为大家一一展示这些离心机组结构剖析,对它不了解的朋友可以进来看看哦,下面有连载,希望对各位有帮助!离心机压缩机型式结构

目前用于中央空调的离心式冷水机组主要由离心制冷压缩机、主电动机、蒸发器(满液式卧式壳管式)、冷凝器(水冷式满液式卧式壳管式)、节流装置、压缩机入口能量调节机构、抽气回收装置、润滑油系统、安全保护装置、主电动机喷液蒸发冷却系统、油回收装置及微电脑控制系统等组成,并共用底座。下面就为大家一一展示这些离心机组结构剖析,对它不了解的朋友可以进来看看哦,下面有连载,希望对各位有帮助!

离心机压缩机型式结构

一、离心式冷水机组前视图、后视图

1)前视图

2)后视图

3)三级离心结构图

二、离心式压缩机

2.1.三种不同型式压缩示意图

a.单级压缩

b.两级压缩

c.三级压缩

2.2.不同型式离心压缩机及其构成

a.半封闭离心压缩机

b.开启式离心压缩机结构

c.三级离心压缩机结构

2.3.关于压缩机型式的描述:

1)叶轮方面:

a) 闭式叶轮的稳定工况范围比半开式叶轮的稳定工况范围要窄;

b) 小流量区间内,即:部分负荷情况下,半开式叶轮的性能优于闭式叶轮的性能;

c)两种形式叶轮内部都存在回流区域,半开式叶轮内部的回流区域较少。

2)电机方面:

a)闭式电机散热于系统中,增加制冷系统能耗3%,闭式电机在冷媒中旋转,阻力大,增加动力系统能耗3%。

b)封闭式结构设计,电机处于腔体内,具有良好的运转环境;避免开放式电机因壳体散热装置直接暴露在空气中脏堵而影响其稳定性;封闭式电机均有内置式热保护系统,可保证电机的运行安全(而开放式电机采用仅依靠电流过载来保护电机,可靠性较低);封闭式结构设计,电机采用制冷剂喷液冷却,工作温度低,使用寿命长;(而开放式电机处于机房内,电机的工作环境温度较高)。

2.4电机散热方面比较

2.5不同机组制冷剂的年泄漏率

2.6电机的可靠性

根据ASHRAE1999年的应用手册,第37页3 可靠性=R1X R2 XR3

2.7不同冷量电机散热量、实际能效比及效率衰减

开启电机机房放热公式:

Q=Ne*(1-N)

Ne---压缩机输入功率

N---电机效率

看到这里,小小的告一段落,要是觉得这些是些没营养的,那请关闭。如果各位觉得对自己有帮助请继续往下看,不要忘记收藏+分享哦!

2楼

2楼

<继续更新啦!>

连载2:压缩机结构及冷却循环

2.8.离心压缩机传动装置及轴封

1)开启式传动装置

2)半封闭式传动装置

半封闭压缩机轴封对密闭性要求较低,少量油或气的泄露,不会造成系统的工作不稳定,同时,也不会影响压缩机的正常工作。无增速齿轮等传动装置可以降低故障,提高机组部分负荷效率。

2.8.三元流叶轮设计-开式与闭式

1)三元流叶轮设计(南社百科有名词解释)

2)闭式与半开式叶轮比较

a.闭式叶轮

闭式叶轮往往通过制作标准模具铸造一次加工成型,模具制作成本一次性投资高,后期制造成本小,一旦模具制作完毕,不利于及时更新型线;与精密加工相比,铸造精度有限,气流摩擦力大,效率低;闭式叶轮的结构形式很难铸造出三元流曲线来满足设计需要。

b.半开式叶轮

半开式叶轮往往通过铸造成型,精密加工来制作完成,前期模具投资小,但加工成本高,便于及时根据三元流技术发展来改进型线设计;半开式叶轮加工精度较高,气流摩擦损失小,压缩机效率高;半开式叶轮的结构形式也决定了其三元流型线能在现实制造技术中得以实现。

c.闭式和半开式叶轮工作方式

回顾下,压缩机剖面图

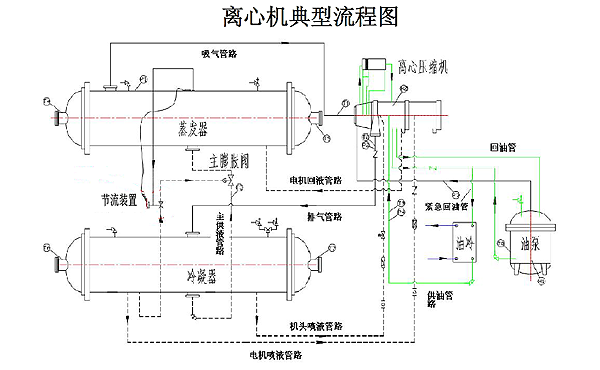

二、制冷循环与油冷却循环

1.制冷循环

压缩机不断地从蒸发器中抽出制冷剂蒸汽,气流量由导叶的开启度而定。由于压缩机抽取制冷剂减低了蒸发器的压力,使蒸发器里剩余的制冷剂在相对低的温度(一般为3到6℃)沸腾蒸发。制冷剂气化吸取传热管内循环水的热量使之降温,得到空调或工业处理所需的冷水。吸取循环水中的热量之后,制冷剂蒸气被吸入压缩机压缩,压缩后制冷剂温度升高,从压缩机排出温度可达37到40℃,进入冷凝器进行冷凝。

温度相对较低的冷却水(18~32℃)流经冷凝器铜管,带走气态制冷剂的热量,使之冷凝成液态。

液体制冷剂由限流孔进入闪蒸过冷室。由于闪蒸过冷室压力较低,部分液体制冷剂闪蒸为气体,吸取热量后使剩余的液态制冷剂进一步冷却。闪蒸制冷剂气体在冷却水的铜管外再凝结成液体,流至过冷室与蒸发器之间的节流阀。在节流装置中一只线性浮动阀(不同厂商不同)形成一道液体密封,防止过冷室的蒸汽进入蒸发器。液体制冷剂流过此节流装置时节流,其中一部分由于蒸发器侧压力较低而闪蒸成气体,在闪蒸过程中带走剩余液体的热量,制冷剂回到低温低压状态进行蒸发,又开始制冷循环。

2.电机/润滑油冷却循环

电机和润滑油由来自冷凝器筒身底部的过冷液态制冷剂冷却。由于压缩机运行保持的压力差,使制冷剂不断流动。制冷剂流过一只隔离阀,一只过滤器,一只视镜/湿度指示器之后,分流至电机冷却和油冷却系统。到电机的这一路制冷剂经过一只限流孔流进电机。电机冷却管路的支路上还有一只限流孔和一只电磁阀,电机需要冷却时,电磁阀就会开启。流过限流孔,制冷剂就流到喷淋嘴上,喷淋整个电机。制冷剂集中到电机室的底部排放回到蒸发器。回气管线上的一只限流孔使电机室内的压力高于蒸发器油箱的压力。电机温度由埋在定子绕组内的温度传感器测取。电机绕组温度高于电机预先设定所能承受温度点时,如果温度进一步升高到比设定点高5.5℃,就会使进气导叶关闭。如果温度高于安全极限,压缩机就会关机。

另一路流经油冷却系统的制冷剂量由一只热力膨胀阀调节。旁通过热力膨胀阀的制冷剂经一只限流孔始终保持一个最小流量。膨胀阀上的温包感应冷却后流进压缩机到轴承的油温。由膨胀阀调节进油/制冷剂板式油冷却器的制冷量。制冷剂气化离开油冷却器后返回到蒸发器。

油泵、油过滤器和油冷却器构成一套润滑系统,位于压缩机-电机组件齿轮传动箱铸件一端。

润滑油由油泵压进过滤器组件去除杂质,送至油冷却器,冷却到适当的温度,然后分两路:一部分油流到齿轮和高速轴承;余下的流到电机轴承。油进入齿轮箱下方的油箱完成润滑循环。

关于备用油槽:在主机启动之前、运行期间和逐渐停转阶段,润滑油由变频驱动式油泵压入各轴承、齿轮和旋转面。

在压缩机顶部有一个重力供油式贮油槽,当电源发生故障机器逐渐停转时,由它提供润滑。

另一个贮油槽与压缩机分开,它包括一个浸入式油泵、2HP油泵电机和1个浸入式油加热器。恒温控制的油加热器用来除去油中的制冷剂。

润滑油经一个外装的1/2微米油过滤器过滤,过滤芯子可以更换,并配有检修阀。润滑油在进入压缩机之前,需流经一制冷剂冷却的油冷却器,无需现场接水管。油冷却器的油侧装有检修阀。

回复

3楼

3楼

本帖最后由 adingkgb 于 2013-6-28 11:00 编辑

连载3:喘振的形成与负荷调节

四、喘振的形成

喘振是离心式压缩机所固有的特性,当负荷降低压缩机的排气量小于某一极限点时,压缩机叶轮和扩压器流道内的气体产生严重的气流旋转脱离,使气体流动严重恶化,压缩机出口压力低于冷凝器中的压力,气流倒流向压缩机,一直到排气压力高于冷凝压力为止,这时倒流停止,压缩机正常工作;而较低的负荷使压缩机的排量又慢慢减小气体又发生倒流,如此周而复始,在系统中产生了周期性的气流振荡现象,称为喘振。喘振发生的时候在机房可听到间断性的较强噪音。

负荷和压比是喘振发生的直接原因,叶轮及扩压器根据满负荷进行设计,如果满负荷吸气量为Qmax,排气口截面积为S,满负荷排气速度为: Vmax=Qmax/S 气体动能:Emax=m(Vmax)2

如果机组负荷下降,压缩机吸气量Q也降低,即Q<Qmax,压缩机排气口截面积仍为S,气体排气速度V< Vmax,气体动能:E=mV2<Emax,经过扩压腔,由于动能降低,压力能也降低,当排气压力<冷凝压力,气流倒流回叶轮,喘振发生。

叶轮中的旋转脱离及扩压通道中边界层的分离:

扩压器流道内气体的流动,来自叶轮对气体所作功转变成的动能,边界层内的气体流动主要靠主流中传递的动能克服壁面的阻力。当气体流量减少,动能减少到不能克服边界层的压力差继续前行时,就产生旋涡和倒流,使气流边界层分离。

五、负荷调节

5.1导叶调节

导叶机构

扩压管

5.2.扩压器

5.2.1可调节扩压器

在工况变化时通过改变扩压器的流道的减小排气流道截面积从而增大制冷剂速率来防止喘振。

5.2.2散流滑块:可以精确地调节压缩机排气口截面积,使排气速率保持恒定。旋转扩压器:通过内环的转动调整通道面积和气流方向,改善部分负荷运行性能并提高运行稳定性。

回复

16楼

16楼

相当不错。希望作者或楼主将这些资料整理好让大家共享。谢谢。

回复

27楼

27楼

节流装置(比如线性浮阀)的原理结构,防喘振机理和判断控制逻辑,等等

这些如果有资料的话也上来吧

加土币,加威望,加精华

说话算数:lol

回复

31楼

31楼

本帖最后由 xinxin_renlei 于 2013-6-27 14:08 编辑

估算失策,前一个帖子只占了两层,貌似不够,好吧,努力把剩下的几篇集中到这个帖子下,求加精!

离心式冷水机组结构剖析(连载4-节流装置)

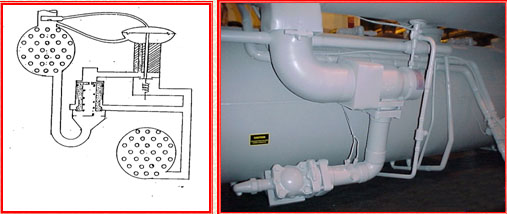

六、节流装置

1)先导式热力膨胀阀

感知蒸发器过热度,并将其控制在 0.5℃,当负荷在10-100%范围内变化时,均能高效运行。其工作原理:随着负荷降低,制冷剂蒸发量减少;壳内蒸发趋于平缓,换热强度减弱,先导热力膨胀阀使过热度维持在0.5℃,蒸发器中制冷剂液面上升。

2)复式固定孔板

3)线性浮球阀

建立液封,消除蒸气旁通导致效率降低,相比固定节流方式保证良好的部分负荷性能,简单但经济的设计。

4)可调节孔板

采用可调节孔板进行节流,节流过程中压力损失小,调节速度快,精度高,有效提高了机组的效率;微电脑感知蒸发器液位并自动调节孔板开度;当负荷在10-100%范围内变化时,均能高效运行。

5)电子膨胀阀

根据温度反馈,控制电子膨胀阀的开度,实现温度的精确控制,有利的保证机组运行的稳定。

6)小结:

热力膨胀阀:按吸气过热度的变化,对机组的负荷进行精密的调节,即精密的调节制冷剂流量,使机组在部分负荷下具有更佳的效率和机组运行的可靠性。热敏元件易老化失效,影响控制精度,需定期检修更换。浮球阀节流:有泄漏可能,可靠性差,同时调节部件较多,设备的故障率高;通过冷凝器中液位的变化进行供液调节,不能直接反映系统冷量的需求情况,导致机组的调节性能及可靠性均较差。可变孔板:可以保持冷凝器与蒸发器内的最佳的制冷剂液位,调节效果好,可靠性高;但在低负荷时效率变差,特别是在高蒸发器出水温度和低冷凝器进水温度时更加明显。

回顾下,节流装置在系统的环节

回复

32楼

32楼

连载5:热气旁通、热回收

七、热气旁通

热气旁通是等流量控制法,主要是为了防止机组喘振。当机组将要进入喘振工况时打开热气旁通阀来改善机组的工况,达到对机组的喘振保护。它通过热气旁通阀使冷凝器中的高压气体进到蒸发器中。降低冷凝器的压力并提高蒸发器的压力,降低了压缩机的压头,同时增加了压缩机的流量,以此改善工况来防止喘振。对于采用热气旁通阀的机组,控制系统就会打开热气旁通阀来减小压差、增大流量。采用这种控制逻辑,喘振保护线的设定就非常重要。如果喘振保护线设置太高就会失去保护作用,而喘振保护线设置太低,则在正常的工况下就会限制负载或打开热气旁通阀。

喘振保护线的高负荷点和低负荷点在出厂时有预设值,通常是以标准工况来设定的。但现场情况同设计的标准工况不尽相同,所以在现场要根据情况进行修正,修正一般是通过反复的试验来进行的。最后的设定点应该能对喘振进行保护,但不能过早地打开热气旁通阀而影响机组的正常运行。

热气旁通示意图

八、热回收

“制冷”并不仅仅是一个简单的降温过程,与自然冷却相比,“制冷”的过程实际上是通过消耗一定的外界能量(如电能、热能、太阳能等),把热量从“低温热源”转移到“高温热源”的过程。因此,我们通过“制冷”把载冷剂的温度降低的同时,加上外功转化的热量,必然会产生比冷量更大的热量。目前绝大部分的空调设计,这部分热量不但没有利用,还要消耗水泵及风机动力,把热量通过冷凝器由冷却介质(水、空气等)带走。我们如果能够把这部分热量利用起来,则可以实现单向能耗,双向输出,大大提高制冷机组的能源利用率,还可以节约冷却系统的能耗。

如下图所示,冷水水源直接进入热水器套管入水口,通过逆流循环吸收经过压缩后的高温高压的制冷剂释放出来的热量,不但可以提高冷凝系统的效率又达到加热冷水的目的。加热后的热水(55℃~60℃)直接进贮保温水箱,以备各项生活热水之用。

由于离心压缩机特性,高温热回收会造成机组压差增大时,叶轮效率下降,在部分负荷情况下,更易造成机组喘振。因此离心式冷水机组热回收出水温度一般不超过45℃。

热回收控制

回复

33楼

33楼

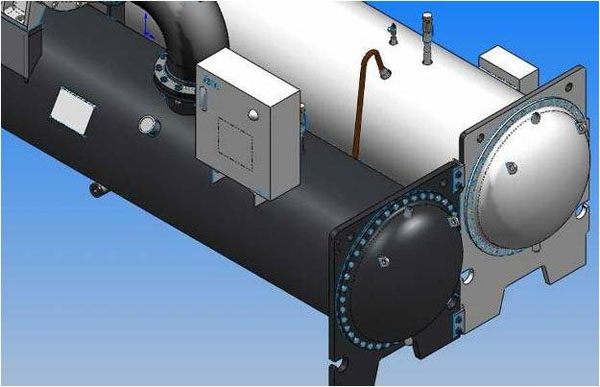

连载6:两器、润滑及其他系统部件

回顾下,离心机组流程图

九、蒸发器、冷凝器

1.蒸发器:

满液式蒸发器,相对于同一压缩机,可以提供更低的传热温差,通常低于1.7℃;从而获得更高的制冷量和更高的COP。吸气过滤:防止压缩机带液压缩;液体分配器:低负荷时制冷剂液体分配均匀。

均液板——使进入蒸发器的液态制冷剂均匀的分布在蒸发器的低部,减缓流速。

均气板(挡板)——减缓气态制冷剂进入吸气口速率,再者用于气液混合物中液态制冷剂分离,避免机组带液损坏叶轮。

降膜式:工作方式为制冷剂通过换热器顶部的特殊设计分配器在压差的作用下均匀的喷淋到蒸发器内的高效换热管上,制冷剂在换热管上形成一层薄薄的冷剂液膜,吸收管内的热量而蒸发,蒸发后的冷剂蒸汽沿筒体两侧的上升通道至蒸发器的顶部,而不会与下落的制冷剂液体形成冲击,使换热效率达到最高,可减少换热管的数量,减少蒸发器的体积及制冷剂的充注量。降膜式蒸发器具有极好的换热性能,特别在部分负荷情况下。主要表现在两方面:充分利用了所有高效传热管的换热面积,并根据降膜式蒸发器的结构和传热方式选择最适合的翅型换热管,以提高换热效率;另一方面蒸发压力较低时,满液式蒸发器中液体的静液柱使底部饱和蒸发温度升高(局部饱和压力升高导致饱和温度升高),传热温差减小,导致传热性能下降,降膜式蒸发则不出现这种情况。

2.冷凝器:

一般在冷凝器内增加一些配置,如:过冷器:让经过冷凝器的制冷剂汽液体过冷,提高机组效率;防护板:为了降低高速气流对换热管的冲击,并均分气流;支撑板涨管:防止铜管震动磨损。

均气板——将压缩机的高压排气均匀的分布的冷凝器的顶部,同时减缓气流的速度,是气态制冷剂在冷凝器内有效的冷凝成液态制冷剂。

均液板——使冷凝后的液态制冷剂能缓慢而稳定的进入冷凝器的出液管,同时使制冷剂有效的过冷。

十、润滑回油系统

1.引射回油:在蒸发器与压缩机之间的回油管并联两路:引射泵回油和压差回油,前者用于机组启动时压差建立之前,由电磁阀控制;后者用于机组稳定运行时。

2.重力供油方式,可防止包括电网大面积停电在内的任何意外状态;一旦电力中断,紧急油装置将保证供给一定压力的润滑油;相比继电器供油模式,可确保突然断电情况下的紧急供油;

3.回油系统:

十一、压力传感器、温度传感器、高压开关、安全阀等位置

1.压力传感器及高压开关

2.温度传感器

3.安全阀

回复

34楼

34楼

导热力膨胀阀使过热度维持在0.5℃

回复

35楼

35楼

真是好东西,我找了很久,太谢谢了:victory::victory::victory:

回复

36楼

36楼

这么好的帖子,我要认真学习了:D

回复