在加工钢结构工件的过程中,由于存在外形尺寸较大、形状多样、焊缝多、焊接位置不对称等因素,在加工过程中,常出现多种焊接问题,影响产品的质量。那么就必须对焊接中局部变形和裂纹的原因和预防措施进行分析,并对钢结构焊接检验中的相关问题进行论述。 一、焊接中的局部变形的原因:(1)加工件的刚性小或不均匀,焊后收缩,变性不一致。(2)加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

一、焊接中的局部变形的原因:

(1) 加工件的刚性小或不均匀,焊后收缩,变性不一致。

(2) 加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

(3) 加工人员操作不当,未对称分层、分段、间断施焊,焊接电流、速度、方向不一致,造成加工件变形的不一致。

(4) 焊接时咬肉过大,引起焊接应力集中和过量变形。

5) 焊接放置不平,应力集中释放时引起变形。

钢结构焊接的两种方式:

二、预防措施

(1) 设计时尽量使工件各部分刚度和焊缝均匀布置,对称设置焊缝减少交叉和密集焊缝。

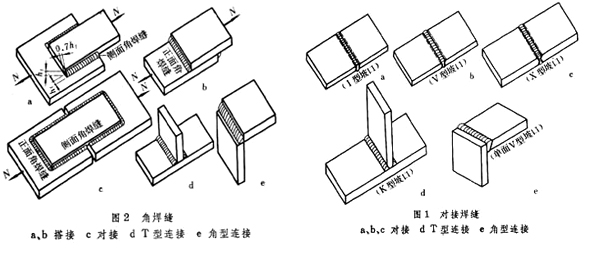

(2) 制定合理的焊接顺序,以减少变形。如先焊主焊缝后焊次要焊缝,先焊对称部位的焊缝后焊非对称焊缝,先焊收缩量大的焊缝后焊收缩量小的焊缝,先焊对接焊缝后焊角焊缝。

(3) 对尺寸大焊缝多的工件,采用分段、分层、间断施焊,并控制电流、速度、方向一致。

(4) 手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

(5) 大型工件如形状不对称,应将小部件组焊矫正完变形后,在进行装配焊接,以减少整体变形。

(6) 工件焊接时应经常翻动,使变形互相抵消。 (7) 对于焊后易产生角变形的零部件,应在焊前进行预变形处理,如钢板 v 形坡口对接,在焊接前应将接口适当垫高,这样可使焊后变平。

(8) 通过外焊加固件增大工件的刚性来限制焊接变形,加固件的位置应设在收缩应力的反面。

三、钢结构焊接检验中的相关问题

(一)焊缝等级、检验等级、评定

等级的区别与联系要求进行内部质量探伤的焊缝,按质量等级分一级和二级,称一级焊缝和二级焊缝,此即为焊缝等级。检验等级系指检验检测达到的精度,即检测仪器与检测方法结合而得到的检测结果的精确程度。超声波探伤采用 GB/Tll345l989 标准按检测等级由低到高分为 A 、 B 、 C 三个级别,射线探伤采用 GB/T3323 一 l987 标准按检测等级由低到高分为 A 、 AB 、 B 三个级别,它们分别规定了手工超声波探伤的检测方法、探测面、检测范围和允许缺陷当量 (dB 值 ) 以及射线探伤所要达到的灵敏度 ( 透照厚度与像质计的关系 ) 。

评定级别是指探伤人员在检出缺陷后依据标准对缺陷测量进而确定的焊缝内部质量级别。具体来说,超声波探伤指对波高在测长线与判废线之间 (Ⅱ 区 ) 缺陷测长后,依标准 GB/Tl1345l989 表 6 进行缺陷定级;射线探伤是指测量底片上缺陷指示长度和大小,依标准 GB/T3323 一 l987 表 6 表 7 、表 9 、表 l0 并综合评级 ( 见该标准 l61 ~ l64) ,这一条是每一个探伤人员必须熟练掌握的。

(二)超标缺陷处理与复探、扩探GB50205钢结构工程施工质量验收规范》只规定了检测方法检测比例和合格级别,对于缺陷的处理没有明确要求。

钢结构焊接施工必须重视发现的问题并加以有效控制,焊接质量才能达到验收要求,反之,如果粗心大意,往往会出现一系列的安全隐患,进而影响工程的进度和质量。所以,同行们一定要对这个问题有一个正确的认识。

[ 本帖最后由 xinxinmisky 于 2012-9-7 09:43 编辑 ]