问题的提出 根据以往的工程经验,民用建筑电气业界推荐利用建筑物基础内的钢筋作为二类和三类建筑物防雷的自然接地体,《雷规》4.3.5条第2款规定如下:“当基础采用硅酸盐水泥和周围土壤的含水量不低于4 % 及基础的外表面无防腐层或有沥青质防腐层时,宜利用基础内的钢筋作为接地装置。”

问题的提出

根据以往的工程经验,民用建筑电气业界推荐利用建筑物基础内的钢筋作为二类和三类建筑物防雷的自然接地体,《雷规》4.3.5条第2款规定如下:“当基础采用硅酸盐水泥和周围土壤的含水量不低于4 % 及基础的外表面无防腐层或有沥青质防腐层时,宜利用基础内的钢筋作为接地装置。”

当建筑利用基础内钢筋做自然接地体但达不到接地电阻要求时,需要增加人工接地体。而在实际工程中,有关人工接地材料能否推荐用便宜的热镀锌钢,还是必须采用造价较高的铜材(或铜包钢、不锈钢等),却一直存在争议。关于这一点,《雷规》有几处相关条文,简述如下。

> > > > 《雷规》5.1.1条及5.4.2条的相关要求及推导出的结论

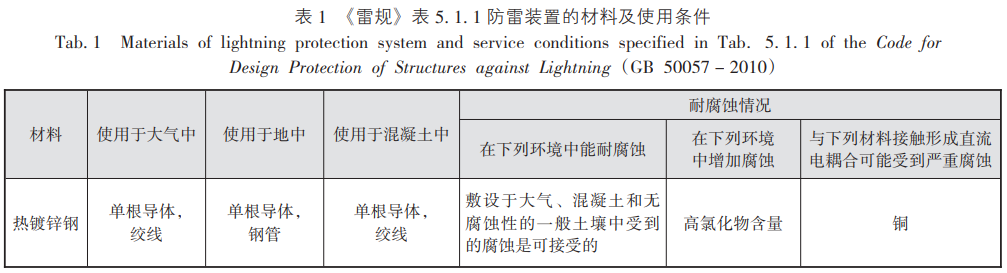

人工接地体属于防雷装置,应符合《雷规》5.1.1条对防雷装置使用的材料及其应用条件的要求,即“宜符合表5.1.1的规定”。

《雷规》5.1.1条的表5.1.1中相关描述见表1,该条的条文说明也指出其出处,“表5.1.1是根据IEC 62305 - 3:2010第28页的表5制定的。”

由表1工程技术人员通常得出以下结论:

a. 常用的热镀锌扁(圆)钢适用于在混凝土和无腐蚀性的一般土壤中作为人工接地体;因为热镀锌扁(圆)钢与铜接触可能受到严重腐蚀,因此当人工(或自然)接地体采用了热镀锌扁(圆)钢或者基础内钢筋时,不应采用铜导体作为人工接地体。

b. 在无腐蚀性的土壤中推荐采用较为便宜的热镀锌扁(圆)钢作为人工接地体;而不推荐采用铜导体作为人工接地体,不推荐的主要原因是因为铜导体与镀锌扁(圆)钢的“直流耦合”受到严重的腐蚀,而不是铜导体较贵。

上述结论也符合《雷规》5.4.2条的要求,《雷规》5.4.2条内容如下:“5.4.2 在符合本规范表5.1.1规定的条件下,埋于土壤中的人工垂直接地体宜采用热镀锌角钢、钢管或圆钢;埋于土壤中的人工水平接地体宜采用热镀锌扁钢或圆钢。接地线应与水平接地体的截面相同。”

> > > > 《雷规》5.4.5条的相关要求及推导出的结论

《雷规》5.4.5条从字面上理解,推荐采用铜质(或镀铜、不锈钢)作为人工接地导体。《雷规》5.4.5条内容如下:“5.4.5 在敷设于土壤中的接地体连接到混凝土基础内起基础接地体作用的钢筋或钢材的情况下,土壤中的接地体宜采用铜质或镀铜或不锈钢导体。”

而民用建筑一般都采用综合接地和总等电位联结,综合接地和总等电位联结要求人工接地体也需要和混凝土基础内起自然接地体作用的钢筋相联通,因此从5.4.5条可以得出如下结论:

a. 为避免采用钢材作为人工接地体在土壤中的电化学腐蚀,不推荐采用钢材(从条文文意上,此处的“钢材”包括采用了表面处理的热镀锌钢材)作为土壤中的人工接地导体。

b. 土壤中的接地体宜采用铜质或镀铜或不锈钢导体。

> > > > 《雷规》5.1.1条(及5.4.2条)与5.4.5条的冲突

对采用综合接地和总等电位联结的民用建筑,从本文1.1节推导出的结论可知,推荐采用镀锌钢作为在土壤中敷设的人工接地体的材质。

但从本文1.2节所依据的《雷规》5.4.5条推导出的结论可知,推荐采用铜质(或镀铜或不锈钢)导体作为在土壤中敷设的人工接地体的材质,而不能采用钢材作为在土壤中敷设的人工接地体的材质。

上述两个结论是矛盾的,往往会导致相关技术人员的困惑。

厘清电化学反应腐蚀的几个关键概念

要解决本文1.3节所提出的问题,必须对电化学腐蚀的机理加以分析和区分。民用建筑工程中遇到的绝大多数腐蚀都是电化学腐蚀,金属或合金在空气、土壤、混凝土和水中的腐蚀,以及在各种酸碱盐电解质溶液中的腐蚀都属于此类。

电化学腐蚀一般按其形成腐蚀的机理可分为不同金属材质连接导致的电化学腐蚀、同一金属材质中的杂质导致的电化学腐蚀、杂散电流导致的电化学腐蚀,共3种类型。

> > > > 不同电极电势金属连接导致的电化学腐蚀(原电池腐蚀)

不同电极电势金属连接在电解液中会形成直流电,这种腐蚀发生的机理是,两种具有不同电极电势的金属相互接触并暴露在潮湿的空气或土壤所形成的电解液环境中所产生的电化学腐蚀。例如,当铜质水管和钢制水管在某处导通,且又都处在一个可联通的电解液工况时(例如在一处土壤中),钢制水管会释放电子成为阳极(负极),铜质水管吸收电子为阴极(正极),作为阳极的铁释放电子受到氧化因此铁被腐蚀,其形成原理见图1。

而《雷规》5.1.1条所指的“镀锌扁钢与铜的直流电耦合”形成的腐蚀”,以及《雷规》5.4.5条条文说明所指的“当混凝土基础中的钢材与土壤中的钢材连接在一起时,会产生约1V的化学电池电压”所形成的腐蚀,均属于本节所讨论的“不同电极电势金属连接导致的电化学腐蚀”。

> > > > 同一金属材质中的杂质导致的电化学腐蚀(微电池腐蚀)

如果原电池腐蚀发生在金属材料微观上的金属本质和导电杂质之间,则称为微电池腐蚀,如图2所示。

微电池腐蚀是未经过表面处理(镀锌或者镀锡等)的钢铁腐蚀的最主要原因,但《雷规》要求在土壤中敷设的钢作为接地导体时必须采用热镀锌钢,致密的热镀锌层隔绝了钢铁中的钢铁本质和碳杂质与潮湿土壤中可能存在的电解液接触,从而形成不了微电池,已最大限度地避免了这类电化学腐蚀的发生。因此本文要讨论的腐蚀不属于这类电化学腐蚀。

> > > > 直流杂散电流导致的电化学腐蚀

直流杂散电流导致的电化学腐蚀,必须有直流电流存在才能发生,而人工接地装置正常工作时不存在这种状况,因此不在本文中讨论。

> > > > 发生原电池腐蚀的条件及减缓原电池腐蚀的措施

通过2.1节的分析可知,相连的两个(或一个)材质的金属都处在电解液中时,能发生原电池腐蚀必须同时满足以下两个条件,缺少下述两个条件之一,都不可能发生原电池腐蚀:

a. 两个电极的电极电势不同,电势越大,原电池腐蚀越明显。

b. 两个电极在电解液中是导通的,能形成离子通道。离子通道的阻抗越小,原电池腐蚀越明显。

上述两个条件是工程中判断是否可能形成原电池腐蚀的基本原则。

对1.3节所述冲突的分析

> > > > 标准电极电势

标准电极电势(standard electrode potential)是标准状态下原电池反应的电极电势,即将某一金属放入它的溶液中(规定溶液中金属离子的浓度为1 mol),在25 ℃ 时金属电极与标准氢电极(电极电势指定为零)之间的电势,叫做该金属的标准电极电势。

> > > > 腐蚀电势

而实际工程中发生原电池反应的电极和电解液并不是标准的,因此电化学理论又定义了腐蚀电势(corrosion potential)这个术语,即金属在给定腐蚀体系中发生腐蚀电化学反应的电极电势。组成原电池两个电极(这两个电极可能处在同一个电解质环境中,也可能处在不同的电解质环境中)的腐蚀电势越大,则原电池反应越强,因而腐蚀越严重。

> > > > 混凝土与中性的泥土(和水)环境下的腐蚀电势

同一种金属材质在不同酸碱程度和成分的电解液环境中的电极电势是不同的,尤其是工程中常用的碳钢,其在不同湿度和pH值土壤中的腐蚀电势变化范围较大。对于本文讨论的特定的腐蚀环境,即混凝土和“中性的泥土(和水)环境”,各种常见金属的腐蚀电势见表2。

表2中有以下几项关键数据:

a. 低碳钢(即钢筋混凝土的钢筋)处在混凝土环境中时,腐蚀电势较稳定,为 - 0.20 V。

b. 铜处在中性的泥土和水环境中时,腐蚀电势较稳定,为 - 0.20 V。

c. 锌处在中性的泥土和水环境中时,腐蚀电势较稳定,为 - 1.10 V。

d. 低碳钢在中性的泥土和水环境中时,腐蚀电势不稳定,分布在 - 0.20 ~ - 0.80 V,而且旧材料的腐蚀电势较高(- 0.20 ~ - 0.50 V),新材料的腐蚀电势较低( - 0.50 ~ - 0.80 V)。

利用前文所述腐蚀电势的概念可得出以下结论:

a. 结论A:在同处在中性泥土和水环境的工况下,锌(镀锌钢铁件的表层)与铜组成原电池时,腐蚀电势较大,约0.9 V,腐蚀严重。

b. 结论B:当混凝土中的低碳钢与中性的泥土和水环境中铜组成原电池时,腐蚀电势极小,约0 V,几乎不发生腐蚀。

c. 结论C:当混凝土中的低碳钢与中性的泥土和水环境中的低碳钢组成原电池时,腐蚀电势变化较大,初始时0.6 V、腐蚀较严重,后期约0 V、几乎不发生腐蚀。

d. 结论D:当混凝土中的低碳钢与中性的泥土和水环境中的锌(镀锌钢铁件的表层)组成原电池时,腐蚀电势较大,约0.9 V,腐蚀严重。

> > > > 对《雷规》5.1.1条的理解

从3.3节的结论A可知,当镀锌扁钢和铜材同时埋地敷设时,镀锌扁钢表面的锌与铜组成原电池时,腐蚀电势较大,约0.9 V,镀锌层腐蚀严重,如图3所示。

《雷规》5.1.1条的规定是合理的。

> > > > 对《雷规》5.4.2条的理解

该条只提到一种敷设环境(埋于土壤中),采用同一种“热镀锌钢”材质则不满足2.4节中所论述形成原电池反应的两个条件之第一个条件(腐蚀电势),因而不可能形成原电池反应,从而也不会产生原电池腐蚀。

该条要求全部采用“热镀锌”的工艺,从本文2.1节的分析可知,也避免了微电池腐蚀的发生。

从上文分析可知,《雷规》5.4.2条的要求是合理的。

> > > > 对《雷规》5.4.5条的理解

从本文3.3节的结论B可知:当混凝土中的钢筋与埋地敷设铜材组成原电池时,腐蚀电势极小,约0 V,几乎不发生腐蚀,如图4所示。

在这种情况下,不会发生原电池腐蚀,因而该规定是合理的。

避免和减少原电池腐蚀的方法建议

> > > > 避免产生及减缓原电池腐蚀的技术措施

通过2.4节的分析可知,发生原电池腐蚀必须同时满足两个条件,如果两个条件有一个较弱,原电池腐蚀也会较轻,这为工程上采取防原电池腐蚀提供了两种技术思路:

a. 采用两种电极电势较为接近的金属组成电极(相当于减少原电池的电动势)。

b. 将两个电极所处的电解液隔离,使其不形成离子通道(相当于增大原电池回路的阻抗)。

> > > > 方式一:采用两种腐蚀电势较为接近的金属组成电极

当利用建筑物混凝土结构内钢筋作为自然接地体时,直接敷设在土壤中的人工接地体可采用造价较高的铜、铜包钢(组成原电池的电极是外层的铜)、不锈钢,由于这些材质在土壤中的腐蚀电势与混凝土内钢筋的腐蚀电势比较接近,因而形成不了原电池反应,或者原电池反应很弱。这种方式有较好的耐原电池腐蚀效果,但造价较高。

采用明敷的镀锌钢材引下线、采用埋地的镀锌钢材做人工接地体,属于此种方式。

采用明敷的铜材作为引下线,采用埋地的铜、铜包钢、不锈钢等作为人工接地体,也属于此种方式。

> > > > 方式二:将两个电极所处的电解液隔离,使其不形成离子通道(相当于增大原电池回路的阻抗)

很多民用建筑的基础外层设置了防水层与土壤湿气隔绝,以保证其基础干燥的效果,由于该防水层将位于基础混凝土内钢筋所处的电解液环境与土壤内人工接地体所处的电解液环境分开,因此即使采用了两种腐蚀电势别较大的金属形成原电池,但其原电池电流回路的离子通道形成不了(或者阻抗较大),其原电池反应也是较弱的,两个电极都有较好的耐腐蚀性。

这种工况下,就可利用建筑混凝土基础内的钢筋组成自然接地体的同时,利用造价较低的镀锌钢材埋地作为人工接地体。此时保持人工接地体和自然接地体的连接处隔绝空气和水分、不形成电解液环境即可。其原理如图5所示。

这种方式的造价较低,但必须注意建筑的基础防水层不能被破坏,而且还要注意保持人工接地体和基础接地体连接之处的干燥,以免形成如图6所示局部原电池腐蚀(俗称为接触腐蚀)的发生。

> > > > 方式三:两个电极采用相同的材料和相同的敷设方式

......