0 引言 污水中微生物引起的混凝土腐蚀是造成污水环境中混凝土构筑物腐蚀破坏的主要原因之一,给各国家地区造成了较大的经济损失,已成为一个亟待解决的全球性问题。混凝土的微生物腐蚀是指污水中微生物产生的H

污水中微生物引起的混凝土腐蚀是造成污水环境中混凝土构筑物腐蚀破坏的主要原因之一,给各国家地区造成了较大的经济损失,已成为一个亟待解决的全球性问题。混凝土的微生物腐蚀是指污水中微生物产生的H 2 SO 4 与水泥水化产物[Ca(OH) 2 、C-S-H]及碳化产物(CaCO 3 )反应,生成膨胀性产物(CaSO 4 ·2H 2 O和AFt),从而导致混凝土结构破坏的现象。此外,污水环境中的有机酸,如柠檬酸、草酸、乙酸等,均含有羧基(-COOH),也能与水泥水化产物反应,生成可溶性或难溶性羧酸钙,导致水化产物分解,从而腐蚀混凝土,造成破坏。

超高性能混凝土(以下简称UHPC)具有优异的力学性能和耐久性能,其结构密实,孔隙率和孔径分布范围小于普通混凝土(以下简称NC)。因此,相 比于污水环境中构筑物常用的C30~C40强度等级混凝土,UHPC在污水处理设施领域也有潜在的应用价值。在酸性环境下,混凝土耐腐蚀的影响因素除混凝土结构的密实性外,还有胶凝体系与酸的反应难易程度以及可反应物含量。NC和UHPC的主要胶凝材料均为硅酸盐水泥,其水化产物在酸性环境中均能直接发生腐蚀、溶解。杨医博等研究发现,与NC相比,UHPC在模拟污水环境中的强度损失较低,耐腐蚀性能更好。

UHPC的水胶比较低,在水化早期大量的胶凝材料还未充分反应,而目前关于在微生物诱导腐蚀条件下,UHPC的耐污水腐蚀机理研究相对较少,这在一定程度上阻碍了UHPC在污水构筑物中的应用。为此,本文制备5%浓度的硫酸溶液和5%浓度的柠檬酸溶液模拟污水环境中微生物诱导混凝土加速腐蚀过程,对比UC3强度等级(抗压强度150~180 MPa)的UHPC与C40强度等级的NC养护7 d的外观、腐蚀深度、劣化深度等耐污水腐蚀性能,分析UHPC在污水环境中的劣化过程及耐污水腐蚀机理,以期为UHPC在污水环境中的应用提供理论依据。

1.1 原材料与试验配合比

水泥:海螺P·O 42.5级水泥和P·Ⅰ 52.5级水泥;硅灰:比表面积23 m2/g;河砂:细度模数为2.68;钢纤维:镀铜直钢纤维,长13 mm,直径0.2 mm,抗拉强度2 000 MPa;减水剂:粉体聚羧酸高效减水剂,减水率为24%;硫酸:国药集团化学试剂有限公司生产,分析纯,浓度为95.0%~98.0%,属于浓硫酸;柠檬酸:国药集团化学试剂有限公司生产,分析纯,浓度≥99.5%;水:自来水。

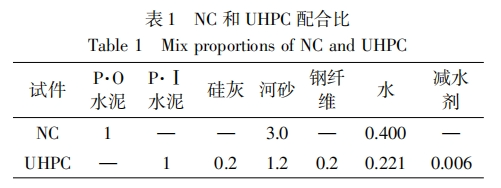

C40强度等级的NC与UC3强度等级的UHPC配合比见表1,各原材料用量均为与水泥的质量比。

1.2 试件制备

NC:先将水泥、河砂倒入混凝土搅拌机中搅拌3 min,再加水搅拌4 min后出料。将料浆倒入有效横截面尺寸为50 mm×50 mm,长度为368 mm的狗骨形模具中,并在振动台上振动1 min以消除气泡。然后,在试件表面覆盖一层塑料薄膜,防止水分挥发,24 h后拆模,并在标准养护室中养护7 d。

UHPC:先将水泥、硅灰、减水剂、河砂倒入混凝土搅拌机中搅拌30 s,随后缓慢加入钢纤维搅拌3 min,再加水继续搅拌10 min后出料。UHPC试件的成型及养护方式同NC试件。

1.3 试验方法

腐蚀溶液pH值:分别配制质量浓度为5%的硫酸溶液与柠檬酸溶液,用于浸泡混凝土试件。采用便携式酸度计测试酸溶液的pH值。

腐蚀深度:将混凝土试件在腐蚀溶液中分别浸泡0、6、12、18、24、32、40、58、106 d后取出,用清水将腐蚀表面冲刷干净。待其晾干后,用游标卡尺测试其厚度,其与试件初始厚度的差值即为腐蚀深度。

劣化深度:将1 g酚酞溶于70 mL无水乙醇中,再加入100 mL去离子水混合均匀,获得酚酞显色溶液。将腐蚀后的混凝土试件沿测试截面切割,用去离子水冲洗切割面附着颗粒,再用吸水纸吸干水分。然后将配制好的酚酞溶液喷洒在切割面,根据酚酞溶液的显色范围将混凝土试件划分为未劣化区(紫色,pH>8.3)和过渡区(未显色,pH<8.3),pH=8.3为二者的分界线,其中,过渡区的厚度即为劣化深度。

SEM和EDS:在混凝土试件的腐蚀表面切割尺寸为5 mm×5 mm×5 mm的小块,对小块先后进行干燥和喷金处理,随后进行SEM和EDS测试。

2.1 试件外观形貌变化

NC与UHPC试件浸泡在硫酸溶液中的外观形貌变化如图1所示。

由图1可知,对于NC试件,在浸泡前6 d,其表面出现局部剥离现象,这是因为H2SO4易使试件表面的水泥水化产物脱钙,凝胶相分解;浸泡32 d时,NC试件表面已经出现剥落现象;浸泡40 d时,剥落现象增多,腐蚀加剧。对于UHPC试件,浸泡前6 d,其表面出现小孔,这是由于试件表面的钢纤维在UHPC搅拌、硬化以及服役过程中,镀铜层部分磨损破坏后与H 2 SO 4 接触,被H 2 SO 4 腐蚀而形成;浸泡32 d时,硫酸溶液变为褐色,这可能是由于钢纤维与H 2 SO 4 反应产生的Fe 2+ 被氧气氧化为Fe 3+ 所形成;随着浸泡时间继续延长,UHPC也被逐渐腐蚀,但外观总体变化不大。综上,UHPC的耐硫酸腐蚀性能远强于NC。

NC与UHPC试件浸泡在柠檬酸溶液中的外观形貌变化见图2。

由图2可知,在浸泡前6 d,NC与UHPC试件表面均出现轻微腐蚀现象。当浸泡时间达到12 d时,浸泡NC试件的溶液表面出现了明显的微生物膜, 且微生物膜面积逐渐扩大,试件表面腐蚀情况也逐渐加剧。当浸泡时间达到18 d时,NC表面已经积累了较厚的腐蚀产物,腐蚀情况较为严重。相比而言,浸泡UHPC的柠檬酸溶液在18 d时表面才观察到微生物膜,随后逐渐扩大。综上,在相同浸泡时间内,UHPC的腐蚀产物远少于NC,说明UHPC比NC更耐柠檬酸腐蚀。

2.2 腐蚀深度

NC与UHPC试件在两种酸溶液中浸泡106 d后的腐蚀深度如图3所示。

由图3可知,在硫酸溶液中,NC和UHPC的腐蚀深度分别为2.59 mm和0.54 mm;而在柠檬酸溶液中,NC和UHPC的腐蚀深度分别为1.48 mm和0.05 mm。原因分析:与相同质量浓度的柠檬酸溶液相比,硫酸溶液的H + 浓度更高,对混凝土的腐蚀更严重。由图3还可知,在相同腐蚀溶液浸泡条件下,UHPC的腐蚀深度远小于NC,特别是在柠檬酸溶液中,UHPC的腐蚀深度仅为NC的3.38%。综上,不论是在硫酸溶液还是在柠檬酸溶液中,UHPC的耐酸腐蚀性能均远强于NC。

2.3 酸溶液pH值变化

浸泡NC与UHPC试件的硫酸溶液和柠檬酸溶液的pH值变化如图4所示。

由图4可知,当NC与UHPC均浸泡在硫酸溶液中时,前6 d溶液pH值增长较快,这是由于 H 2 SO 4 能立即与试件表面的水泥水化产物Ca(OH) 2 、C-S-H凝胶等反应。随着浸泡时间增加,溶液pH值逐渐升高。在整个浸泡周期,浸泡UHPC的硫酸溶液pH值相比于NC更高,这是由于UHPC相比于NC具有更多的胶凝材料,生成的Ca(OH) 2 、C-S-H凝胶更多,且在养护早期,硅灰的火山灰效应发挥并不完全,UHPC基体中尚有大量未被消耗掉的Ca(OH) 2 ;此外,UHPC中的钢纤维也能与H 2 SO 4 反应,从而使pH升高。当浸泡58 d时,浸泡UHPC的硫酸溶液pH值为3.43,此后随着浸泡时间继续增加,pH值变化不明显,但浸泡NC的硫酸溶液pH值仍继续增大。

由图4还可知,当NC与UHPC均浸泡在柠檬酸溶液中时,溶液pH值在前6 d快速上升,随后上升速度减慢。在前18 d,浸泡UHPC的柠檬酸溶液pH值高于NC,28 d后则低于NC。浸泡58 d时,浸泡UHPC的柠檬酸溶液pH值为4.02,此后随着浸泡时间继续增加,pH值变化不明显,而浸泡NC的柠檬酸溶液pH值仍保持着明显上升趋势。

综上,UHPC在酸溶液中的腐蚀过程存在一个稳定期。在硫酸溶液中,当pH值接近3.50时,UHPC腐蚀反应明显减弱;在柠檬酸溶液中,当pH值约为4.00时,UHPC不再发生显著腐蚀反应。而浸泡NC的酸溶液pH值则随着时间增加而继续上升,表明腐蚀反应持续发生。因此,UHPC比NC更耐硫酸和柠檬酸侵蚀。

2.4 劣化深度

劣化深度是一种反映混凝土劣化程度的指标。在钢筋混凝土中,混凝土pH值与埋入钢筋的腐蚀状态紧密相关。当水泥浆体孔隙溶液pH值为8.5时,钢筋出现严重腐蚀现象,钢筋表面也无法再生成钝化膜。因此,酚酞显色变化区域的pH值适合作为评估钢筋混凝土潜在劣化状态的标准。

NC和UHPC试件在硫酸溶液和柠檬酸溶液中浸泡106 d后的劣化情况如图5所示。

由图5可知,在相同腐蚀溶液中,NC的劣化程度明显较UHPC更为严重;而NC和UHPC在柠檬酸溶液中的劣化程度高于硫酸溶液。由图5(c)、图5(d)可知,UHPC的过渡区在硫酸溶液中不明显,而在柠檬酸溶液中较为显著,这表明UHPC在硫酸溶液中时,H + 侵蚀区域更容易脱落;而在柠檬酸溶液中,H + 侵蚀区域仍具有一定的黏结性能,从而存在一定厚度的过渡区。

NC与UHPC试件在硫酸溶液与柠檬酸溶液中的劣化深度见图6。

由图6可知,NC在硫酸溶液和柠檬酸溶液中的劣化深度分别为1.45 mm和1.78 mm,而UHPC则分别为0.15 mm和0.42 mm,仅为NC的10.34%和23.60%。劣化深度与基体内部碱含量紧密相关,当长期处于酸性环境中时,H + 会侵入混凝土内部更深处。由此可见,与NC相比,H + 更难以侵入UHPC基体内部,这是因为NC的胶凝材料用量较低,碱含量及密实度相比于UHPC较低,故在大量H + 环境中,NC无法有效防止酸渗透,从而腐蚀情况更严重。

2.5 微观结构

NC和UHPC试件在硫酸溶液中浸泡106 d后的 腐蚀表面微观形貌如图7所示。

由图7(a)可知,NC的胶凝材料与骨料间存在明显间隙,意味着其骨料更易松动剥落;而在图7(c)中,UHPC胶凝材料与骨料间无明显间隙,结合较为紧密,意味着UHPC能保持更好的外观完整性。对比图7(b)和图7(d)可知,UHPC腐蚀表面微观结构较NC更密实。

NC和UHPC试件在硫酸溶液中浸泡106 d后的腐蚀表面SEM和EDS图见图8,颜色越亮,表明该元素分布越密集。

由图8可知,NC与UHPC表面均有腐蚀产物CaSO 4 晶体生成,这是因为含钙胶凝相[(C-S-H、Ca(OH) 2 ]分解产生了大量石膏晶体沉积所致,是一种明显的微生物诱导H2SO4侵蚀混凝土的现象。NC表面Ca与S的原子比(以下简称Ca/S)为1/1.20,UHPC表面的Ca/S为1/0.67。由此可知,UHPC表面的S并不足以使Ca全部反应生成CaSO 4 ;而对于NC,理论上其S含量足够使Ca全部转化为CaSO 4 。因此,相比于UHPC,NC较不耐硫酸腐蚀。

NC和UHPC试件在硫酸溶液中浸泡106 d后的截面SEM和EDS图见图9。

由图9可知,对于NC和UHPC,S元素均主要分布在腐蚀表面,沿腐蚀表面向内部方向的S元素分布均明显减少。相比于UHPC,NC内部S元素分布更多,表明SO 4 2- 在NC中渗透更深。原因在于:一方面,NC本身结构不如UHPC密实,SO 4 2- 容易渗透;另一方面,NC劣化深度更深(见图6),内部结构被进一步破坏,基体密实度下降,SO 4 2- 更容易渗透。

NC和UHPC试件在硫酸溶液中浸泡106 d后截面SEM和EDS线扫描图见图10。

由图10(a)可知,沿腐蚀表面向内部方向,S元素在NC中侵入深度达到637 μm。 与此同时,由图 10(b)可知,对于UHPC,除腐蚀表面区域有较高含量S元素,内部并无明显S元素分布。UHPC浸泡在硫酸溶液中时,尽管其表面发生了腐蚀反应,但腐蚀表面富余的Ca 2+ 能结合更多SO 4 2- ,且UHPC本身结构密实,溶液中的SO 4 2- 难以渗入UHPC内部造成破坏。

(1)随着浸泡时间增加,NC和UHPC在硫酸溶液和柠檬酸溶液中的腐蚀均加剧,但UHPC外观破坏程度远低于NC。在相同腐蚀溶液浸泡条件下,UHPC的腐蚀深度远小于NC,浸泡106 d后,NC和UHPC在硫酸溶液中的腐蚀深度分别为2.59 mm和0.54 mm,在柠檬酸溶液中的腐蚀深度分别为1.48 mm和0.05 mm。

(2)随着浸泡时间增加,浸泡NC的酸溶液pH值持续上升,而浸泡UHPC的酸溶液pH值先增加后逐渐趋于稳定。浸泡UHPC的硫酸溶液pH值高于NC,浸泡UHPC的柠檬酸溶液pH值在18 d后则低于NC。

(3)在相同腐蚀溶液浸泡条件下,UHPC的劣化深度远小于NC,UHPC在硫酸溶液和柠檬酸溶液中的劣化深度仅分别为NC劣化深度的10.34%和23.60%。

(4)经硫酸溶液浸泡后,与NC相比,UHPC腐蚀表面的微观结构更密实,腐蚀表面仍有富余的 Ca 2+ 可有效防止S渗入试件内部,使UHPC更耐酸腐蚀。

来源:《混凝土与水泥制品》2024年第4期