1?工程概况 重庆中国摩项目建设地点位于重庆市渝北区,项目集娱乐、餐饮、轻零售业态于一体,旨在打造重庆首座“全天候”游购综合体。 本工程钢结构主要为大面积的钢屋盖,其中中央核心区钢屋盖与南北入口屋盖以防震缝分割。屋盖形状为自由曲面,沿南北向主轴对称,东西长250?m,南北宽150?m。屋盖采用大跨正交拱形桁架结构,整个屋盖落于下部四周一圈由钢柱及斜撑组成的单层不连续排架上,排架柱顶通过单向滑动支座与屋盖连接。屋盖南北跨度最大处约为139?m,最小处约为108?m,东西向跨度为231?m,网格正交尺寸为11?m×11?m,内设钢斜撑。屋盖最大钢管截面为700×50,最大焊接球为D800×28,周边支撑为箱形柱和H型钢梁,最大板厚40?mm。

1?工程概况

重庆中国摩项目建设地点位于重庆市渝北区,项目集娱乐、餐饮、轻零售业态于一体,旨在打造重庆首座“全天候”游购综合体。 本工程钢结构主要为大面积的钢屋盖,其中中央核心区钢屋盖与南北入口屋盖以防震缝分割。屋盖形状为自由曲面,沿南北向主轴对称,东西长250?m,南北宽150?m。屋盖采用大跨正交拱形桁架结构,整个屋盖落于下部四周一圈由钢柱及斜撑组成的单层不连续排架上,排架柱顶通过单向滑动支座与屋盖连接。屋盖南北跨度最大处约为139?m,最小处约为108?m,东西向跨度为231?m,网格正交尺寸为11?m×11?m,内设钢斜撑。屋盖最大钢管截面为700×50,最大焊接球为D800×28,周边支撑为箱形柱和H型钢梁,最大板厚40?mm。

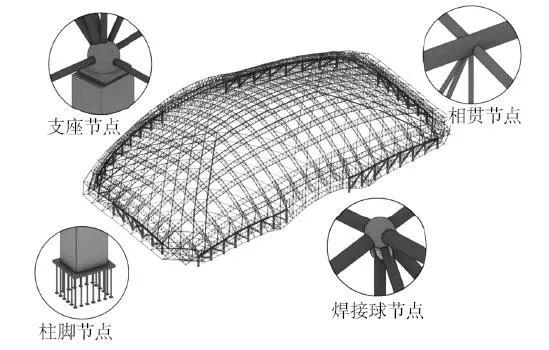

屋盖网格在单个区间范围内腹杆和弦杆采用相贯连接,纵向与横向桁架之间节点采用焊接球,带有上弦支撑的节点亦采用焊接球节点。屋盖节点示意如图1所示。

图1?屋盖节点示意

2?工程特点、难点分析

本工程大跨屋盖为四周支座支承状态,屋盖采用正交拱形桁架结构形式,刚度柔、变形大,在竖向荷载作用下双曲屋盖会产生边界外扩变形。而由于屋盖跨度大且高度高,不存在一次成型的施工条件。如何控制屋盖在施工过程中结构的精度和杆件内力变化,同时保证超高大跨屋盖施工的合理性和经济性是本工程的一个难点。

整个屋盖通过四周一圈44个滑动支座支撑在下方不连续的排架柱上,屋盖变形产生的水平推力设计通过四周滑动支座进行释放。如屋盖卸载后支座位置水平推力没有完全释放或者上部可滑动部分未处于支撑柱中心,均会对支撑柱产生较大的附加弯矩。如何实现曲面屋盖水平推力释放并保证支座最终处于支撑柱中心是本工程的一个难点。

本工程屋盖卸载是由多点支承状态转变为四周支座支承的状态,需要对多达170个不同类型的临时支承点进行卸载,其中最大卸载量120?mm。卸载前后屋盖的支撑情况相差较大,同时屋盖刚度弱卸载前后变形大。如何实现屋盖大量不同类型临时支撑点的卸载,并保证结构精度和施工安全是本工程的一个难点。

屋盖位于建筑核心区域,下方施工场地面积狭小,且与建筑外仅有北侧唯一一条运输通道。施工区域的布置和面积随着结构成型不断变化且逐步减小,随着施工场地减小各作业面间干涉影响逐渐增大。如何有效地对施工场地进行规划和管理是本工程顺利实施的一个难点。

3?钢屋盖施工方案的选择

中央核心区钢屋盖落于四周3层框架结构顶部,绝大部分投影在地下室顶板上,四周投影在土建L3层上。经楼板承载力计算,中央大底板混凝土楼层在不加固条件下仅能满足50?t履带式起重机施工作业,若采用常规分段吊装方案机械选型较大,分块间高空补杆作业量大,支撑措施及行走加固成本高;若采用滑移方案,由于屋盖双曲面造型,下部支撑钢柱高度均不等高,屋盖高点到低点最大高差约30?m,且土建外伸大,不具备机械就近拼装后滑移的条件。综合结构特点和现场条件,中央核心区钢屋盖采用中间提升、四周分段吊装的组合施工方式。

为保证桁架拼装过程中的稳定性,避免拼装胎架高度过高,同时减小拼装措施用量,中间提升区结构分成3个提升区,采用3次累计提升的方法施工。

提升一区配置1台50?t履带式起重机作为主要分块拼装机械。提升二、三区采用两台50?t履带式起重机作为主要拼装机械,由中轴线南侧向两边环向施工,最后在中轴线北侧合龙。提升施工思路如下。

(1)提升一区提升7.2?m后,与提升二区连接成整体,考虑累积提升过程中提升单元四周竖向变形过大会导致与连接单元对接口偏差较大,影响单元对接,因此提升区块间弦杆和水平支撑杆件设置1?000?mm后补段,确保提升单元与连接单元对接口偏差控制在合适范围内。

(2)提升一、二区拼成的单元再提升11?m后,与提升三区连接成完整的提升区。

(3)最后提升区整体提升28?m后,与吊装区连接成完整的中央屋盖。

四周吊装区结构采用大型履带式起重机吊装。吊装东南西区配置2台130?t履带式起重机和3台80?t汽车式起重机作为主要吊装机械,汽车式起重机主要用于吊装散件。吊装北区配置1台150?t履带式起重机和1台80?t汽车式起重机作为主要吊装机械,汽车式起重机主要用于吊装散件。

各区施工顺序为:吊装西区→提升一区拼装和吊装南北区→吊装东区→提升二区拼装→提升三区拼装及提升一区累积提升→提升二区累积提升→提升区整体提升→提升区与吊装区完成对接→中央屋盖卸载。

4?施工关键技术

4.1?拼装工艺

中央屋盖网架分成提升区和吊装区分别组织安装,其拼装也分成两个阶段。提升区分为3部分分别在中央大底板上拼装,依次累计提升施工。屋盖桁架拼装时,首先将正交桁架分为平面桁架单元在地面上卧拼,然后将拼好的桁架单元按设计形体再组装拼装成结构体系。其中平面桁架分段采用卧拼,球和杆件采用立管支撑作为拼装胎架。提升区钢结构地面单元拼装采用格构式支撑架作为拼装胎架。

4.2?提升过程仿真分析

本工程中央屋盖钢结构采用累积提升方式进行安装,在安装过程中其结构受力情形和原设计一次成形状态受力情况有所不同。因此,为指导本工程施工方案的安全实施,需要对结构施工过程进行模拟分析。本工程采用通用有限元分析软件MIDAS/GenVer.855进行模拟分析。

结构施工过程中的荷载包括结构杆件自重、节点重量,有限元软件中只能考虑杆件的重量,因而计算中将节点荷载以增大自重系数的方式施加于结构中。 具体施工步骤:提升一区进行第一次累积提升→提升一区与二区连接后进行第二次累积提升→提升一、二区整体提升后与提升三区连接,然后进行整体提升→提升区提升就位完成吊装区与提升区之间的杆件补装→卸载提升三区北侧边缘4个提升点→滑动支座释放→外侧悬挑端临时支撑架卸载→支撑柱内侧临时支撑架卸载→提升点卸载。

(1)施工过程中结构变形分析。 通过结构一次成型状态下三向变形与施工最终步比较,结构施工的竖向最大变形位于屋盖中间区域位置。此处设计一次成型的情况下变形为–105.80?mm,施工最终的结果竖向变形–97.95?mm,如图2、图3所示。

图2?施工模拟最终步竖向变形–99.44?mm

图3?设计一次成型竖向变形–105.80?mm

施工最终步竖向挠度变形小于一次成型变形的1.15倍,满足规范要求。具体见表1。

表1?施工最终步竖向挠度变形统计

(2)杆件应力比分析。

通过计算各施工步骤(图4)中结构杆件应力比可知,施工过程中,杆件最大应力比出现在第2步,最大应力比值为0.897<1.0,满足规范要求。

图4?施工过程计算示意

4.3?柔性双曲结构累积提升施工工艺

根据超高大跨正交拱形桁架双曲屋盖支点少,竖 向荷载作用下边界外扩变形大的特点,屋盖采用“中间多点分层累积提升+四周原位吊装”的施工方案。

为了控制提升单元的结构变形和杆件内力变化,采用扁担式格构提升架密吊点布置的方式,实现了屋盖施工精度控制的同时减少措施用量和降低作业 高度。

提升共分为3个区,累积提升后与吊装连接成完整屋面,提升一区共12个提升点;提升二区共14个点;提升三区共26个点。单个提升架位置对称布置两个提升点,提升架设置位置如图5所示。

图5?提升架点位布置

提升单元在整体提升过程中主要承受自重产生的垂直荷载。本工程中根据提升上吊点的设置,下吊点分别垂直对应每一上吊点设置在待提升的单元上弦球上,提升示意如图6~图8所示。

图6?提升机提升横梁示意

为保证提升区间对接的精度,除了在提升区块间杆件设置后补段外,还通过局部提升点微调的方式增加提升量,确保提升单元与连接单元对接口偏差控制在合适范围内。 提升施工用到的提升架为两个四肢格构架,架体通过水平桁架相连系组成复合型提升工装,最大支撑高度62?m。

为避免提升架荷载直接作用在楼板上,采用在提升架下放设置转换梁的形式,将荷载转换到两端的混凝土梁上。混凝土梁承载力不满足要求的在混凝土梁下设置钢管进行反顶。

4.4?吊装区施工说明

由于土建作业面交付顺序影响,履带式起重机先施工吊装西区,再施工吊装南北区,最后施工吊装东区。吊装施工路线如图7所示。

图7?吊装作业路线图

经计算中央混凝土大底板承载力不满足150?t及130?t履带式起重机的行走需求,因此在行走路线下方铺设10.2?m×1.5?m×0.224?m路基箱,并根据配筋信息对混凝土梁抗弯承载力进行验算,对于不满足的主次梁设置钢管支撑进行反顶加固,如图8所示。 屋盖吊装区下部支撑结构根据节点自然分段,上方屋面以径向为主进行桁架分段。桁架分片下部采用四边形格构式支撑架临时支撑,外侧悬挑段最大支撑高度10?m,内侧最大30?m。

图8?路基箱布置及钢管支撑布置实例

4.5?复杂边界下结构卸载技术

屋盖提升合龙后需要对不同类型包括56个外圈支撑架卸载点、60个内圈支撑架卸载点和52个提升架卸载点三类的共计168个临时支承点进行卸载。

根据屋盖卸载是由多点支承状态转变为四周支座支承状态以及卸载点数量多且支撑类型不同的特点,通过多种卸载顺序的模拟分析对比,并经过专项卸载施工专家论证,最终选择了“吊装区支撑架分批先卸载,提升区提升点分级后卸载”的方式,避免卸载过程中结构变形突然增大,导致剩余临时支撑和结构杆件超出设计承载力,确保卸载过程和结构后续使用的安全,避免过多的措施投入和杆件替换。各卸载点布置如图9所示。

图9?卸载点布置示意

支撑架卸载点通过施工模拟计算得知,内外圈支撑架卸载点位置的最大竖向变形值为8.55?mm,卸载量较小,因此采用切割法一次卸载到位。 由于卸载点总数较多,不具备同时卸载的条件,因此支撑架卸载分两批进行。第一批首先进行外圈支撑架的卸载,卸载顺序为由屋盖结构四角向两侧分8个作业面同时进行支撑点的卸载(图10)。外圈支撑架卸载完成后进行第二批内圈支撑架的卸载(图11)。

图10?外圈支撑架卸载示意

图11?第二批外圈支撑架卸载示意

内圈支撑点主要集中在结构南北两侧,卸载顺序为由屋盖对称轴从结构南北两边的中间向两侧分4个作业面进行支撑点的卸载。 提升点提升器卸载依靠液压提升器根据卸载量通过控制下降行程距离实现卸载。本工程中央屋盖钢结构共52个提升点,根据施工仿真分析可知最大的卸载量为123.7?mm,针对这一情况中央屋盖采取分三级逐级卸载,第一次卸载30?%,第二次卸载30?%,第三次卸载40?%。最终完成整个中央区屋盖的整体卸载。

4.6?结构预变形处理

结构四周成品支座均为单向滑动支座,无法承担沿滑移方向的水平反力。因此在屋盖卸载阶段,结构由多点支承状态转变为四周支座支承的状态时,支座必将产生水平位移。

为保证卸载施工完成后,支座处于居中状态,减小对支承柱产生的附加弯矩,在施工前通过有限元分析计算得到整个屋盖结构的变形情况,并在深化设计、加工制作和安装时对屋盖结构进行整体预变形 处理。

支座加工时需要提前对上顶板处的可滑移部分部件按预偏值要求进行生产和固定,并在安装时按预变形姿态进行预偏安装。保证结构卸载完成支座产生滑动变形后,支座的可滑移部件处于支座中心位置,并位于钢柱截面中心位置。

5?结论

对重庆中国摩项目娱乐综合体中央区钢屋盖安装方法选择及施工关键技术进行了介绍和探讨,从钢屋盖提升的施工仿真分析、现场钢结构拼装、复杂空间曲面网格屋盖提升工艺以及卸载方案等几方面详细叙述了项目从方案策划到实际施工过程中涉及的技术要点,其中拼装、提升工艺以及提升措施的设计、卸载等问题的解决方式针对性强,适用范围广,可为后续同类工程施工提供良好的借鉴作用。