水处理基本知识 工业废水零排放 现代水处理技术的两个重要发展方向,一个是给水处理方面的超纯水制备,另外一个则是废水处理方面的废水零排放。前者主要基于半导体(精密电子,光伏),精密化工等领域蓬勃发展,结合RO,EDI,离子交换等工艺的成熟运用,主要为技术驱动。后者主要基于日益严格的环境保护要求,在传统废水处理工艺( 水处理基本知识 污水处理的相关工艺 )的基础上,结合膜分离技术,蒸发结晶技术做到废液零排放,主要为政策驱动。本文将重点介绍工业废水零排放相关工艺及设计。

水处理基本知识 工业废水零排放

现代水处理技术的两个重要发展方向,一个是给水处理方面的超纯水制备,另外一个则是废水处理方面的废水零排放。前者主要基于半导体(精密电子,光伏),精密化工等领域蓬勃发展,结合RO,EDI,离子交换等工艺的成熟运用,主要为技术驱动。后者主要基于日益严格的环境保护要求,在传统废水处理工艺( 水处理基本知识 污水处理的相关工艺 )的基础上,结合膜分离技术,蒸发结晶技术做到废液零排放,主要为政策驱动。本文将重点介绍工业废水零排放相关工艺及设计。

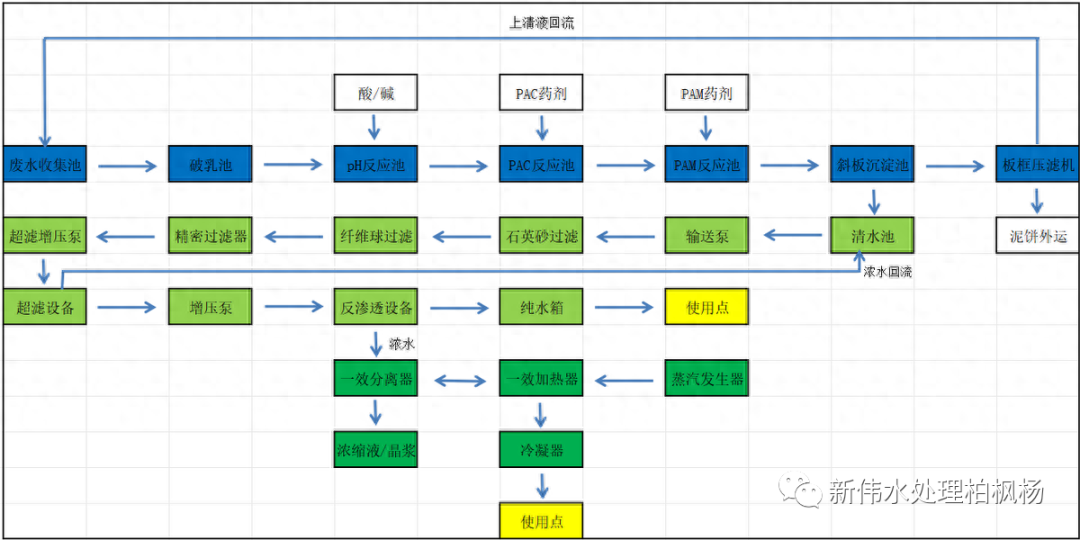

首先我们先来看一个最简单的废水零排放设计,超声波清洗废水零排放工艺流程图如下

项目名称:长三角某地超声波清洗废水零排放

基本概况:微含油超声波清洗废水,日处理量3-5吨,园区要求废液零排放。

工艺拆解如下:

蓝色部分:一般废水处理工艺,预期达到三级污水排放标准。

绿色部分:基于超滤(UF)+反渗透(RO)的中水回用工艺,预期达到50-60%回用比例。

深绿部分:基于单效蒸发器的蒸发结晶+冷凝回用工艺,处理反渗透浓水结晶及冷凝液回用。

麻雀虽小五脏俱全,通过简单案例的拆解,我们会发现工业废水零排放基本可以三部分,即

预处理阶段 :基于传统废水处理工艺组合,阶段出水达到或基本达到工业废水回用标准(一级A废水排放标准)。

回用阶段 :大部分基于膜分离技术,综合运用超滤,纳滤,反渗透(含DTRO,STRO等特种膜),离子吸附交换(特种树脂及软化树脂前置,抛光混床树脂后置)和EDI等技术工艺。

补充介绍一下特种膜和特种树脂。

DTRO膜技术 :即碟管式反渗透膜技术,是一种可以实现高浓度(高盐、高有机物等)料液处理、回收、达标排放和废水浓缩减量的分离技术(设备)。其结构原理如下图

原液流道:碟管式膜组件采用开放式流道,料液通过入口进入压力容器中,从导流盘与外壳之间的通道流到组件的另一端,在另一端法兰处,料液通过8个通道进入导流盘中,被处理的液体以最短的距离快速流经过滤膜,然后180°逆转到另一膜面,再从导流盘中心的槽口流入到下一个导流盘,从而在膜表面形成由导流盘圆周到圆中心,再到圆周,再到圆中心的双”S”形路线,浓缩液最后从进料端法兰处流出。DT膜组件采用高强度,耐压设计,能够克服更高的渗透压,带有凸点的导流盘形成独特的开放式流道,对预处理要求低,提高了膜抗污染能力,清洗更彻底,延长膜使用寿命。

原液流道:碟管式膜组件采用开放式流道,料液通过入口进入压力容器中,从导流盘与外壳之间的通道流到组件的另一端,在另一端法兰处,料液通过8个通道进入导流盘中,被处理的液体以最短的距离快速流经过滤膜,然后180°逆转到另一膜面,再从导流盘中心的槽口流入到下一个导流盘,从而在膜表面形成由导流盘圆周到圆中心,再到圆周,再到圆中心的双”S”形路线,浓缩液最后从进料端法兰处流出。DT膜组件采用高强度,耐压设计,能够克服更高的渗透压,带有凸点的导流盘形成独特的开放式流道,对预处理要求低,提高了膜抗污染能力,清洗更彻底,延长膜使用寿命。

因为DT膜的特殊的结构和工作原理,所以它能承担起为高盐、高有机物废水的浓缩减量的任务。 在零排放方案设计中一般设计在传统反渗透工艺之后,蒸发结晶工艺之前,起到进一步减少浓缩液处理量,减轻蒸发结晶工作量的作用。

STRO膜技术 :STRO膜是卷式RO膜的一种形式,由德国DeFraWater 公司为实现高浓度、高盐分、低悬浮物废水的浓缩、回收 和达标排放而研发的一种新型高压管网式反渗透膜。在设计上结合了开放式流道和卷式元件设计上的优势,是一种具有特殊的45°双层开放式流道结构的新型卷式膜元件。

首先这种结构上的差异(不同的产水流道),使它相比普通的卷式RO膜更耐污染的一面。其次STRO膜采用了高压的端板与耐高压的中心杆固定在玻璃钢容器中,使它可以承受相对传统RO膜更高的工作压力,从而在能高盐、高有机物废水的浓缩处理方面具有更强适应力和处理能力。 ST膜装置一般在零排放工艺中所处位置与DT膜相同,当两者同时存在时DT在前,ST在后。

DT膜和ST膜在应用场景上有不少相通的地方,在某些特定领域也都较传统RO膜适应能力强不少(也贵不少)。但是基于不同结构及工作原理,两者之间还是有不少区别的。

其中DT膜优势在于抗压能力(75-200bar)强和膜通量高,从而能在较高工作压力下有效处理高盐,高浓度/浊度的废水。而ST膜的抗压能力(50-120bar)相对传统RO膜(5-60bar)也不差,但是相对于DTRO膜却略有逊色,不过在抗污染性方面较之DTRO膜又强不少。 常见的特定应用场景如垃圾处理厂渗透液处理过程中常见DT膜在前,ST膜在后合作处理工艺。

特种树脂 :特种树脂种类繁多,大多按照功能和作用命名。比如除金属(铁,铬,镍,铜,汞等)树脂,回用重金属(金,铂等)树脂,除磷树脂,脱色树脂等等。每个厂家不同产品都有自己的卖点,根据实际需要适量选择即可。 在零排放工艺中,特种树脂一般在预处理阶段前置。

蒸发结晶阶段 :基于蒸发结晶冷凝工艺,合理选用低温蒸发-低温刮刀结晶,MBR蒸发-结晶,多效蒸发(含单效蒸发)等工艺(设备),达到浓缩液结晶,蒸汽冷凝回用的目的。

低温蒸发器 :低温真空处理方式,处理量较小,一般有200L/H---3000L/H的处理量。常见于的清洗剂、电镀废水、切削液废水等机械加工废液,一般工作温度30-37℃左右,浓缩废水不能结晶。

低温刮刀结晶器 :刮板式热泵低温真空干燥结晶,利用真空高压环境使废水在低于40摄氏度状态下沸腾,从而起到蒸发,结晶固液分离的目的。能耗一般,单吨废水能耗200KW左右。

MVR蒸发器 :低温与低压汽蒸技术相结合,处理量适中,一般处理量在0.5T/H以上。常见于化工、食品、造纸、医药、海水淡化、污水处理等领域,一般工作温度70-90℃。

MVR蒸发-结晶器工作原理

多效蒸发器 :传统高温蒸发器,通过蒸汽的多次利用来提高能量的综合利用效率,具备蒸发器和冷凝器两部分,系统稳定,运行能耗较高,需要配备蒸汽系统(有单独的蒸汽发生器设备)。

案例解析

案例一:电泳废水零排放(一)

预处理:物化+生化

中水回用:纳滤NF,产水用于清洗工艺

蒸发结晶:单效蒸发结晶,冷凝水经过反渗透RO装置,产水用于电泳工艺

案例二:电泳废水零排放(二)

预处理:分类处理芬顿/物化+生化

中水回用:超滤UF+一段RO+二段RO,产水收集按需回用。

蒸发结晶:双效蒸发结晶,冷凝水收集按需用于清洗或者纯水制备

备注:纯水制备的二段RO和一段RO是共用一个高压泵(压力装置),而废水浓缩的二段RO是有独立的高压泵,将一段RO的浓水再次浓缩,常采用抗污染膜或者DT/STRO膜。

案例(一)和(二)同样都是电泳废水的零排放工艺,但是因为生产工艺的不同,回用需求的不同,废水处理量的不同等,所以废水零排放的设计工艺会有所不同,不过其基本原理都是相通的,按照预处理+回用+蒸发结晶的三部曲走。

案例三:电镀废水零排放 (典型的废水分类处理+部分零排放工艺)

预处理:重金属捕捉+物化

中水回用:超滤UF+一段RO+二段RO,产水收集按需回用。

蒸发结晶:低温蒸发结晶,冷凝水收集按需回用。

案例四:中水回用+二次净化 (纯化水标准)

预处理:机械过滤,原水为经过物化+生化处理的中水

中水回用:超滤+一段抗污染RO膜+二段DTRO膜+二级低压RO膜+EDI装置

蒸发结晶:浓缩液(超浓水箱)根据需要选用MVR蒸发结晶装置或多效蒸发器。

写在最后(吐槽):工业废水项目,有时候经验比理论都重要。前期需要”深刻理解”客户或者环评报告的思路及要求,调试及运行阶段还要时刻面对废水多变的水质,必要的备用池,备用设备需要充分考虑,可能出现的中长期问题做好交代和提醒。