喷射混凝土

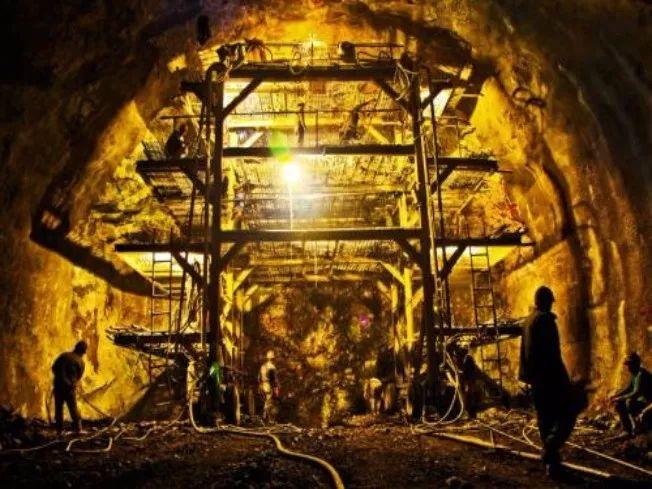

为了加强现场监理人员的技术及业务水平,增强岗位工作能力,响应建设指挥部关于加强业务培训的号召,根据监理大纲,针对隧道初支防护、排水施工、二衬施工的要点及施工中存在的常见问题进行分析。 喷射混凝土 喷射混凝土是在地下工程施工中,为尽快使开挖工作面稳定的一种支护措施。它是借助喷射机械,将水泥、砂、石子、水及速凝剂按比例配合成拌合料,以高速喷射到受喷面上,依靠高速喷射时集料的反复连续撞击压密混凝土硬化而成的支护方式,其喷射的混凝土能在几分钟内终凝,且强度增长快,并与其他支护措施如锚杆、钢筋网联合形成支护整体,抑制围岩变形达到围岩快速稳定。

为了加强现场监理人员的技术及业务水平,增强岗位工作能力,响应建设指挥部关于加强业务培训的号召,根据监理大纲,针对隧道初支防护、排水施工、二衬施工的要点及施工中存在的常见问题进行分析。

喷射混凝土是在地下工程施工中,为尽快使开挖工作面稳定的一种支护措施。它是借助喷射机械,将水泥、砂、石子、水及速凝剂按比例配合成拌合料,以高速喷射到受喷面上,依靠高速喷射时集料的反复连续撞击压密混凝土硬化而成的支护方式,其喷射的混凝土能在几分钟内终凝,且强度增长快,并与其他支护措施如锚杆、钢筋网联合形成支护整体,抑制围岩变形达到围岩快速稳定。

施工要点

1、喷射机具应具有良好的密封性能,输料连续均匀满足喷射作业要求。

2、确定合理的水胶比、用水量、胶凝材料用量以及砂率,保证和易性和早期强度。

3、分段分片自下而上顺序喷射,分段长度不大于6m;一次喷射厚度拱部不得超过6cm,边墙不得超过10cm,分层喷射时,后一层喷射应在前一层混凝土终凝后进行,若终凝1h后再进行喷射时,应先用高压风、水清洗喷层表面,喷嘴与岩面保持垂直,距受喷面要求0.8~1.2m。

4、喷射压力宜控制在0.15~0.2Mpa,混凝土喷射终凝2h后应进行湿润养护,养护时间不得少于14d。

5、喷射作业人员应带防尘口罩、防护帽、防护眼镜、防尘面具等防护用具,作业人员应避免直接接触碱性液体速凝剂,不慎接触后应立即用清水冲洗,喷射混凝土作业完成后应及时对机具进行清洗。

6、喷射混凝土表面应平整,无空鼓、裂缝、松酥,并用喷混凝土对基面进行找平处理,平整度用2m靠尺检查,表面平整度允许偏差侧壁5cm、拱部7cm。

现场常见的问题

1、隧道拱顶、边墙后面有空洞、不密实。

2、喷射砼厚度不足,不平顺,钢架没有完全覆盖。

3、采用干喷。要求未采用湿喷的隧道一律停工处理。

4、喷射距离太远,受喷面在1.2米以上,不能保证混凝土的密实要求。

5、喷射顺序不对,不是自下而上,而是比较随意。

6、一次喷射厚度过厚,导致混凝土空鼓、不密实和塌落。

锚杆

锚杆是在围岩开挖时,为避免岩体松散塌陷,在岩体中打入实心或空心的钢材加工的杆体,起到对土体的加筋和联结成整体的作用锚杆与围岩间采用砂浆或其他材料固结并设置钢垫板固定。

施工要点

1、锚杆施工应在初喷混凝土后进行,锚杆采用专用机械成孔打入,用一般风动凿岩机时应配备专用冲击器,钻孔应圆而直,应与围岩壁面或其所在部位岩层的主要结构面垂直。

2、按设计要求布设位置,孔位允许偏差不大于10cm,杆体插入长度不得短于设计长度的95%。

3、杆体插入锚杆孔时,应保持位置居中插入深度应满足设计要求。

4、砂浆锚杆孔内灌注砂浆应饱满密实,砂浆或水泥浆内可添加适量的微膨胀剂和速凝剂。

5、锚杆安设后且其填充的砂浆终凝后应立即安装托板,拧紧螺帽。

现场常见的问题

1、锚杆数量、长度低于设计值、锚杆间距大。锁脚锚杆与钢架未采用U型焊接。现场检查要把超前小导管、超前锚杆、中空锚杆、锁脚锚管(杆)详细分开检查。

2、锚杆的原材料不达标,现场要检查锚杆的壁厚和称重检验。

3、设计注浆的中空锚杆未注浆或采用砂浆锚杆代替的现象。

4、锚杆打入角度不符合设计要求

钢架

钢架是在隧道开挖初期支护期间,为使围岩保持稳定而按照隧道开挖轮廓线布设的钢格栅或型钢、钢轨等制成的支护骨架结构,钢架安装后可达到支撑围岩稳定,限制围岩变形的目的,它通常与钢筋网、喷射混凝土等结合在一起共同受力。

施工要点

1、钢架在初喷混凝土后及时架设

2、钢架不宜在受力较大的拱顶及其他受力较大的部位分节,格栅钢架的主筋直径不宜小于18mm,钢筋间焊接牢靠。

3、每节钢架间应以螺栓连接,连接板应密贴,缝隙不超过2mm。

4、钢架外缘应用钢楔或混凝土预制块楔紧,钢架应全部被喷射混凝土覆盖,保护层厚度不得小于40mm,钢架与围岩间的间隙必须采用喷射混凝土填充密实。

5、钢架加工后必须进行试拼检查,周边拼装允许误差为正负3cm,平面翘曲应小于2cm;架立位置准确,钢架间距、横向位置和高程与设计位置的偏差不超过正负5cm,垂直度误差为正负2°;分部开挖法施工时,钢拱架安装后利用锁脚锚管(杆)定位,数量为2根。下半部开挖后钢架应及时落地接长,形成闭环;两排钢架间用直径22钢筋拉杆纵向连接牢固,环向间距1m,以便形成整体受力结构。

6、钢架安装时,应严格控制其内轮廓尺寸,且预留沉降、变形量,防止侵入衬砌净空。

现场常见的问题

1、钢架基角悬空。

2、钢架间距未按设计安装,钢架间距超标严重。

3、钢架连接板未采用螺栓连接而是直接焊接。