摘 要 某厂房的既有钢梁跨度 30 m,因业态调整,新增的幕墙外荷载加大,钢梁的挠度过大不能满足实际的使用要求。传统的加固方式常有如下两种:一种是在钢梁下增设钢柱以减小既有钢梁的跨度,从而减少挠度,但新增的钢柱下的支撑点扩大了原有建筑加固范围;另一种是在既有钢梁下增设型钢,从而加大钢梁的刚度,但随着型钢的加大,整个钢梁的自重也随之增大,显然这样的做法不太经济。同时因本项目施工工期紧、施工条件受限等原因,为在现有的条件下更有效地解决钢梁的挠度问题,针对本项目的特殊性,拟采用体外预应力的方法对既有钢梁进行加固。

摘 要

某厂房的既有钢梁跨度 30 m,因业态调整,新增的幕墙外荷载加大,钢梁的挠度过大不能满足实际的使用要求。传统的加固方式常有如下两种:一种是在钢梁下增设钢柱以减小既有钢梁的跨度,从而减少挠度,但新增的钢柱下的支撑点扩大了原有建筑加固范围;另一种是在既有钢梁下增设型钢,从而加大钢梁的刚度,但随着型钢的加大,整个钢梁的自重也随之增大,显然这样的做法不太经济。同时因本项目施工工期紧、施工条件受限等原因,为在现有的条件下更有效地解决钢梁的挠度问题,针对本项目的特殊性,拟采用体外预应力的方法对既有钢梁进行加固。

根据钢梁的跨度及两端支撑情况,预应力钢绞线拟采用双折线线形。通过对体外预应力钢绞线在张力过程中的预应力损失进行分析,得到有效张拉预应力,进而得到有效的预应力钢绞线面积。通过在原有钢梁两端施加张拉力,中间设置转向块,在幕墙安装过程中,对钢梁两端分批进行张拉,从而使外荷载增加的挠度通过预应力钢绞线的张拉进行控制,在外荷载和预应力组合工况下,挠度的变形为零,避免了因为新的荷载增加而带来对既有钢梁挠度的增加。

通过体外预应力对既有钢梁的两端进行张拉,在较短的时间内完成了钢梁的加固任务,在有限的时间及其施工操作面上解决了既有钢梁挠度过大的问题,满足了工程的使用要求,且在较短的时间内获得了较大的经济价值,以期为实现低碳、环保、可持续发展的加固模式提供借鉴。

0 引 言

传统的加固方法有加大截面法、粘钢法、外包型钢、植筋等。随着城市更新步伐的加快,加固改造的广度和深度不断变化,加固方式也呈现各种方式。新技术、新材料、新工艺、新设备的不断出现,为环保、绿色的加固方案提供了新的技术支撑,使得加固越来越趋向于节能、减排的方向迈进。

体外预应力属于干作业,具有施工速度快,受施工场地操作限制小的特点。在梁跨度大、施工条件和施工操作空间受限、工期紧的情况下,采用对既有建筑(构造物)进行体外预应力加固技术,能在较短时间内满足工程的加固施工要求,并在较短的时间内实现建筑(构筑物)的使用,因而其加固方式具有较高的经济性。

1 工程实例

1.1 工程概况

本项目为某地的工业厂房,结构主体为混凝土框架 结构, 共 3 层。其东侧面的 2 ~ 3 层层高为4.5 m,既有建筑在东立面中部设置一矩形钢梁,钢梁跨度为 30 m,钢梁截面为□800 × 950 × 25,材质为Q235B(为施工后第一次加固设置)。两端通过倒锥型化学锚栓锚固在两端的混凝土梁上(钢梁两端可简化成铰接)。原先墙面为铝板墙面,荷载较轻,现因业态调整,整栋楼改为办公。东立面原来的铝板幕墙调整为玻璃幕墙,幕墙需在 2 层层高处设置幕墙支撑点,拟以原有的钢梁为竖向支撑点,幕墙支撑点所提供的竖向荷载为 12 kN/m,水平荷载可以由钢梁自身抵抗。经过复核,幕墙的水平荷载可以由钢梁承担,但其竖向荷载因为挠度过大,不满足幕墙的竖向变形要求。

现场情况为:铝板墙面均已经拆除,钢梁在自重(6.673 kN/m)作用下产生的挠度为 f 1 =38.4 mm,第一次加固时钢梁预先起拱 L /1000=30 mm,目前现场的幕墙测量挠度为 f 01 =10 mm。若根据幕墙提供的荷载 q =12 kN/m 来计(不计钢梁自重),则钢梁的挠度为 f 2 =69 mm,新增的荷载加现场钢梁现有的挠度将达到 f 02 =69+10=79 mm,无法满足幕墙的竖向变形(25 mm 以内)限值要求。

1.2 加固方案的确定

1) 拟采用增设支点法,在钢梁下部增设两根钢柱(三等分点处) ,从而减小了钢梁的跨度,可以满足现有新增幕墙荷载对钢梁的使用要求。但是新增的钢柱支承在下部楼层混凝土梁上,涉及到的梁柱均需加固,从而加大了整个加固的工作界面。且因新设置的钢柱影响了立面效果,也影响了施工的工期。

2) 拟在钢梁下面设置 T 型钢梁。T 型钢梁的增设增加了原有钢梁的刚度,可以减少原来钢梁的挠度,但新设置的 T 形截面梁需要解决的挠度变形至少应为 f =79-25=54 mm,则 T 型梁的截面高度需要增至 600 mm,并且随着截面的加大,钢梁本身的重量也在增加。对于解决钢梁挠度的问题并不经济,同时施工要求高,施工时的焊缝质量难以保证。

3) 设置体外预应力,根据既有钢梁的跨度及应力,在既有钢梁上设置预应力钢绞线,钢梁中间设置转向块,对钢梁两端进行张拉。通过预拉力的施加以减小外部荷载对既有钢梁的变形。且此加固方案施工速度快,施工工作面限制条件少。

综合以上加固方案,拟采用体外预应力加固方案。

2 预应力荷载的模拟

2.1 预应力钢筋的选型

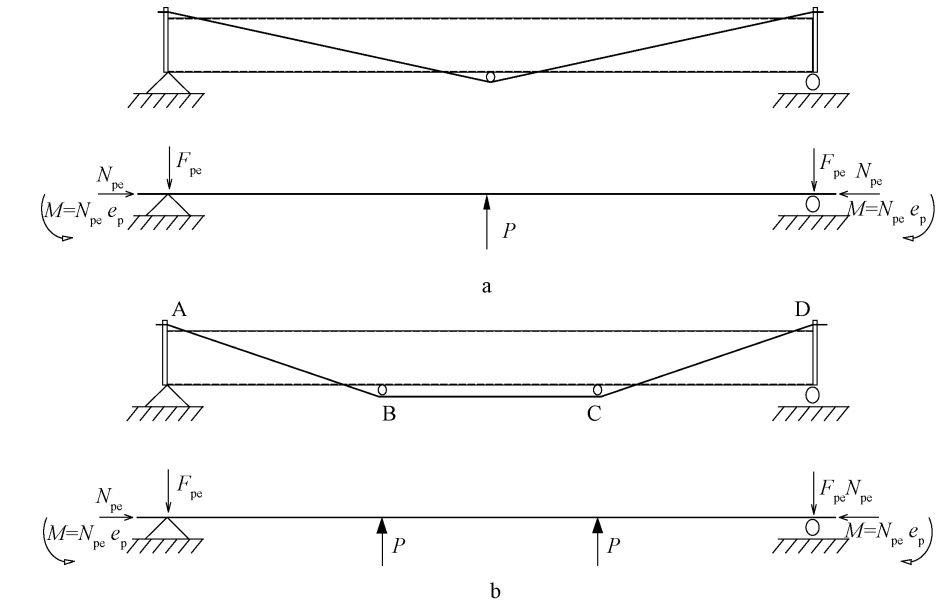

常用的预应力筋的索形图为抛物线,鉴于本项目的加固梁为钢梁,为方便索的定位及张拉,预应力钢筋的线型采用折线型(图 1a 和图 1b)。同时为了避免集中力过大对钢梁的影响,拟采用双折型线型,其位置位于梁跨的三分点处(图 1b)。

a—两分点; b—三分点。

图 1 两分点及三分点简图

2.2 预应力筋面积的估算

2.2.1 挠度试算

当考虑幕墙的竖向均布荷载 q =12 kN/m 2 时,钢梁的挠度为 69 mm。在分析中钢束荷载如按2500 kN 计算,则预应力损失如图 2 所示。可知:预应力在张拉过程中的损失约占张拉控制应力的15%(2106/2500=0.84),并在两端张拉时在端损失最大。两端张拉后钢索的反拱值为 63、273 mm,详见图 3。

图 2 预应力索张拉结果

图 3 预应力索反拱变形 mm

如在外荷载和预应力组合工况作用下,钢梁的挠度仅为 0.09 mm。即在预应力作用和新增幕墙外荷载共同作用下钢梁产生的挠度接近为 0 mm,详见图 4。预应力钢束反拱值正好可以抵抗由于幕墙新增荷载下的钢梁挠度的变形。

图 4 组合工况下钢梁变形 mm

2.2.2 预应力钢筋设置

根据 T/CECS 1111—2022《建筑结构体外预应力加固技术规程》第 5.8.2-2 条,预张拉控制应力如式(1):

有效应力取 0.6 f ptk ,选用 ? s 15.2 的预应力钢绞线,钢绞线极限抗拉强度标准值 f ptk =1860 MPa。则张拉力 N p =0.6×1860×140×16=2500 kN,预应力钢筋的面积 A s =16×140=2240 mm 2 。在钢套管内共设置2×8 ? s 15.2 钢绞线,在沟槽位置左右各设置 1 根,详见图 5。

图 5 钢梁中部节点剖面 mm

2.3 等效荷载

2.3.1 等效荷载的转化

预应力钢索的有效预拉力 N p =0.6×1860×140×16×0.85=2124 kN(0.85 为预应力在张拉过程中的损失占整个张拉控制应力的 15%,预应力损失计算详见第 2.3.2 节的过程),预应力等效应力按式(2)计算:

由式(2)得出等效均布荷载 q =24.5 kN/m, 则梁端部产生的弯矩 M = N p e p =2124×0.65=1380 kN·m( e p 详见图 6 所示),由此转化成图 7 所示的计算简图,计算结果见图 8。

图 6 e p 计算简图 mm

图 7 简化的等效计算简图

图 8 等效荷载作用下的计算结果 mm

由图 8 可知,钢梁挠度变形值 f =62.09 mm。

综合以上分析可知电算和手算校核结果基本吻合。

2.3.2 预应力钢筋损失估算

根据 JGJ/T 279—2012《建筑结构体外预应力加固技术规程》(简称《规程》) 表 5.1.3 的规定,预应力损失计算如下:

表 1 体外预应力筋的预应力损失值 MPa

1) 采用 OVM 锚具,两端张拉时,张拉端锚具变形和预应力筋内缩引起的预应力损失 σ l 1 的计算为:  ;

;

2) 转向块间的摩擦引起的预应力损失 σ l 2 ,其中表 2 中的偏差系数 κ =0.004 ,摩擦系数 μ =0.09;

表 2 摩擦损失计算值

注:表中的 A~D 位置详见图 1b;各参数物理意义见文献。

3) 预应力筋应力松弛引起的预应力损失 σ l 4 。当 σ con ≤0.7 f ptk 时, σ l 4 =  =

=  13.95 MPa。则 σ l =6.5+152.8+13.95=173.25 MPa,钢筋的有效预应力 σ pe = σ con - σ l ,则有效预应力为1860×0.6-173=943 MPa。

13.95 MPa。则 σ l =6.5+152.8+13.95=173.25 MPa,钢筋的有效预应力 σ pe = σ con - σ l ,则有效预应力为1860×0.6-173=943 MPa。

由 943/(0.6×1860)=0.844 可知,预应力损失约占 15%,故预应力损失和电算分析基本吻合。

通过对既有钢梁的应力、稳定性等分析,结果均满足 T/CECS 1111—2022 的要求,限于篇幅,此部分不在文中表述。

2.4 复核结果

通过施加预应力后对钢梁进行复核,钢梁最终的总挠度为 79-62=17 mm,小于幕墙允许竖向变形 f =25 mm 的要求。

3 局部压应力板件加强措施

体外预应力在两端张拉的过程中,端部受到集中张拉力,为避免端部节点在张拉过程中板件局部弯曲变形,锚固段处的板件采用加厚板处理,详见图 9。

图 9 钢梁端部局部详图

4 试验验证体外预应力施工过程中的关键节点处理

体外预应力施工时在钢梁中间转向块的厚壁钢套管应有足够的强度和刚度,且应满足体外束转角要求,因此对转向块应采取一定措施,即对转向块进行平滑处理,这对减少预应力的摩擦损失起到较好的作用。

施工过程中采用分批张拉,在吊装上层玻璃幕墙时张拉一半的预应力,当上层玻璃幕墙吊装好后再张拉一半的预应力。即东立面的玻璃幕墙全部安装完毕后,整个体外预应力张拉完毕。在预应力张拉过程中采用千斤顶加配套的小型油泵,并配合可顶压的变角器,减少了张拉锚固时的锚具回缩损失,从而提高了锚固的可靠性。

5 结束语

通过对体外预应力索型进行选型,选取了双折型线型。分析体外预应力钢绞线在张拉过程中的预应力损失,得到有效张拉预应力,进而得到有效的预应力钢绞线面积。施工过程中通过在原有钢梁两端施加张拉力,并在既有钢梁中间设置转向块,对钢梁两端分批进行张拉,从而使增加的外荷载对钢梁的变形通过预应力钢绞线的张拉进行控制,在外荷载和预应力组合工况下,新增荷载对钢梁的变形挠度近似为零。

对既有钢梁因挠度变形过大的问题,采用体外预应力的加固方法,避免了湿作业施工,并对施工过程中的关键节点进行控制,以减少张拉过程中的预应力损失,从而实现较好的经济价值。