知识点:风电场电缆沟 随着海上风电产业的迅速发展,海底输电电缆敷设成为至关重要的工程技术,而潮间带海上风电场受水深条件限制,导致需要候潮施工,大大增加了潮间带海上风电场的施工难度。依托江苏某潮间带海上风场35kV海缆敷设项目进行研究,该风场既有大面积高滩,又有深沟槽,地形复杂。单根海缆长短不一,长度为803~6916m,该风场采用的海缆船敷设和挖机牵引敷设相结合的施工工艺,取得了较好的效果,可为类似项目的施工提供参考。

知识点:风电场电缆沟

随着海上风电产业的迅速发展,海底输电电缆敷设成为至关重要的工程技术,而潮间带海上风电场受水深条件限制,导致需要候潮施工,大大增加了潮间带海上风电场的施工难度。依托江苏某潮间带海上风场35kV海缆敷设项目进行研究,该风场既有大面积高滩,又有深沟槽,地形复杂。单根海缆长短不一,长度为803~6916m,该风场采用的海缆船敷设和挖机牵引敷设相结合的施工工艺,取得了较好的效果,可为类似项目的施工提供参考。

一、依托工程

江苏某潮间带海上风电场项目位于江苏省管区的竹根沙海域,离岸距离约40km。风电场范围内海底高程在0~12.0m,低平潮大部分区域露滩。水深条件较为复杂,深浅不一,沟槽明显,具有典型的辐射沙洲地形特征。

场区内地基土表层以粉砂、粉土为主。场内20#机位最深,泥面标高-5.7m,此处为最深的一处沟槽,冲刷最为严重;31#机位最浅,泥面标高+0.7m,此处为最高的一处高滩,随着海床的冲涮,有缓慢堆积增高趋势。本风场35kV海缆分为8个回路,各联合单元由1回35kV集电线路接至220kV海上升压站,35kV海底电缆路由长约79.595km。海缆共计50根,最长1根缆为七回路首缆,即升压站与24#风机间海缆,长度为8325m,最短的海缆长度为803m。

二、方案预选

根据本风场35kV海缆设计路由及泥面标高情况,以海缆敷设船吃水1.8m计算,对潮间带船舶浮态作业时间进行分析。泥面标高大于-1.5m的机位,每个潮水船舶坐底时间超过6h以上,在本风场中共有44个机位。泥面标高小于-1.5m的机位,每个潮水船舶可浮态作业约6h,在本风场中共有6个机位。

方案一:浮态施工,选择浅吃水海缆船,分4次接缆施工,减少载货重量,船舶浮态时进行海缆敷设施工作业,坐底后停止作业。

方案二:浮态+露滩施工,选择吃水浅的海缆船,分2次接缆,船舶浮态时进行海缆敷设施工作业,露滩后挖机牵引海缆进行敷设。

通过综合分析比较,虽然方案一经验成熟,相对安全可靠,但接缆次数增加、船舶浮态作业时间短,工效较低。方案二中虽然露滩牵引海缆对海缆的保护要求更高,但通过技术手段可以实现,可在海床露滩后继续海缆牵引施工作业,可大大提高工效。因此以方案二作为该风场的主要施工方案。

三、设备选型

⒈船舶选型

考虑本风场水深较浅,采用非自航海缆施工船。船舶空载吃水1.6m,满载吃水2.5m。底舱除主机舱外,还布置发电机舱,主甲板布置缆盘以及海缆施工设备,除敷设、埋设海缆作业外,该船还配备海缆检测、抢修和打捞的机具和设备,快速机动,可满足浅滩风场海缆的敷设施工要求。

本风场35kV海缆8个回路,共计重约2800t。如果该船分4次接缆时,每次载缆约700t,此时吃水约1.8m。如果该船分2次接缆时,每次载缆约1400t,吃水约2.4m。考虑施工方案的匹配,选择分2次完成海缆接缆工作,此时船舶吃水约2.4m,船舶参数详见表1。

表1船舶参数表

总长/m |

75.8 |

型深/m |

3.7 |

型宽/m |

15.4 |

最大载缆量/t |

1580 |

净吨/t |

830 |

满载吃水/m |

2.5 |

⒉挖机选型

考虑潮间带水深情况,优先选用水陆两栖挖掘机。此类挖机是适用于陆地、沼泽软地面及浅水区作业环境的新型多用途挖掘机。行走装置采用多体船式浮箱结构及密封箱形履带板,能在淤泥及水面安全行走与作业。

该挖机可用于在本风场露滩的海床上进行海缆沟的开挖工作,铲斗容量0.91m?。同时该挖机在露滩海床上低速行走时,牵引力可达110kN,可在露滩的海床上拖拉海缆行走,将海缆拖拉至指定位置,具体参数见表2。

表2 挖机参数表

反铲铲斗容量/m |

0.91 |

最大挖掘半径/mm |

9920 |

工作质量/kg |

20900 |

功率/kW |

113 |

四、主要施工工艺

⒈船舶浮态施工工艺

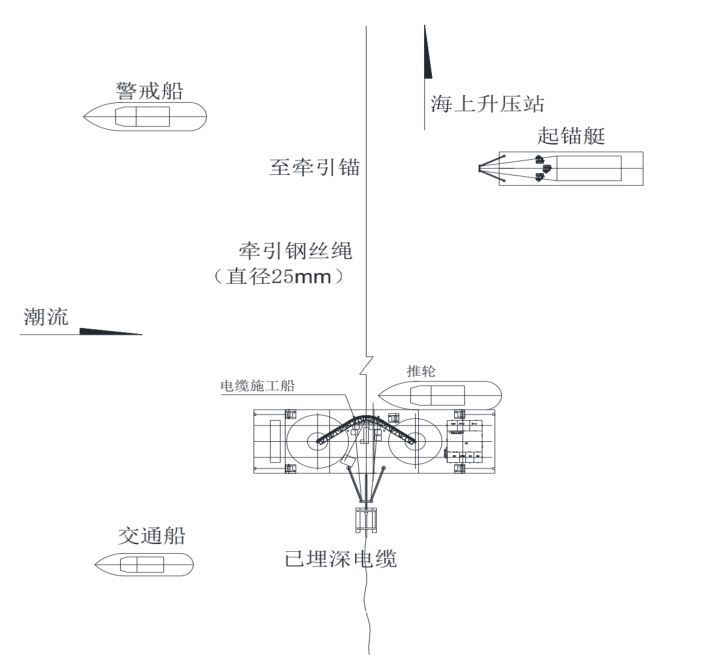

敷缆船浮态时,采用牵引锚进行移位,敷设海缆,施工总平面布置图见图1。

图1 敷缆船施工总平面布置图

船舶浮态施工主要工艺步骤包括:敷缆船进点-海缆登陆始端风机-埋设犁下水-牵引敷设-抵达末端风机-调整船位-回收埋设犁-海缆登录末端风机-敷缆船撤点。根据风机套笼“J”型管管口朝向,由锚艇绑拖海缆船进点机位,抛4个定位锚后绞锚调整敷缆船船位使入水槽面向登风机一侧。

电缆封头防水处理,安装网套,然后与牵引钢缆连接。测量入水槽距风机接线柜的距离,在设计登陆风机海缆长度的末端安装弯曲限位器及中心夹具进行保护,以防护海缆表面受损坏。电缆用布缆机送至入水槽,拖曳钢丝绳一端经过埋设机的专用电缆通道及风机通道,穿过预先设于风机通道上方的转向滑轮后,再绞于船上绞车锚头上。启动卷扬机牵引电缆头,使其缓缓进入“J”型管并向上提升,直至弯曲限制器与“J”型管喇叭口完全贴合。海缆通过风机基础通道引入风机塔筒配电柜前,考虑到以后更换电缆终端,预留一定长度作为备用。起吊埋设犁,使其缓缓脱离停放架。将海缆装入埋设犁腹部,关上门板并在埋设犁海缆出口处设置吊点,以保证投放埋设犁时海缆的弯曲半径,缓缓降落埋设犁使其平稳的搁置于海床面。

启动高压水泵、埋深监测系统,启动牵引卷扬机,其中4个定位锚保证敷缆船沿着海缆设计路由作业,一个牵引锚控制敷缆船的前进速度。作业过程中拖轮绑扎在敷缆船一侧辅助其控制方向,交通船在海缆路由上巡航,锚艇负责翻运4个定位锚至指定坐标,直至抵达末端风机。

⒉露滩挖埋施工工艺

露滩施工主要采用挖机牵引,边敷边埋的施工方式,见图2。工艺步骤为:敷缆船进点-挖机牵引海缆-抵达末端风机-海缆登陆始末端风机-挖埋海缆。

图2 露滩挖埋海缆作业示意图

根据风机套笼“J”型管管口朝向,由锚艇绑拖海缆船进点机位,抛4个定位锚后绞锚调整敷缆船船位使入水槽面向登风机一侧。

落潮后手持定位器于设计海缆路由上安置海缆牵引小车,减少牵引海缆时的摩擦力。电缆封头防水处理,安装网套,然后与牵引钢丝绳连接,由挖机牵引着海缆沿着牵引小车向末端风机牵引,海缆依靠牵引小车向前滚动直至抵达末端风机。

海缆始端由船上卷扬机牵引电缆头,海缆末端由挖机牵引,使其缓缓进入“J”型管并向上提升,直至弯曲限制器与“J”型管喇叭口完全贴合。

在牵引到位的海缆旁5m距离(绝对安全距离)用水陆两栖挖机挖沟,深度至少3m。其中每台挖机配挖机操作工1名、辅工1名、安全监督(职责:监管现场作业人员、海缆的安全)1名。挖好沟后再把海缆拉进缆沟并进行填埋。

五、浮态作业埋深与速度控制

海缆施工设计要求埋深一般不小于3m,为了确保浮态作业时敷设海缆的埋深复合要求,需要对埋设犁水刀与海床面角度进行核算并调节设置。同时根据不同的海床地质,也要控制好行进速度高压水泵压力,以满足水刀冲出足够深的沟槽,确保埋深复合设计要求。

⒈埋深控制

埋设海缆时,埋设犁雪橇板紧贴海床面前进,海缆埋设深度也就是埋设犁水力开沟刀插入土体的实际深度。该深度通过变幅水力开沟刀调节,埋设深度可在0~3.5m之间变化。埋设深度为

d=L×sinθ-s

式中:L为埋设犁水力刀长度,6170mm;s为埋设犁水力刀转轴距泥面高度,718mm;θ为埋设犁水力刀与海床面角度,可根据工程需要调节。

该工程θ设定为39°,埋设深度为d=6671×sin39°-718=3012mm。

⒉速度控制

海缆埋设速度由施工船牵引卷扬机的绞缆线速度决定,并由联接于卷扬机的变频器来控制与调节;可在0~16m/min的速度范围内控制。施工过程中,根据不同土质情况,埋设速度一般控制在3~15m/min,本工程针对前期路由调查的地质情况控制为3~8m/min,高压水泵压力控制在2.2MPa左右,可保证海缆施工的正常敷设。

六、露滩作业海缆牵引力控制

根据本风场35kV的海缆路由设计,共计42根支缆,长度为803~1247m;8根首缆长度为2440~6916m。海缆牵引过程中,单根海缆所受的牵引力会有所不同,需进行计算分析,以控制海缆牵引力,避免受力过大,损伤海缆。

海缆最大允许牵引长度计算公式为:

L=T/(μGg)

式中:海缆理论重量G=35kg/m;海缆最大允许牵引力T=50kN;重力常数g=9.8N/kg;海缆与海床面滑动摩擦系数取0.2;计算的处最大牵引长度为728m;采用专用小车后,滚动摩擦系数取取0.1;计算得出最大牵引长度为1457m。

综上可知,采用专用小车可减少海缆所受的牵引力,可满足42根支缆的单根牵引的要求。由于8根首缆较长,不能用挖机直接牵引整根海缆,单次最大牵引长度不得超过1428m。

七、结语

潮间带海上风场不同于深水风场,受潮水影响较大,在开工前应做好海床扫测工作并做好技术分析,选取适用的设备,制定科学合理的施工工艺,根据现场实际泥面标高、水深情况,选取最适用的施工工艺。

本风场结合实际情况对50根不同的海缆,分别采用浮态时船舶敷设和露滩时挖机敷设相结合的方式,解决了船舶坐底后无法继续施工的问题,同时采用专用拖运小车协助海缆牵引,大大降低了拖缆过程对海缆造成损坏的可能性。该施工工艺因地制宜,顺利的完成了整个风场35kV海缆的施工,为以后类似工程积累了宝贵的施工经验。

本风场场区内地基土表层以粉砂、粉土为主,露滩后,海床较硬,无人员设备下陷的情况发生。采用本方法施工时,需对海床地质做好分析,对于软土地质的海床施工,需要做好防止人员和设备的下陷入泥的措施,方可取得较好效果。

相关推荐链接: