本文结合某电解铝厂烟气余热回收需求的实例,对烟气余热系统进行设计,并进行运行效益分析。介绍了烟气余热回收系统;同时对水泵的选型计算、补水处理提出了处理方法。 余热是在一定经济技术条件下,在能源利用设备中没有被利用的能源,也就是多余、废弃的能源。它包括低温废气余热、冷却介质余热、废汽废水余热、高温产品和炉渣余热、化学反应余热、可燃废气和废液余热以及高压流体余压等七种。根据调查,各行业的余热总资源约占燃料消耗总量的

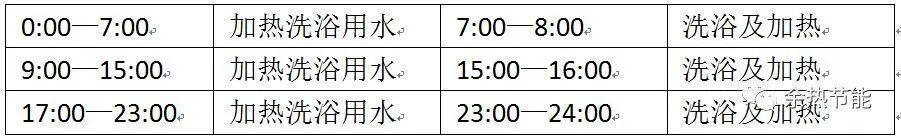

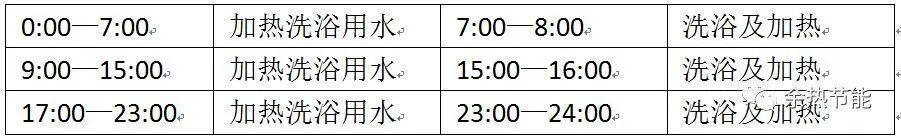

洗浴用进水温度:

5

℃,加热后洗浴用水温度:

40

℃。

整个余热回收系统由热管换热器、循环水泵、水箱、全自动软水器、除氧器以及电气控制系统组成。

回收余热的关键在于换热器的选取和工艺流程系统的设计,只有选用合适的换热器类型和设计合理的回收系统,才能最大化的回收烟气中的热量,才能实现节能增效的目的。

根据电解铝厂烟气高腐蚀性、烟气量大并结合烟气温度变化的特点,选用翅片式热管换热器进行设计。

翅片热管换热器换热面积大,换热效率高,成本适中,操作简单,便于维护,每根热管单独工作,亦可单独更换。如下图所示:

热管换热器主要由水箱、热管和烟箱组成。运行时电解铝产生的废烟气从设备烟箱中通过,烟箱中的热管吸收烟气中的余热传到给水箱中的水,使水受热升温,产生热水,温度可达90度。热管换热器的特点如下:

(

1

)结构紧凑,是普通换热器体积的

1/3

左右;

(

2

)采用镍基钎焊翅片管技术,耐腐蚀,设备使用寿命长;

(

3

)烟气侧阻力低

,

可以满足锅炉内负压的要求,设备烟气侧热管采用的是翅片管

,

两侧门可打开

,

不容易积灰

,

清灰方便

(

5

)单根热管或部分热管损坏,两种介质不互串,不影响设备的正常使用。

(

6

)热管的等温性使管壁温度可全部控制在烟气露点之上

,

避免结露及低温酸露点腐蚀

;

(

7

)热管换热器放在主烟道的旁路上

,

换热器的检修和清灰

,

不影响生产的正常运行。

(

9

)换热效率高,较传统换热设备热效率提高

20%

以上;

(

10

)设备阻力低,阻力

≤15mmH2O

;

循环水经水泵升压后经进水口进入换热器水箱体,在水箱内吸收热管的热量并逐渐升温,最后由出水口流出。出水口水温可通过设置在出水口的测温系统监测。并可对出水温度进行设定,通过测温系统传到

PLC

控制系统,控制系统按设定的温度通过调节阀对工艺水流量进行调解。

选择水泵是采暖换热站系统设计中的重要部分,合理设计水泵不仅能保证系统运行达到预期效果,而且还能保证采暖系统的经济性和可靠性。

循环水泵的台数应根据最佳节能运行和系统的规模及调节的方式确定。设计考虑任何情况下循环水泵不应少于

2

台,并且当其中任何一台停止运行时,其余水泵的总流量应能满足系统最大负荷

110%

循环水量。

本系统采用封闭循环,设两种规格循环泵。其中大泵用于采暖期循环,加热后的热水供采暖及洗浴用水;小泵用于非采暖季节的洗浴用水。

循环水泵的承压能力和耐温能力,应高于循环水供热系统的最大工作压力和最高工作温度的

10%

—

20%

为宜。循环水泵常设置在热管换热器被加热水(循环水)进口侧,以保障泵的安全运行。若设置在热管换热器出口侧,则循环泵应选择耐热

R

型热水泵,并且转速宜小于

1800r/min

的泵型规格。

本系统通过计算选取

2

台循环水泵(大泵),流量为

100m3/h

,扬程为

45m

;

2

台循环水泵(小泵),流量为

10m3/h

,扬程为

45m

。

该项目整个系统最好用热用户高度为

12m

,整个系统最高建筑物与换热站的高差

10m

,相应水温的汽化压力为

46KPa

,附加余量

5m

,计算扬程为

31.6m

。补水泵流量取正常补给水量的

5

倍,正常补给水量一般为系统水量的

1%

。

系统的补水量应是热网循环水量的

1%

—

2%

,一般大型的热网系统取下限,小型的热网系统取上限。补水泵的容量一般取系统补水量的

4

—

5

倍。

通过计算,选取

2

台补水泵,流量为

4.5m3/h

,扬程为

32m

。

为防止余热回收系统及管道腐蚀和结垢,补水应经软化处理。

补水水源采用工业水、河水时,往往因为水质的问题,易造成热网加热设备、管道以及用户的散热器结垢和腐蚀,甚至堵塞,严重影响供热效果,致使热网寿命降低。因此要对热网的补水水质进行严格控制,其水质的溶解氧应不大于

35mg/L

(

CaCO3

),

PH

值(

25

℃)应在

7

—

8.5

之间。

由于该系统给水未经处理,对给水应进行软化处理,并对补水进行加药除氧处理。选用全自动软水器(

5t/h

)一台,自动加药除氧器(

G=10L/h

)。

设计余热回收系统时,补水箱和软水存储箱的容量可按补水泵的容量进行选择。

热回收量:8.15×106kj/h(折合2262.73kw);

回水温度:60℃;

出水温度:80℃(采暖水循环使用);

进气温度:110℃;

排气温度:100℃;

循环水量:90t/h;

热回收量:5.88×106kj/h(折合1634.28kw);

回水温度:60℃;

出水温度:85℃;

洗浴供水温度:45℃;

进气温度:145℃;

排气温度:120℃;

冷却水量:42t/h;

余热回收系统全年四季用于加热洗浴用水,每天运行

6

小时;冬季用于采暖,采暖期按

3

个月计。每年回收余热:

3.03×1010kj

假设锅炉燃煤热值:5000Kcal/kg

锅炉的效率:75%

与采用锅炉制备热水相比,年节约煤:

3.03×1010/4.18/5000/1000/0.75≈1933.32吨

每吨煤按800元计:1933.22×800=154.67万元

年节约用煤约154.67万元。

综上所述。电解铝厂烟气排放量大,且属于中低温烟气,腐蚀性强,假如能有效开发利用,将会带来显著的社会经济效益。对案例中的电解铝厂进行烟气余热回收改造的方案是可行的。

本文从该电解铝厂实际烟气排放情况出发,结合烟气数据,对电解铝厂烟气余热回收系统进行了系统设计,提出了循环水泵选型的建议性意见,并进行了运行指标和节能效益的量化分析,对节能工作具有重要的参考意义。

推荐资料(点击文字跳转):

知识点:电解铝企业烟气余热的再利用