控制排口总氮达标的方法(除去硝态氮) 在污水处理中,往往是新标准出台后,相关对应技术手段仍存在滞后性,对总氮而言,最常规的方法为通过微生物生理代谢将有机氮氨化为氨氮,继而硝化为硝态氮,再还原为氮气。这套流程中前两步比较容易实现,但最后一步存在技术本身的局限性。 举例说明:一家生化进水总氮指标在253ppm的氮肥厂,日产水量2000m3/d, 设计流量1000m3/d的内循环脱氮除磷生化反应池两组,每组平面尺寸50×4m2,总占地面积为400m2,定水力停留时间为24h,该构筑物基建投资156万元。运行一个月,出水总氮维持在70-120mg/l之间,通过延长停留时间、增加好氧段曝气强度以及内回流调整,出水总氮降为50-60之间,依然不达标。

控制排口总氮达标的方法(除去硝态氮)

在污水处理中,往往是新标准出台后,相关对应技术手段仍存在滞后性,对总氮而言,最常规的方法为通过微生物生理代谢将有机氮氨化为氨氮,继而硝化为硝态氮,再还原为氮气。这套流程中前两步比较容易实现,但最后一步存在技术本身的局限性。

举例说明:一家生化进水总氮指标在253ppm的氮肥厂,日产水量2000m3/d, 设计流量1000m3/d的内循环脱氮除磷生化反应池两组,每组平面尺寸50×4m2,总占地面积为400m2,定水力停留时间为24h,该构筑物基建投资156万元。运行一个月,出水总氮维持在70-120mg/l之间,通过延长停留时间、增加好氧段曝气强度以及内回流调整,出水总氮降为50-60之间,依然不达标。

在这样的情况下再建二级生化池仍需占用较大面积,且不能保证水质达标,同时基建工期长,后续管道维护以及现场操作十分复杂,那么,如果能够不建二级生化池还能稳定达标该怎么做?

湛清环保经过三年对反硝化过程各项因素进行研究,总结出制约硝态氮去除的几项关键点,一是微生物富集慢、存活时间短,在工业废水中,大多数企业具有毒性强、盐分高、水质波动大的特点,而传统微生物在理化环境发生巨变时没有很好的耐受性,甚至直接死亡,导致污泥有效负荷不断降低;而是生化池庞大的体积使老化死亡的菌种难以快速排出,造成池体出现大量无效空间,限制了微生物的繁殖。

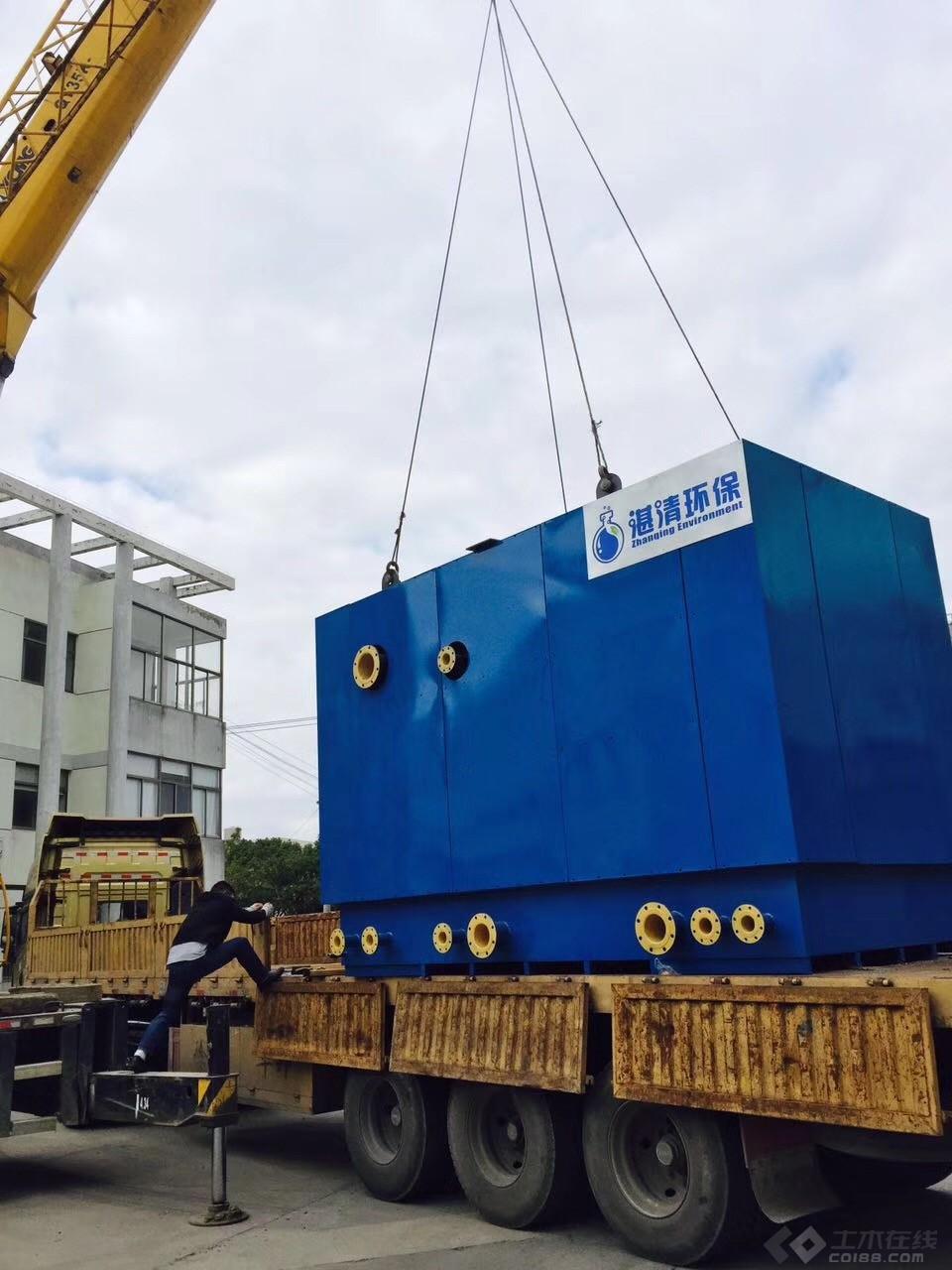

通过不断改进,湛清环保推出了HDN-高效脱氮反应器,不仅解决了传统生化法的局限性,还使脱氮负荷高达2.0kgN/m38226;d,更突出的是将反应器体积压缩到了2×3×3m3,大大减少了对土地的占用。

其核心技术包括:

专门培养的反硝化菌;通过在细菌生物实验室进行培养,改变细菌的刺激条件诸如pH,重金属浓度,COD含量,有毒物质,盐分等,筛选最有效的反硝化菌,能够适应工业废水的高毒性,高盐分,水质波动大的特点。专业定制的多孔填料;通过对多孔材料进行表面处理,增加了填料的比表面积,使得单位面积填料上附着了大量的微生物,进而减少了水质停留时间,硝酸根总氮离子快速转换为氮气排出去。氮气快速释放技术;滤池内部流态经过特殊优化设计,建立了顺畅的排气微通道,促使生成的氮气快速从内部排出,减少反应器死区及无效空间,提高了反应器稳定性和脱氮效率。

这项反应器还具有以下优势:

脱氮效率高——正常运行脱氮负荷1kg N/m³·d,出水总氮稳定达标。占地面积小——10t/h的处理量,降低20mg/L总氮,占地面积仅6㎡。易操作维护——全自动控制,无需更换填料,反冲洗水量少、频率低。污泥产量少——反冲洗排出的少量微生物回流至生化池继续分解。运行成本低——去除20 mg/L的总氮,吨水成本小于1元。