自70年代以来,盆式橡胶支座已在我国公路和铁路桥梁上广泛应用,南京长江第二大桥北汊桥采用了主跨165m的连续梁,其支座竖向反力达65000kN,该桥由交通部第一公路勘察设计院设计。为确保大吨位支座设计的可靠性,由交通部第一公路勘察设计院(简称公路一院)会同铁道部科学研究院铁道建筑研究所(简称铁科院铁建所)和中国路桥公司新津筑路机械厂(简称新津厂)共同开展65000kN抗压盆式橡胶支座的设计研究工作。

一.南京长江第二大桥65000kN盆式橡胶支座设计技术要求

南京长江第二大桥北汊主桥支座设计竖直反力为65000kN,其中恒载反力为59150kN,活载反力5850kN。

支座纵向水平力;

(l)温度力十制动力1980kN,占设计竖向反力的3.05%;

(2)技术设计用支座摩阻力为3980kN;

(3)纵向地震水平力为7040kN,占设计竖向应力的10.83%。

支座纵向水平位移为±4O0mm。

支座设计最大转角为40'(0.0116rad)。

二、支座研究方案确定

南京长江第二大桥北汊主桥支应反力达65000kN,系目前国内反力最大的支座,作为盆式橡胶支座,国内已有大量且成熟的使用经验,支应最大应力已达45000kN(奉浦大桥),1995年8月欧洲标准化委员会第167技术委员会颁布了PrEN1337-5“盆式橡胶支座”标准,对盘式橡胶支座的设计、构造及性能测试作了更明确的规定。本次研究是根据国内盆式橡胶支座的使用经验,结合欧洲PrEN1337-5“盆式橡胶支座”标准,对盘式橡胶支座进行必要的补充研究,以确保南京长江第二大桥支座的可靠性。主要试验研究项目如下:

l.模拟支座的抗压承载能力试验;

2.按欧洲标准进行支座转动试验,测定紧箍圈及钢盆的磨损情况和承压橡胶板的工作状态。

三、4700kN模拟支座的设计及其性能试验

1.模拟支座的设计

根据欧洲标准型式试验时支座承压橡胶板的直径通常有φ450mm和φ600mm两种,鉴于我们的试验能力,采用φ450mm的承压橡胶板作为设计模拟支座的依据。

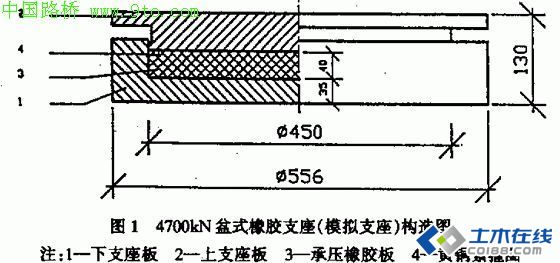

经对南京长江第二大桥65000kN支座初步设计,橡胶容许平均压应力为30MPa,钢盆盆环应力为102.29MPa,在保证模拟支座橡胶应力和盆环应力与实桥支座相同的条件下,设计出模拟支座如图1所示,此时模拟支座的设计承载力为4700kN,模拟支座采用了两层10mm*15mm的黄铜作为紧箍圈,盆环和盆塞之间的间隙为1±0.05mm。

2.4700kN模拟支座抗压试验

在将支座进行抗压试验之前,先按欧洲标准将支座的承压橡胶板放火热空气烘箱中,在70℃条件下,加热72h,取出后在空气中放置24h.使之冷却,然后在承压橡胶板表面涂以295硅脂,放人支座钢盆中,进行抗压试验。

抗压试验过程中,用百分表和千分表分别测定支座的垂直压缩变形和径向变形。在设计荷载下支座的垂直压缩变形分别为0.48mm和0.50mm,为支座总高的0.37%和0.38%,远小于 2%的限值。盆环的最大径向变形分别为0.023mm和0.026mm,为盆环口径的0.0051%和0.0058%,远小于0.05%的限值。符合现行交通部标准JT3141-90“公路桥梁盆式橡胶支座”的要求。支座的抗压弹性刚度分别为17321kN/mm和19048kN/mm。

抗压试验后的支座,经拆开检查,支座钢盆、紧箍圈和承压橡胶板完好无损。

3.4700kN盆式橡胶支座转动磨耗试验

在1995年欧洲标准PrEN1337-5“盆式橡胶支座”中,规定将转动磨耗性能作为生产支座型式检验的一项指标。根据欧洲标准,盒式橡胶支座的紧箍圈拟采用黄钢圈、不锈钢圈、聚甲醛(POM)和填充聚四氟乙烯等材料。我国公路、铁路用盆式橡胶支座以往均采用钢环,由于钢制紧箍自其硬度和盆环内壁相当,在反复转动过程中可能造成对盆环内壁的磨耗,影

响对承压橡胶板的紧箍作用,此次南京长江第二大桥用支座拟参照欧洲标准采用黄铜紧箍圈。因此必须通过转动磨耗试验以检验黄铜紧箍圈、盆环和承压橡胶板的磨损情况,显示钢盆、钢塞和黄铜紧箍圈的密封状态以及黄铜紧箍因密封的适应性,以确保支座的使用性能。

(1)转动磨耗试验的方法

转动磨耗试验装置如图2所示。试验前应先将承压橡胶板在70℃热空气箱内放置72h,冷却后表面涂硅脂,放人钢盆内,通过一个反力架,由5000kN千斤顶对支座施加正压力4700kN,试验支座上、下各一个,中间设加载梁,在加载梁的一端用一台200kN的疲劳试验机,对支座施加反复转动力矩,使试验支座产生呈正弦波变化的±0.0035rad的转角,其转动频率为

0.5Hz。反复加载直到支座盆塞与盆环的相对运动距离累计达到2000m。在试验过程中连续记录转动力矩、转动角和临近黄铜紧箍圈处的钢盆温度。达到要求的磨耗次数后,取出试件,检查承压橡胶是否从钢盆中挤出,测量黄铜紧箍圈确定磨耗程度,并记录试验期间恢复力矩的上升值和钢盆温度的变化情况。

(2)转动磨耗试验过程

试验过程中记录了200kN疲劳头的荷载变化情况,由此得出支座转角和转动力矩的相对关系如图3,图中Mθ为两个试验支座的转动力矩。由图3可见,θ-Mθ关系不是纯线性的,而是形成一个滞回曲线,该曲线与欧洲标准的图示是一致的,滞回曲线表明支座的转动过程中存在转动阻尼。

试验过程中对支座的转角、转动力矩和试件温度变化进行了记录。温度的变化用点温计在邻近承压橡胶板部位的钢盆上测定,同时记录环境温度的变化,试验过程中,钢盆温度比环境温度升温2~3℃。试验过程中转动力矩与磨耗距离的关系见图4。由图4可见转动力矩随着磨耗距离的增加而增大。在累积转动距离到300m左右逐渐趋于稳定,随后支座的转动力矩仍略有增加,但增加幅度很小。

(3)转动磨耗试验结果

经63.492万次转动磨耗后的支座,拆开作外观检查,未发现承压橡胶板从紧箍圈缝隙中挤出的现象,承压橡胶板完好无损;未发现上支座盆塞在黄铜紧箍圈中产生压痕的现象,黄铜紧箍圈完好;未发现钢盆盆环内侧及盆塞凸缘上有磨损的痕迹。

对试验后的黄铜紧箍圈的磨损量采用截面量测法和称重法进行测定。截面量测法测定转动方向直径处(磨耗距离为2000m处)的黄铜紧箍圈截面,测定结果最大磨损量为3.40%。称重法是通过黄铜紧箍圈试验前后的重量损失来计算截面磨损百分率。按称重法测定的支座黄铜紧箍圈截面的最大磨损百分率为5.54%,均小于欧洲标准10%的限值。

为了检验经过转动磨耗试验后的支座是否仍能正常使用,我们将试验支座再次进行抗压试验,测定其抗压刚度和荷载变形曲线。转动磨耗试验前后支座的荷载变形曲线基本上是一致的,支座的荷载变形仍呈直线变化,支座抗压性能基本不变,抗压刚度分别为19048kN/mm和18315kN/mm,说明黄铜紧箍圈工作性能正常。

(4)小结

通过两个PZ4700kN支座的抗压和转动磨耗试验的检测,盆式橡胶支座采用黄铜作为紧箍圈,其耐转动磨耗的性能良好,完全能满足盆式橡胶支座使用性能的要求。

四、南京长江第二大桥65000kN大吨位盆式橡胶支座设计建议

通过以上模拟支座的抗压和转动试验,并参照欧洲标准对南京长江第二大桥65000kN大吨位盆式橡胶支座的设计参数,提出如下建议:

(1)承压橡胶板的平均承压允许应力为30MPa;

(2)聚四氟乙烯板的平均承压允许应力为30MPa;

(3)支座钢盆盆环最大环向拉应力按拉密公式计算;

(4)支座紧箍圈采用黄铜制成,其截面尺寸参照欧洲标准办理;

(5)支应加工时必须严格控制盆环和钢盆塞之间的间隙,其最大径向间隙不得超出lmm;

(6)与支座接触的混凝土部分的标号应不低于C50,并在支承部位的混凝土中配置足够的钢筋网。

五、南京长江第二大桥65000kN盆式橡胶板支座的监制

为了确保支座的加工质量,受南京长江第二大桥建设指挥部的委托,铁道部科学研究院对65000kN盆式橡技支座的加工质量进行了全面的监制,该支座由新津厂负责加工,铁科院派监理人员驻厂半年,对支座用原材料材质、机加工精度和支座的总装质量进行全面监理。在监理过程中进行了质量控制和进度控制,制定了详细的监理实施计划,并重点控制了以下加工质量:

(1)支座加工图纸及主要部件加工工艺审核;

(2)原材料的质量控制及材质性能复检。除对常规用钢板进厂后进行材质复检外,重点监理了铸钢件铸造及超声波探伤检验;聚四氟乙烯滑板原材料性能检验、协作厂成型设备能力考核及成型工艺监督;承压橡胶板制作的原材料性能检验、协作厂成型设备能力考核及加工过程中的原材料抽检等;

(3)支座主要部件的机加工公差及精度配合控制。重点控制钢盆内径与盆凸的公差配合,黄铜密封圈与钢盆内径的公差配合等;

(4)支座组装过程中重点监理钢盆内壁涂5201硅脂,聚四氟乙烯滑板表面储硅脂坑内涂抹硅脂的饱满程度等;

(5)支座外表涂装质量检验,包括喷锌质量及油漆涂装的漆膜厚度控制。

监理人员在16个65000kN支座加工过程中,通过铸件超声波探伤,检查出两铸件缺陷超过标准要求而报废;监理在对协作厂的加工设备能力考核中,发现有的橡胶生产厂的硫化机设备能力不足,无法保证φ1650 * 150mm承压橡胶的成型压力;此外监理也发现个别聚四氟乙烯滑板材质质量不符合设计要求,重新加工并予更换。通过对支座加工进行质量监理,对确保大吨位支座的质量起到了重要的作用。