摘要 :内蒙古某化工有限公司 200m 3 /h 高盐废水零排放项目,采用非均相催化臭氧氧化工艺对系统中以聚烯类、二氯乙烷等有机物为主要污染物的高稳定性、难降解的高倍浓缩液进行处理,将 COD 从 350mg/L 左右降至 175mg/L 以下,去除率在

摘要 :内蒙古某化工有限公司 200m 3 /h 高盐废水零排放项目,采用非均相催化臭氧氧化工艺对系统中以聚烯类、二氯乙烷等有机物为主要污染物的高稳定性、难降解的高倍浓缩液进行处理,将 COD 从 350mg/L 左右降至 175mg/L 以下,去除率在 50% 以上, O 3 /C (臭氧投加量与有机物去除量比耗)为 2.5 ,催化接触反应时间为 40min 。浓缩液结晶产品氯化钠的质量满足国标《工业盐》( GB/T 5462—2015 )中的日晒工业盐一级标准,并能有效解决零排放系统因长期运行后有机污染物的富集而影响工艺稳定性的问题。非均相催化臭氧氧化工艺设备总投资 586 万元,运行费用为 4.19 元 /m 3 。

我国高盐废水产生量约占总废水量的 5% ,且每年仍以 2% 的速率增长,高盐废水处理是现阶段工业发展面临的重大环保问题。

内蒙古某化工有限公司为推进产业转型升级,以科技创新推动企业持续发展,努力建设技术先进型、资源节约型、环境友好型企业。公司在环保治理方面投入了大量的资金和技术,将厂区综合废水深度处理及回用系统的反渗透浓水进行了回用、分离浓缩、蒸发结晶分盐等处理,使处理后的合格出水回用作生产用水,分离出来的结晶盐类作为副产物外售。整个项目达到了废水零排放、无机盐分质结晶后资源化利用的目的,实现了社会效益、环境效益和经济效益的和谐共赢。

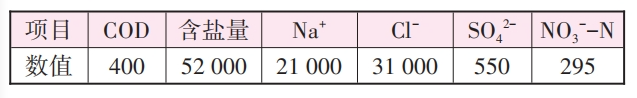

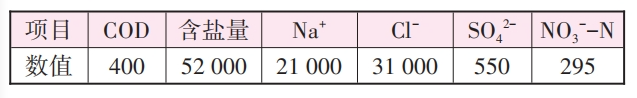

零排放项目的进水为厂区综合废水深度处理及回用系统中反渗透装置的浓排水,经零排放处理工艺中回用处理部分的膜分离后,膜装置的浓水再经过二次高倍浓缩分离,分离浓缩液进入非均相催化臭氧氧化系统处理,具体进水水质见表 1 。

表 1 进水水质

mg·L -1

本高盐废水零排放项目处理出水回用作生产用水,工艺中分离出来的副产物结晶盐有两种:一种为一价盐氯化钠,另一种为二价盐硫酸钠。氯化钠质量按《工业盐》( GB/T 5462—2015 )中日晒盐一级标准执行,其中盐溶化为 NaCl 300~315g/L 的饱和盐水后,要求 TOC≤10mg/L ;另外,因整个项目处理系统为废水零排放,长期运行后会存在因有机污染物富集而影响工艺稳定性的问题。因此,需对浓缩液中的有机污染物进行降解处理。通过对整个项目系统的物料平衡核算分析和对浓缩液中 TOC 与 COD 的相关关系推算,结合项目实施的经济合理性等因素综合考虑,设计按照控制浓缩液中 COD≤200mg/L 考虑,即非均相催化臭氧氧化工艺段对有机物的去除率至少为 50% 。

该公司厂区综合废水中主要含有聚烯类、氯乙烯、聚乙烯醇、二氯乙烷和无机酸碱等污染物质,废水处理及回用工艺为:混凝沉淀 + 水解 / 接触氧化 + 二沉池 + 混凝沉淀 + 多介质过滤 +UF+RO 。零排放项目进水为综合废水处理及回用工艺系统中反渗透装置的浓排水,其水质特点为:含盐量较高( 10000mg/L 左右);硬度高(总硬度以 CaCO

3

计 2500mg/L )、碱度大、二氧化硅含量高( 50mg/L );有机物含量较高,成分复杂,经深度及回用系统处理后可生物降解和易于氧化分解的有机物均已被去除,浓排水中剩余的有机污染物性质表现为稳定性高、降解难度大和不可生物降解等。浓排水经零排放工艺前端预处理后,硬度、碱度和二氧化硅均可去除,但剩余的盐分和有机物通过后端工艺浓缩后污染物浓度成倍增大,含盐量( TDS )高达 52000mg/L 、氯根( Cl

-

)为 31000mg/L 、 COD 为 400mg/L 。对于此类高盐分、高浓度和高稳定性的难降解有机废水,处理技术难度大,常规技术难以达到相应效果。

非均相催化臭氧氧化技术以臭氧为氧化剂,在固相催化剂的作用下,高效降解和矿化有机物,表现为快速、无选择地去除 COD 和 DO ,兼具高速脱色、去除异味和消毒作用,具有反应时间短、矿化能力强等特点,广泛应用于难生物降解有机废水及物料母液处理。非均相催化臭氧氧化技术以负载型多金属及其氧化物、特种陶瓷、特种硅胶、改性天然矿物质等为催化剂,以臭氧或协同双氧水为氧化剂,降解和矿化有机污染物。主要机理: ① 产生自由基。在催化剂表面,臭氧分子与水分子或表面羟基通过链式反应产生大量自由基,例如羟基自由基 ·OH 、超氧自由基、过氧化羟基自由基和自由氧原子等。 ② 自由基反应。自由基在催化剂表面或液相主体与有机污染物反应,使之迅速降解乃至矿化,使普通臭氧氧化所不能降解的高稳定性、难降解的有机污染物瞬间分解和氧化为 CO

2

和 H

2

O 。

难降解有机废水处理常用的高级氧化处理技术及比较见表 2 。

表 2 难降解有机废水常用高级氧化处理技术对比

由表 2 可知,芬顿 / 类芬顿工艺和催化臭氧氧化工艺处理效果均较好,芬顿 / 类芬顿工艺工程投资较催化臭氧氧化工艺稍低,但运行成本高于催化臭氧氧化工艺,同时反应过程中会产生大量的副产物化学污泥,带来二次污染污泥处理的问题。芬顿工艺投加的药剂种类多,操作运维较为复杂;双氧水药剂属于甲类物,储存使用要求较高,管理较麻烦。催化臭氧氧化工艺虽然工程投资较高,但运行成本相对较低,占地面积小,且无污泥产生,在工艺中使用后无残留,操作管理和维护也简单。从技术的先进可行性、运行费用省、无二次污染、运行管理方便性和占地面积省等综合因素考虑,本零排放项目中高盐浓废水有机物降解处理选择采用非均相催化臭氧氧化工艺,具体工艺流程见图 1 。

图 1 高盐浓废水处理工艺流程

催化剂载体一般都是采用表面积较大的物质,使负载在上面的催化活性组分具有较大的暴露面积,这样即使是表面积小的活性组分也可有较大的催化活性。选择载体时通常需考虑以下因素:稳定性好,在反应或再生过程中性能不会改变;机械强度好、硬度高、耐磨性能好,不易损耗;比表面积大,呈多孔状结构,孔径、孔体积适宜等。

在工业废水处理中常用的催化剂载体有铝基和炭基两种,具体特性见表 3 。

表 3 催化剂载体性能比较

由表 3 可知,在对有机污染物的去除方面炭基载体较铝基效果好,并且因本项目为废水资源化零排放项目,催化剂中溶出的二次污染物将会影响产品水和产品盐的品质,增加处理工艺的复杂程度,因此在本项目中催化剂采用了浙江大学环境技术研究所开发的炭基结构 ETECH-ⅡB 型工业废水用催化剂,颗粒活性炭负载过渡族金属结构,主要物理参数为:比表面积 1000~1200m2/g 、堆积密度 0.50~0.55g/cm3 、强度 ≥95% 、灰分 ≤5% 、粒径 2 ~ 5mm 。

在非均相催化臭氧氧化处理工艺中,臭氧作为反应体系的主体,其消耗量是整个设计及运行过程中需要考虑的一个重要因素。臭氧的浓度决定了羟基自由基 ·OH 的产生量,对催化氧化效果起到了决定性的作用。根据项目前期的试验研究,在进水 COD 为 390mg/L 、同种类型催化剂、反应接触时间为 30min 的条件下,不同臭氧投加量与有机物去除率的关系见表 4 。

表 4 不同臭氧投加量下的有机物去除率

由表 4 可知,随着臭氧投加量的增加,有机物的降解率随之增大。臭氧投加量的增加使得臭氧直接氧化有机物的作用加强,同时增加了反应体系中活性自由基的产量,大量的羟基自由基等活性自由基促进了对水中有机污染物的降解。

对于本项目的臭氧比耗,参照该技术在某印染废水深度处理项目中的应用案例, COD 从 100mg/L 降到 50mg/L 以下的臭氧比耗为 2.0 ,结合试验结论及本项目废水特性综合考虑,臭氧比耗按 2.5 设计。

本项目设计臭氧发生器 2 套,单套臭氧产量 10kgO

3

/h ,富氧源,臭氧浓度 8%~10% ,功率 75kW ,产量调节范围 10%~100% ,配套相关制氧系统;臭氧尾气破坏器 1 套, 20kgO

3

/h 臭氧发生器配套,功率 5.5kW 。

非均相催化臭氧氧化反应的主要反应机理有三种,首先是有机分子在催化剂表面吸附,然后与气液相中的臭氧发生反应;第二种是臭氧吸附在催化剂表面上,与之反应生成羟基自由基 ·OH ,并与有机物发生反应;最后一种是有机分子以及臭氧全部被化学吸收,而吸附组分之间发生相互反应

。在催化剂的表面存在一些能吸附反应物分子的特别活跃中心,称为活化中心,反应物在催化剂表面的活性中心能形成不稳定的中间化合物,从而降低了原反应的活化能,使反应能迅速进行。催化剂表面积越大,其催化活性越高

。

对于结构性状已经固化的催化剂,接触反应时间是反应效果的主要影响因素。有研究表明,羟基自由基 ·OH 的存在寿命非常短,保持时间只有 77ns ,其扩散距离也很短,只有 20nm 。当接触反应时间过短时,羟基自由基 ·OH 与水中的有机物分子同步结合氧化反应(即臭氧在催化剂表面产生羟基自由基 ·OH 的同时与有机物同步氧化反应)的概率降低,氧化去除效果较差。在这种情况下,即使通过增大臭氧投加量,也难以达到所需要的处理效果。曾有实验研究结果表明,当在处理效果较好的系统中增加催化剂的投加量时,反应降解速率并没有明显变化;但是当催化剂投加量降低至一定值时,反应效率会明显下降。因此,催化剂的投加量只要能满足催化氧化反应的需求即可,用量过多对反应的促进作用不大,并且会增大项目投资成本,不经济。

根据项目前期的试验研究结果,在同种类型催化剂和相同有机物去除率的情况下,不同接触反应时间的技术经济比较见表 5 。

表 5 不同接触反应时间的技术经济比较

参考该技术在现有项目案例中的接触时间多为 30~60min ,结合上述分析,本项目设计接触时间按 40min 考虑。

臭氧高效溶解装置主要用于臭氧与废水的充分混合反应,提高反应效果。设臭氧高效溶解装置 1 套,设备尺寸

?

2.5m×4.8m ,设计流量(按臭氧气体) 150m

3

/h ,设备材质为碳钢衬四氟;气、水混合器 1 套,设备尺寸 DN200 ,材质 TA2 ;进水提升泵 2 台( 1 用 1 备),

Q

=45m

3

/h ,

H

=0.15MPa ,

N

=7.5kW ,过流部件为双相不锈钢 2507 材质。

臭氧催化氧化装置主要用于臭氧与废水的催化反应,在装置内固相催化剂的特殊催化作用下,废水中大量难降解有机物快速有效分解为 CO

2

和 H

2

O 。设臭氧催化氧化装置 1 套,处理水量 41 m 3 /h ,设备尺寸

?

3.2 m×9.5m ,设备材质为碳钢衬四氟;内装填 ETECH-ⅡB 型工业废水用非均相催化臭氧氧化催化剂 29.5 m 3 ,装填高度 3.5m ,接触反应时间 40min 。催化氧化装置内主要分为进水配水区、催化氧化接触反应区和出水区三大部分,配水区配水采用穿孔管大阻力配水系统,主管 DN100 ,支管 DN50 ,双相不锈钢 2507 材质;出水区采用锯齿堰溢流出水方式。

循环系统主要是为臭氧与废水混合和催化氧化装置内反应提供动力;设循环泵 3 台( 2 用 1 备),

Q

=240

m

3

/h ,

H

=0.45MPa ,

N

=55kW ,变频,过流部件为双相不锈钢 2507 材质。

冲洗系统包括气冲洗和水冲洗系统,气冲洗强度为 15L/ ( m

2

·s ),水冲洗强度为 10L/ ( m

2

·s ),冲洗时间 3~5min 。配套冲洗泵 2 台( 1 用 1 备),

Q

=300

m

3

/h ,

H

=0.2 MPa ,

N

=45 kW ,过流部件为双相不锈钢 2507 材质;冲洗风机 2 台( 1 用 1 备),

Q

=8

m

3

/min ,

H

=0.068MPa ,

N

=18.5kW 。

出水稳定池的主要功能为稳定出水水质,使臭氧催化氧化装置反应后出水中的剩余臭氧衰减和脱出;稳定池有效容积 30

m

3

,停留时间 0.5h ,混凝土结构,玻璃钢防腐;搅拌用气来自厂区工艺气包,气量 5

m

3

/min 。

零排放项目配套的高盐浓废水非均相臭氧催化氧化处理系统,工艺设备部分投资 586 万元,运行费用主要包括处理系统的电费和催化剂损耗费等,通过近两年的运行费用统计,总运行费用约 4.19 元 /m

3

,其中电费约 3.63 元 /m

3

、催化剂损耗费约 0.56 元 /m

3

。

本项目自 2019 年 10 月投入运行,整个零排放系统运行稳定正常,非均相催化臭氧氧化工艺对系统内浓缩反渗透浓水中 COD 的去除率均在 50% 以上( COD 从 350mg/L 左右降至 175mg/L 以下),副产物结晶产品盐氯化钠质量满足《工业盐》( GB/T 5462—2015 )中日晒工业盐一级标准,盐溶化为 NaCl 300~315g/L 的饱和盐水后 TOC≤10mg/L 。 O

3

/C 为 2.5 ,催化剂年损耗率小于 5% ,结构稳定性高,出水中均检测不出催化负载物成分。系统各项指标均优于设计值要求,其中 2021 年实际进、出水水质及去除率见图 2 。

图 2 实际进、出水水质

调试和实际运行结果表明,非均相催化臭氧氧化技术应用于零排放项目中高盐浓废水处理的效果良好,能够有效去除盐分高、浓度大且稳定性高的难降解有机污染物,保障整个系统的稳定有效运行。非均相催化臭氧氧化具有技术先进可靠、出水水质稳定、无二次污染、运行费用经济合理、占地面积小和运行管理方便等诸多优点。

非均相催化臭氧氧化工艺的发展方向: ① 制备成本低廉、结构稳定、催化性能优、耐适用性强的催化剂是未来的研究方向(负载量、成分、负载温度、焙烧温度、时间等参数优化),以进一步降低催化剂成本,解决用量大、年损耗率高的问题。 ② 从兼顾材质安全、增强气液两相混合效果、强化气液固三相催化效果等方面考虑,探究反应器结构、臭氧与水混合形式、布水及布气形式、梯级串联形式等对反应体系催化性能的影响,特别是高效溶气方式、催化剂投加量、 HRT 等关键影响参数。以进一步降低臭氧投加比耗、缩短催化接触反应停留时间,降低项目成本,减小系统运行能耗。

2楼

2楼

非均相催化臭氧氧化技术是一种先进的处理高盐废水的方法,可以实现高浓度、高盐度废水的零排放。该技术适用于高盐度废水、含有高浓度COD和高浓度有机物的废水等情况。现行规范中,关于非均相催化臭氧氧化技术的应用,可以参考《工业废水污染物排放标准》(GB 8978-1996)《城镇污水处理厂污染物排放标准》(GB 18918-2002)等。在使用该技术时,需要注意废水的pH值、氧化剂的投加量、反应温度等操作控制,以达到最佳的处理效果。建议在应用过程中,根据现场实际情况制定详细的工艺流程和操作规程,确保安全、高效地完成废水处理任务。

回复

3楼

3楼

回复