文章来源:泵沙龙 撰稿:谢小青 前言 锅炉给水泵也称为给水泵,为卧式、两端支撑、径向剖分、径向流泵。它们用于为蒸汽发生器(如锅炉或核反应堆)提供与蒸汽排放量相当的给水。如今,所有锅炉给水泵都是离心泵。

文章来源:泵沙龙

撰稿:谢小青

前言

锅炉给水泵也称为给水泵,为卧式、两端支撑、径向剖分、径向流泵。它们用于为蒸汽发生器(如锅炉或核反应堆)提供与蒸汽排放量相当的给水。如今,所有锅炉给水泵都是离心泵。

锅炉给水泵在功率输入、材料、泵类型和驱动方面的设计在很大程度上取决于电站技术的发展。化石燃料发电站的趋势是越来越大的发电机组(2011年>1000 MW),这使得单台锅炉给水泵的驱动额定功率为30 MW~50 MW。

直到1950年,给水泵的平均出口压力都在200 bar之内。到1955年,平均出口压力已升至400 bar。1950年的质量流量在350 t/h左右,而今天为3200 t/h(在某些例外情况下高达4000 t/h)。锅炉给水泵在160 ℃至210℃的流体温度下运行。在特殊情况下,所处理流体的温度可能会更高。用于1600 MW核电站的给水泵的质量流量高达4000 t/h,给水泵出口压力为70 bar至100 bar。

大约1950年之前,锅炉给水泵都是由非合金钢制造的。从1950年起,它们由铬含量为13 % - 14 %的钢制成。通过引入新的化学给水成份,这种材料的改变是必要的。具有良好的抗咬合性能的高强度、耐腐蚀和耐侵蚀的马氏体铬钢的开发以及所有泵部件(轴承、轴封、泵水力系统等)的不断发展,为当今转速为4500 rpm至6000 rpm的锅炉给水泵铺平了道路。

随着电站机组出力的增加,离心泵的质量流量迅速增加。如今,用于常规800 MW至1100 MW发电站机组的满载给水泵由四至六级构成,单级压力高达80 bar。1600 MW核电站给水泵为单级泵。

本文以KSB公司产品为例,对给水泵进行一个较全面的介绍。

驱动设备及驱动方式

在500 MW以上的常规电站中,满负荷给水泵越来越多地由汽轮机驱动。在大多数情况下,使用5000 rpm至6000 rpm的冷凝式汽轮机。

电动机通常驱动化石燃料和核电站中的部分负载给水泵。电动给水泵的转速控制通常由液力偶合器(例如带增速齿轮的偶合器或增速齿轮箱)或通过晶闸管的电气闭环控制系统(2011年达到约18 MW的驱动额定功率)实现。

目前,最常用的(大型)锅炉给水泵的驱动方式有四种,见图1和图2。

图1:VP-EM-RG-HP驱动方式的锅炉给水泵组

低速增压泵通常由汽轮机的自由轴端通过减速齿轮箱或直接由电动机的自由端轴伸驱动,见图2。

图2:给水泵组四种驱动(布置)方式图

单吸或双吸增压泵用于为下游的高速锅炉给水泵提供足够的装置汽蚀余量NPSHA。图3为双吸增压泵。

图3:双吸锅炉给水增压泵

设计

对于传统电站,锅炉给水泵的设计如下:

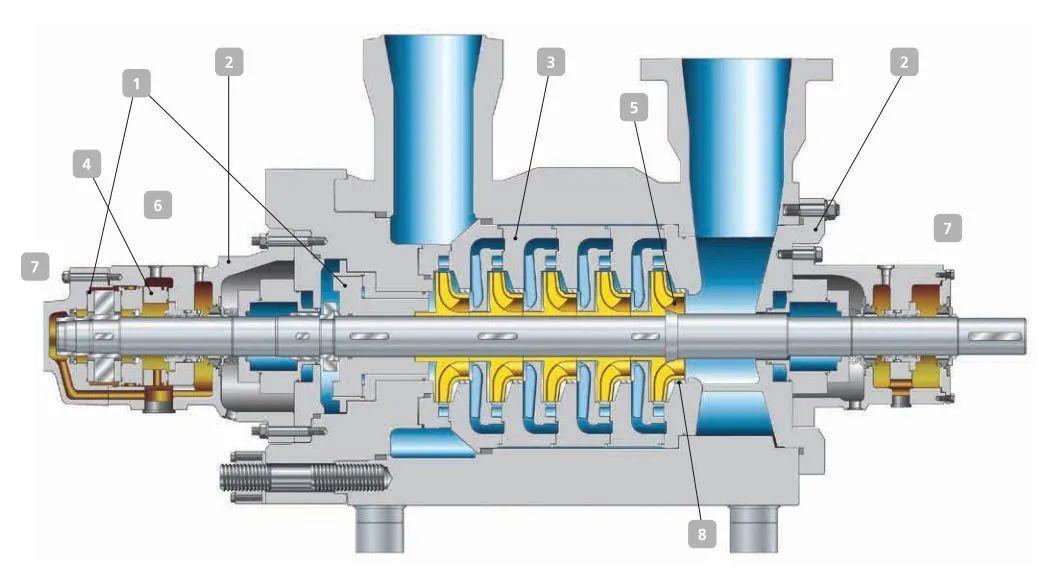

1)双壳体多级桶型抽芯式泵,见图4。

2)单壳体节段式泵,见图5。

图4:带中间抽头的桶型抽芯式锅炉给水泵

图5:带中间抽头的节段式锅炉给水泵

这两种类型的泵仅在其承压外壳的构造上有所不同,这会影响制造成本和安装方便性。在异常运行条件下,运行可靠性和稳健性也没有差异。旋转部件和流道的尺寸可以设计成完全相同。

采用节段式或桶型抽芯式泵通常取决于两个方面:

1)质量流量越小,压力越高,桶型抽芯泵的材料和制造成本就越高。这不适用于节段式泵。

2)维修安装在系统中的泵时,桶型抽芯式泵比节段式泵具有一些优势。如果必须更换转子,桶型壳体可以保持安装在管道中。如果没有完整的备用泵,或者更换泵非常耗时,这对于发电站机组的可用性非常重要。

在核电站中,通常采用单级、双吸、双蜗壳式给水泵,见图6。

图6:单级双吸核电站主给水泵

铸造承压壳体零件越来越多地被锻造零件取代,例如,此类给水泵的设计流量约为4200 m3/h,转速为5300 rpm时扬程约为700 m。见图5。

对于沸水反应堆,反应堆给水泵的扬程在800米左右;对于压水反应堆,扬程在600米左右。流量大约是化石燃料发电站中同类锅炉给水泵的两倍。

1. 壳体设计

对于锅炉给水泵,关于壳体壁厚,必须考虑两个因素:压力负载的大小和它需要承受的不同温度条件。通过采用高强度铁素体外壳材料,可以满足这两个条件,该材料使壁厚保持足够薄,以避免因温度波动而产生任何过载,同时具有足够的厚度,以保证内部压力下的必要安全性。

桶型壳体

1)桶型抽芯式泵和桶型壳体泵通常由非合金或低合金可塑性锻钢制成。在与给水接触的所有表面上堆焊一层耐腐蚀和耐侵蚀的材料。

2)为了将泵焊接到管道中,如果要连接的泵管口与现场接管为异种钢,则必须在泵管口上焊接一过渡段。

3)出口压力侧泵盖通过高强度的主螺柱固定,并由翼型密封来提供密封,该密封完全由主压力(高达几百巴)加压,无需任何外力作用,见图7。

图7:锅炉给水泵翼型密封

节段式泵壳体

1)节段式泵的壳体最好由铬钢或碳钢(镀有奥氏体材料)锻造制成。

2)每级壳体之间的密封通过金属对金属接触进行密封,级间壳体通过吸入和吐出壳体之间的连接螺栓(穿杠)轴向夹紧在一起。

3)引起各种热膨胀的热冲击,主要导致穿杠和级间壳体密封面上的额外载荷。

桶型抽芯式泵和节段式泵的一个共同特点是,壁厚越厚,热冲击引起的热应力越大,进而降低泵的使用寿命。

锅炉给水泵中间抽头

1)对于节段式泵,中等压力的部分流量可以很容易地通过其中一个级间壳体上的接管(中间抽头)获得,见图5。

2)对于桶型抽芯式泵,桶型壳体内部分为三个压力区,以便所需中等压力的部分流量可直接引至外部,见图4。

吐出口和抽头压力之间通过翼型密封来密封(见图7),抽头和吸入口压力之间采用金属对金属的密封。

2. 转子设计

锅炉给水泵的泵轴静挠度很小,因为轴承间距设计得尽可能短,轴径通常较粗,叶轮通常热套到轴上(以获得高可靠性)。泵轴通常对振动不敏感,在正常运行期间运行平稳,没有任何径向接触。叶轮后部的轮毂直径增加,叶轮入口几何形状设计为最小直径,以减少必须由平衡装置吸收的剩余轴向力。

单级反应堆给水泵的转子比锅炉给水泵的转子强度更高,其静挠度比多级锅炉给水泵的静挠度更小。

3. 轴向推力平衡

传统电站锅炉给水泵的叶轮布置会在叶轮处产生轴向推力。

轴向推力的大小取决于特性曲线上工作点的位置、转速和内部间隙的磨损量。如果出现异常工作条件,例如汽蚀,可能会产生附加的扰力。

在较大的锅炉给水泵上,泵转子处的轴向力通过处理流体流过水力平衡装置来平衡。平衡装置通常与油润滑的推力轴承结合使用。由于这种平衡装置吸收了90 %以上的轴向推力,因此可以使用相对较小的推力轴承。平衡装置可以采用平衡盘结构、平衡鼓或双平衡鼓结构。

理论上,带有双入口叶轮的反应堆给水泵产生的轴向推力是水力平衡的;剩余推力由油润滑的推力轴承吸收,见图6。

4. 径向力的平衡

径向力来自转子重量、机械不平衡或水力径向推力。径向力由两只油润滑径向轴承以及节流间隙来平衡,流体通过节流间隙沿轴向流动。此类节流间隙位于叶轮进口侧的叶轮颈部,或者对于传统电站的多级锅炉给水泵,位于叶轮(级间衬套)出口侧和平衡鼓处。如果转子处于偏心位置,将在这些间隙中产生重新定心的反作用力(即Lomakin效应),这在很大程度上取决于压差和间隙几何形状。

当处于异常运行工况、间隙中的给水不是纯液相时,Lomakin效应会严重减弱。

与机械刚度相比,间隙的静水力压力作用对于减少轴挠度的贡献更大。该系统的设计使得运行转速始终远离转子的临界转速,另外还可以吸收水力激振力(特别是在低流量运行时)。

给水泵中的导叶或双蜗壳结构可以减少径向推力(图6为蜗壳泵)。

5. 轴封

锅炉给水泵常用的轴封有机械密封、浮环密封和迷宫密封,如今填料密封不太常见。

6. 预热和保温(暖泵)

瞬态或低流量工况会对锅炉给水泵造成额外负荷。这会导致额外的应力和应变以及部件变形,从而对其功能产生各种影响。

如今,几乎所有锅炉给水泵都必须能够在不造成任何损坏的情况下直接冷启动(可承受高温冲击负荷)和部分热启动。在这些启动过程中,热的给水突然流入冷态泵内,这导致内部零部件的升温速度远快于压力边界。根据启动频率以及压力和温度的梯度曲线,这可能会缩短泵的使用寿命。

在具有特别厚壁的泵上,热量会在厚壁部件中传播得更慢,从而增加内应力。

通常不能排除转子和定子零件之间发生接触,因为设计相通狭窄的间隙来减少泄漏。这适用于叶轮入口侧的叶轮颈部,叶轮、导叶和级间衬套之间的吐出侧间隙以及具有多个节流间隙的平衡装置(取决于设计)。

例如,在吸入管线中无法完全避免临界运行工况,如形成蒸汽气泡。定子和转子之间的短暂接触会导致狭窄间隙内较高的不平衡力。出于这个原因,动/静零部件之间的材料副不仅要耐腐蚀和侵蚀,而且尤其要耐磨损(具有良好的抗咬合性能)。特别的耐磨环材料和特殊的间隙几何形状已被证明是成功的。

在流量非常低或接近零的运行工况下,例如在汽轮机驱动锅炉给水泵低速盘车的模式下,所处理的流体中会形成不同的温度层,这可能会导致转子变形,并且随后也会导致非旋转部件变形。一旦间隙(处动静零部件发生接触)闭合,转子将承受明显更高的摩擦力矩,从而导致过载和泵停机。在这种情况下,转子处的温度将不再均衡,这将进一步加剧转子变形。

这可能导致泵停机数小时。而通常唯一的补救措施是让设备冷却,以减少或消除临界温度层和变形。可以采取几种措施来优化泵的热(冲击)性能:

1)避免泵内动/静零部件和泵壳体上下的温差过大。

2)通过隔热室系统将冷区(轴封区)与热流体通过的区域(水力系统和平衡装置)进行热分离;提供热密封,以防止对流。

3)对泵的外部进行隔离(保温)。

4)通过强制(介质)流动来预热或保持泵的温度,通常是通过节流压力提供(暖泵系统)。

5)暂时或永久中断机械密封(二次回路)区域的冷却水供应。

6)采取适当的措施以减少较大温差的影响。

7)在备用模式下旋转泵。

8)选择具有良好的热特性的轴封,如非接触式密封(浮环密封)。

上述措施经常用于桶型抽芯式泵,因为它们的外形尺寸、壁厚、驱动和运行模式被认为比节段式泵更关键。如果可能,这些措施总是自动进行的,以保障泵组的可用性。

7. 最小流量阀

最小流量阀(自动再循环阀)可确保最小流量,从而防止在低流量运行时因不允许的温度升高导致泵送介质汽化或低流量汽蚀而对泵造成损伤。