变压器的整个制造过程,主要包括铁心加工、绝缘件加工、线圈绕制、器身装配、器身处理、油箱制造、总装配、试验、拆封运输等。 1.铁心加工 变压器铁心根据相数和容量的不同,结构上有以下类型:三相三柱式、单相双柱式、三相五柱式、单相三柱式、单相四柱式、单相五柱式等。 下图是一台三相三柱式铁心叠片的结构简图,材料采用冷轧晶粒取向电工钢带,柱轭连接处采用45度剪切斜接缝叠积。

变压器的整个制造过程,主要包括铁心加工、绝缘件加工、线圈绕制、器身装配、器身处理、油箱制造、总装配、试验、拆封运输等。

1.铁心加工

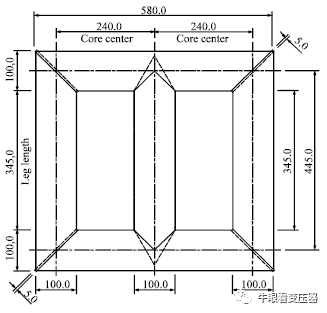

变压器铁心根据相数和容量的不同,结构上有以下类型:三相三柱式、单相双柱式、三相五柱式、单相三柱式、单相四柱式、单相五柱式等。

下图是一台三相三柱式铁心叠片的结构简图,材料采用冷轧晶粒取向电工钢带,柱轭连接处采用45度剪切斜接缝叠积。

铁心叠片在上世纪主要采用交错式叠积方式(下图),局部磁通密度高,激磁电流和空载损耗较大。

到上世纪末开始普遍采用步进式叠积(下图),降低了激磁电流和空载损耗。

成卷的电工钢带通过专业剪切线的加工,俗称“纵剪”和“横剪”,可自动叠积成铁心柱和铁轭。

在铁心片上冲制定位孔,可显著提高铁心叠积效率和叠积质量。虽然打孔会使硅钢片性能产生一定程度的劣化,但叠积质量的提高很好地抵消了这部分影响。

越来越多的产品实行不叠上铁轭工艺,可降低空载损耗和提高叠积效率。大容量变压器的铁心中要增加油道,以控制铁心的温升。

铁心翻转台,使铁心平稳起立。

2.绕组

变压器根据电压和作用选择绕组类型,一般有层式、连续式、纠结式、螺旋式等。

绕组主要是由矩形无氧铜导线绕制而成,小容量变压器绕组可采用圆形导线,大电流绕组采用换位导线,导线外部都有绝缘层。

随着变压器容量的增大和损耗的降低,绕组越来越多地采用换位导线来降低自身的涡流损耗。

对于运行温度更高的绕组,其匝绝缘采用热改性纸。

网包换位导线具有良好的散热效果,绕组损耗产生的热量会很快散发到导线周围的绝缘介质中。

网包换位导线更多地应用于大型变压器的低压绕组中(单层螺旋式或双层螺旋式)。

螺旋式绕组的绕制

层式绕组示意

连续式绕组示意

连续式绕组的换位

纠结式绕组示意

纠结式绕组绕制

内屏蔽绕组结构

屏蔽线端头的处理是关键。

3.绝缘件加工

绝缘件生产车间,绝缘筒和绕组垫块由高密度纸板制成。

绕组所用绝缘件

4.绕组套装

所有绕组套装在一起,

绕组整体套装在铁心柱上,然后插入上铁轭叠片。

5.引线的连接

大电流 低压引线采用铜母线或铜管代替电缆

高压分接引线,从绕组通过电缆引至分接开关。

高压首端中部出线,通过绝缘管引到高压套管;器身左侧是RMV分接开关电抗器

?使用外部或内部拉杆夹紧绕组,以提供额外的轴向力支撑。

?引线和母线是刚性支撑,以承受来自运行和短路时的机械力。

6.器身干燥

器身套装和引线装配完成后,用气相干燥法对整个铁心和绕组进行干燥。

7.油箱的焊接制作

大型变压器油箱要能够承受全真空,油箱上要提供起吊、抬升和牵引的装置。

油箱进行整体涂漆处理,在喷涂底漆前要进行抛丸或喷砂处理。

油箱内壁安装有电工钢带制成的磁分路,用于降低油箱壁中的杂散损耗,避免油箱壁产生局部过热。

油箱盖,上面有安装套管的升高座,整个箱盖的设计要防止水的积聚。

变压器器身整体放入油箱中,处理完后的器身在空气中暴露时间不超过16h。

外置式有载分接开关引线的连接

调相变压器,激磁和串联变压器的两个器身并排放入油箱中,

8.变压器的总装配、试验和拆卸运输

变压器总装配,安装套管、油枕、油泵、风扇、端控箱等。

变压器整体安装完毕,外部装有散热器和风扇。

变压器要经过一系列严格的试验,有例行试验、型式试验和特殊试验。

试验中的变压器

试验完成,变压器在运输前部分组件要拆卸单独运输,如油枕、散热器等。

变压器运输中的主体部分,主要是满足运输过程中的运输尺寸和运输质量。