化工换热设备是在化工生产过程中即化学反应物中实现热能传递的设备,使热量从温度较高的流体传给另一种温度较低的流体。 在化肥、化工、炼油工业生产中,常常进行着各种不同的换热过程,特别是近年开发的各种化工工艺,充分进行了热能的综合利用,各种型式的高效、节能换热设备不断推出,应用到不同的冷换操作单元中。例如:加热或冷却、蒸发或冷凝。换热设备就是在生产过程即化学反应或物理反应中实现热能传递的设备,使热量从温度较高的流体传给另一种温度较低的流体。

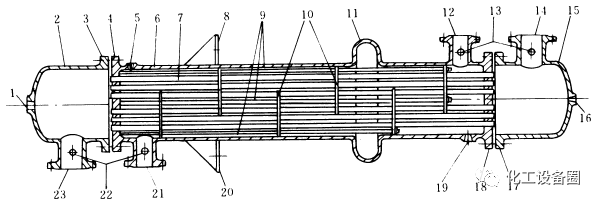

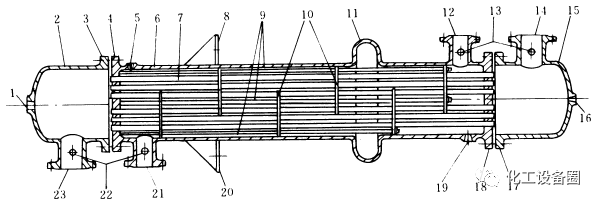

1—吊耳;2—盖板;3—法兰;4—接管;5—接管;6—隔板;7—接管;8—短管;9—壳体;10—折流板;11—挡板;12—拉杆;13—列管;14—放气管;15—封头;16—接管;17—支座;18—支座;19—接管;20—短管;21—法兰;22—管板;23—接管;24—接管;25—管箱

U形管换热器,一般使用于高温高压的场合,在压力高时,须加厚管子弯管段的壁厚。为增加流体介质在壳程内的流速,可在壳体内设置折流板和纵向隔板,以提高传热效果。

板式换热器是一种高效换热器,在工厂应用中有伞板换热器和平板换热器,化工装置中常用后一种。工作原理如图7。

③ 组装方便,当增加换热面积时,只多装板片,进出口管口方位不需变动。

⑤ 拆卸、清洗方便,检修容易在现场进行。特别对于易结垢的介质,板片随时拆下清洗。

⑥ 使用寿命长。一组板式换热器,一般可使用5~8年,而后常因橡胶板条老化而泄漏,拆下后重新粘结板条,组装板片可继续使用。

⑦ 板式换热器的缺点是密封周边较长,容易泄漏,使用温度只能低于150℃,承受压差较小,处理量较小,一旦发现板片结垢必须拆开清洗。

板式换热器的整体结构如图8,主要有传热板片、密封板条、两端压板、固定螺栓、支架、进出口管等部件组成。

1—固定板;2—进口;3—孔;4—支架;5—螺栓;6—孔;7—螺杆;8—夹紧螺栓;9—螺母;10—防松螺母;11—下导杆;12—立柱;13—紧固压板;14—上滑杆;15—板片;16—胶垫;17—板片;18—压紧板

① 传热板片传热板片是换热器主要起换热作用的元件,一般波纹做成人字形,但A板和B板人字相反,如图9。按照流体介质的不同,传热板片的材质也不一样,大多采用不锈钢和钛材制作而成。制作工艺为平板冲压,大多压成矩形板片。

板式换热器的泄漏多是因为密封板条压制错位或者老化引起的,所以在开始组装或者解体时必须选择合适的密封板条,以适用流体介质的性能。一般选用乙丙胶、丁腈橡胶、氯丁橡胶等,然后用401号粘结剂粘牢固化后组装。对于使用的密封板条应有严格的技术要求,例如:耐温、弹性好,抗大气腐蚀、抗阳光紫外线、抗老化等性能。

两端盖主要是夹紧压住所有的传热板片,保证流体介质不泄漏,一般为碳素,端盖应平滑,不应有变形、腐蚀、锈蚀等缺陷。

固定螺栓一般是通杆螺纹,预紧螺栓时,一定用力矩扳手,使固定板片的力均匀。螺纹裸露部分,一定用塑料套管保护,防止锈蚀。

支架是挂传换板片的,对于不同型号的换热器,支架的高度、长度也不一样,同时,支架下部有和基础固定的螺栓。吊装和安装换热器时,严格选择吊点,防止支架变形。

进出口管和两端压盖联在一起,值得注意的是在进出口管内衬有橡胶衬套,安装时不能被外部压变形,否则很容易造成泄漏。

1—吊耳;2—盖板;3—法兰;4—接管;5—接管;6—隔板;7—接管;8—短管;9—壳体;10—折流板;11—挡板;12—拉杆;13—列管;14—放气管;15—封头;16—接管;17—支座;18—支座;19—接管;20—短管;21—法兰;22—管板;23—接管;24—接管;25—管箱

U形管换热器,一般使用于高温高压的场合,在压力高时,须加厚管子弯管段的壁厚。为增加流体介质在壳程内的流速,可在壳体内设置折流板和纵向隔板,以提高传热效果。

板式换热器是一种高效换热器,在工厂应用中有伞板换热器和平板换热器,化工装置中常用后一种。工作原理如图7。

③ 组装方便,当增加换热面积时,只多装板片,进出口管口方位不需变动。

⑤ 拆卸、清洗方便,检修容易在现场进行。特别对于易结垢的介质,板片随时拆下清洗。

⑥ 使用寿命长。一组板式换热器,一般可使用5~8年,而后常因橡胶板条老化而泄漏,拆下后重新粘结板条,组装板片可继续使用。

⑦ 板式换热器的缺点是密封周边较长,容易泄漏,使用温度只能低于150℃,承受压差较小,处理量较小,一旦发现板片结垢必须拆开清洗。

板式换热器的整体结构如图8,主要有传热板片、密封板条、两端压板、固定螺栓、支架、进出口管等部件组成。

1—固定板;2—进口;3—孔;4—支架;5—螺栓;6—孔;7—螺杆;8—夹紧螺栓;9—螺母;10—防松螺母;11—下导杆;12—立柱;13—紧固压板;14—上滑杆;15—板片;16—胶垫;17—板片;18—压紧板

① 传热板片传热板片是换热器主要起换热作用的元件,一般波纹做成人字形,但A板和B板人字相反,如图9。按照流体介质的不同,传热板片的材质也不一样,大多采用不锈钢和钛材制作而成。制作工艺为平板冲压,大多压成矩形板片。

板式换热器的泄漏多是因为密封板条压制错位或者老化引起的,所以在开始组装或者解体时必须选择合适的密封板条,以适用流体介质的性能。一般选用乙丙胶、丁腈橡胶、氯丁橡胶等,然后用401号粘结剂粘牢固化后组装。对于使用的密封板条应有严格的技术要求,例如:耐温、弹性好,抗大气腐蚀、抗阳光紫外线、抗老化等性能。

两端盖主要是夹紧压住所有的传热板片,保证流体介质不泄漏,一般为碳素,端盖应平滑,不应有变形、腐蚀、锈蚀等缺陷。

固定螺栓一般是通杆螺纹,预紧螺栓时,一定用力矩扳手,使固定板片的力均匀。螺纹裸露部分,一定用塑料套管保护,防止锈蚀。

支架是挂传换板片的,对于不同型号的换热器,支架的高度、长度也不一样,同时,支架下部有和基础固定的螺栓。吊装和安装换热器时,严格选择吊点,防止支架变形。

进出口管和两端压盖联在一起,值得注意的是在进出口管内衬有橡胶衬套,安装时不能被外部压变形,否则很容易造成泄漏。