摘要: 为实施沥青玛蹄脂碎石混合料(SMA)路面的就地热再生技术,本文分析了SMA老化特征,进行了就地热再生SMA的配合比设计及工程铺筑。 试验结果表明,SMA长期使用后≥4.75mm集料骨架结构出现明显细化,SBS改性沥青发生老化,纤维长度减小、灰分含量增加,控油能力下降;就地热再生SMA的配合比设计包括级配恢复、旧SBS改性沥青再生(再生剂掺量、新沥青标号及掺量确定)、新纤维掺量及最佳油石比确定和性能验证等;旧路面加热温度控制、新料添加及新旧料拌和工序是SMA就地热再生关键施工工艺,本工程就地热再生SMA性能及再生沥青路面长期性能均与常规SMA沥青路面相近。

摘要: 为实施沥青玛蹄脂碎石混合料(SMA)路面的就地热再生技术,本文分析了SMA老化特征,进行了就地热再生SMA的配合比设计及工程铺筑。

试验结果表明,SMA长期使用后≥4.75mm集料骨架结构出现明显细化,SBS改性沥青发生老化,纤维长度减小、灰分含量增加,控油能力下降;就地热再生SMA的配合比设计包括级配恢复、旧SBS改性沥青再生(再生剂掺量、新沥青标号及掺量确定)、新纤维掺量及最佳油石比确定和性能验证等;旧路面加热温度控制、新料添加及新旧料拌和工序是SMA就地热再生关键施工工艺,本工程就地热再生SMA性能及再生沥青路面长期性能均与常规SMA沥青路面相近。

一、背景

就地热再生作为一种高效的预防性养护措施,可以快速恢复沥青路面磨耗层性能,实现对一定深度范围内旧沥青混凝土的再生,近年来得到越来越广泛的应用。

沥青玛蹄脂碎石混合料(SMA)与密级配沥青混合料(AC)相比具有沥青含量高、粗集料用量高以及使用纤维等特点,在我国沥青路面磨耗层中大规模使用。

SMA、AC沥青路面的就地热再生技术存在不同,主要体现在:SMA中沥青含量高,旧沥青的再生方法可能不同;SMA与AC矿料级配及级配范围要求差异大,补充新集料的方法不同;SMA中使用纤维,纤维长期使用后可能老化,SMA沥青路面的再生技术包含了对旧纤维的再生,而一般AC路面不存在。

二、SMA混合料老化特征

(一)旧SMA回收料级配

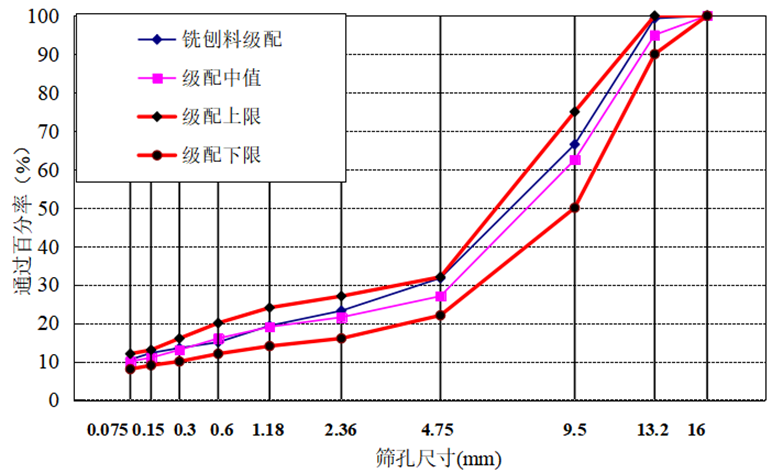

依据《沥青及沥青混合料试验规程》(JTG E20-2011),通过3次平行抽提试验对SMA回收沥青混合料(RAP)级配、油石比检测,RAP油石比为5.9%。旧矿料级配结果见图1,级配总体接近《公路沥青路面施工技术规范》(JTG F40-2004)中对SMA-13矿料级配范围的要求,原路面级配组成中粗集料含量减少,主要表现在13.2mm、4.75mm通过率上升,已接近规范级配的上限,可见4.75mm以上粗集料骨架结构出现明显的细化现象。

图 1 RAP 抽提试验结果

(二)旧SBS改性沥青

依据JTG E20-2011,RAP经抽提、旋转蒸发器法回收得到旧SBS改性沥青,检测试验结果见表1,表中同时列出了一组未老化SBS改性沥青的试验数据。由表可见,SBS改性沥青老化后针入度、软化点、延度均下降,黏度增大,可见SBS改性沥青已发生一定程度老化。其中,老化后SBS降解交联结构被破坏,这是导致其软化点降低的主要原因。

(三)旧木质素纤维

RAP经三氯乙烯浸泡12小时后进行抽提,其后其混合物在150℃烘箱中干燥30 min,再进行筛分、过滤得到老化纤维,依据JTG E20-2011检测主要性能指标,检测试验结果见表2,表中同时列出了新木质素纤维的检测结果。由表2可见,旧纤维的平均长度相比于新纤维下降了27.7%,纤维在长期老化状态下经反复拉压作用发生断裂;旧纤维灰分含量是新纤维的2.5倍,远超技术要求,同时吸油率下降明显。

三、SMA就地热再生混合料设计

(一)设计流程

参考《公路沥青路面再生技术规范》(JTG/T 5521—2019)并结合SMA材料特点确定就地热再生SMA的目标配合比设计流程,见图2。

(二)级配恢复

采用控制关键筛孔的级配设计方法对原路面SMA矿料级配进行恢复,以JTG F40-2004中SMA-13级配范围中值作为目标级配,初选两组新集料级配恢复RAP骨架,新料掺加比例为总混合料质量的12%,新加集料级配、再生SMA合成矿料级配见图3。两组再生SMA的马歇尔试验结果见表3。比较合成级配及马歇尔试验结果,选用新加集料组2。

(三)老化沥青再生

选用符合JTG T 5521-2019中RA-5要求的再生剂对RAP中旧改性沥青进行再生,再生剂掺量范围为4%~7%,对再生沥青的三个指标进行了检测以确定再生剂掺量,试验结果见表4。由表可见,随着再生剂掺量的增加,老化沥青的针入度和延度提高,软化点下降。根据三大指标的试验结果及再生剂使用经验,确定再生剂的推荐掺量为5%。

(四)纤维补充

新纤维的掺量根据RAP+再生剂+新纤维的析漏试验结果来确定,比较不同混合料的析漏结果,见表5。结果表明,RAP加入再生剂后混合料析漏仍高于新沥青混合料,添加新纤维后混合料析漏下降明显,且新纤维掺量越高,析漏越小。可见,补充纤维可以增强再生SMA的保油性,从而保证再生SMA的综合路用性能。因此,在进行配合比设计时,若再生SMA析漏超过要求值时需补充一定量的新纤维。

(五)最佳油石比确定及性能验证

对再生SMA组2试样采用三组不同油石比进行马歇尔试验以确定最佳油石比,试验结果见表6。油石比为6.0%时再生SMA对应的空隙率为4.0%,且其他指标均满足设计要求,根据试验结果和实际工程应用经验,选取6.0%为再生SMA的设计油石比。

再生SMA路用性能检验试验结果见表7,表中数据表明再生SMA的高温稳定性能、抗水损害性能、低温抗裂以及析漏、飞散指标均能满足技术要求。

四、SMA就地热再生施工及评价

本工程SMA就地热再生施工工艺流程包括:

(1)原路面处理,包括原路面就地热再生不能修复病害的预处理、防护桥梁伸缩缝、清除路面标线等;

(2)旧路面加热及翻松;

(3)新料添加及新旧料拌和;

(4)摊铺及碾压;

(5)性能检测。

(一)加热及翻松

现场采用了1台热风循环加热机和2台维特根红外加热机组(见图4),加热宽度比再生宽度两侧各多20cm,保证纵向热粘结连续性。加热机间距根据施工时气温、风力而定,控制在1~2m之间。第1、2、3台加热机加热后路表的现场检测温度分别约为142、187、202℃。

翻松深度是为控制关键,现场随时观察旧料的翻松情况,及时调整加热功率和施工速度,避免集料严重破碎或翻松器“卡料”现象。设备中再生剂喷洒装置位于翻松装置内,喷洒控制精确,根据加热深度及时调整,旧路面进行翻松的同时即完成RAP与再生剂的初步拌和,再生剂与旧沥青接触融合。

图 4 原路面加热过程

(二)新料的拌和及新旧料复拌

新料拌制时掌握沥青和集料的加热温度以及混合料出厂温度,成品料在贮料仓储存后,温度下降控制在10℃以内。由于新料中有纤维添加,因此拌合时间较常规有所增加,使所有集料颗粒全部裹附沥青,以拌和均匀为度。新料通过与再生机组前进速度关联的计算机控制系统加入到拌锅中,并根据原路车辙深度与实际翻松的RAP量进行波动调控,波动范围为±3%。

(三)摊铺及碾压

再生料温度较新拌沥青混合料低,因此摊铺时应增大熨平板振捣强度,为后续压实做准备,同时控制好松铺系数。摊铺过程中加强纵接缝处的控制,确保新老路面平顺连接。

混合料摊铺后,紧跟着在尽可能高的温度状态下开始碾压。初压采用双钢轮压路机碾压(前静后振,图5),每次碾压至摊铺机跟前,初压区长度不大于20m,初压2遍,重叠为轮宽的1/2。复压紧跟初压,胶轮碾压时若出现粘轮现象,用沾有柴油、洗涤剂和水混和液的拖把涂抹轮胎。终压紧跟在复压后,用双钢轮压路机或关闭振动的振动压路机碾压1~2遍,至无明显轮迹为止。

图 5 再生 SMA 路面碾压过程

(四)性能检测

就地热再生SMA抽提检测结果见表8,可见再生SMA的级配、油石比与设计目标基本一致。碾压后对就地热再生SMA路面进行性能检测,结果见表9,再生SMA路面的抗渗、抗滑、平整度等指标均能满足JTG F40-2004中的技术要求。就地热再生SMA路面经1、2年运营后的钻芯冻融劈裂试验结果见表10,结果表明就地热再生SMA路面与常规SMA路面相近,可见就地热再生SMA路面仍能保持较好长期性能。

结论

(1)回收SMA沥青混合料(RAP)中4.75mm以上粗集料骨架结构出现明显的细化现象,木质素纤维长期老化后灰分含量增加、控油能力下降,SBS改性沥青老化后针入度、软化点、延度均下降,黏度增大。

(2)就地热再生SMA配合比设计需恢复4.75mm关键筛孔的通过率,优选黏度低、渗透性好的再生剂,并根据再生SMA的析漏试验结果确定新纤维的数量。

(3)就地热再生SMA路面施工中温度、新旧料的拌和均匀性为控制重点,加热机具需保持合理距离及加热性能,新旧料的拌和以保持合成级配稳定、温度合适为重点,同时碾压需及时。