摘 要

摘 要

为了研究斜拉桥锚拉板关键疲劳细节的疲劳性能并对锚拉板关键疲劳细节进行疲劳评估,以乌江大桥为工程背景,根据MIDAS全桥杆系模型交通荷载下的索力幅值计算结果,选取了该桥最不利的中跨尾索锚拉板作为研究对象,采用通用有限元软件ANSYS建立了锚拉板三维分析模型并根据计算结果识别关键疲劳细节。结合 JTG D64—2015《公路钢结构桥梁设计规范》、美国规范 AASHTO LRFD Bridge Design Specifications以及欧洲规范 Eurcode 3,采用名义应力法对锚拉板关键疲劳细节进行疲劳评估,同时建立热点应力局部分析模型并结合欧洲规范 Eurcode 3和国际焊接学会规范,采用热点应力法对锚拉板结构关键疲劳细节进行疲劳评估,并对各规范的评估方法进行了对比分析,与此同时开展了锚拉板足尺模型疲劳试验研究。

理论分析结果表明:锚拉板与边腹板对接焊形成的锚拉板结构,其最不利位置为锚拉板与锚拉筒上部焊缝圆弧过渡处(细节A) ,需重点关注该细节。乌江大桥锚拉板结构关键疲劳细节采用名义应力法评估均满足三种规范中无限疲劳寿命设计要求,从疲劳荷载效应、名义应力取值、板厚效应以及细节分类等方面对三种规范的无限疲劳寿命设计方法进行对比,分析发现:采用欧洲规范进行无限疲劳寿命设计更为保守,从结构安全性角度考虑,推荐采用Eurcode 3对锚拉板进行名义应力无限疲劳寿命设计。

热点应力法分析结果表明:乌江大桥锚拉板满足Eurocode 3要求,相较于名义应力法,热点应力法的取值结果更为客观,疲劳强度-疲劳寿命(S-N)曲线相对统一,且受主观因素的影响较小。条件允许的情况下,推荐采用热点应力法对焊趾处细节进行疲劳评估。

足尺模型疲劳试验结果表明:疲劳荷载加载200万次后结构仍处于弹性阶段,刚度未发生明显折减,结构表面未发现肉眼可见裂纹,增大疲劳荷载幅至640 kN,继续加载到300万次(等效为按初始疲劳荷载幅共加载约500万次) ,结构仍未开裂,锚拉板满足无限疲劳寿命设计要求。理论分析和模型试验均表明,乌江大桥锚拉板设计合理,抗疲劳性能满足工程要求。

0 前 言

锚拉板作为斜拉桥中一种常见的索梁锚固体系,通常由锚拉板、加劲板、锚拉筒、承压板及加强板组成,具有构造简单,传力明确,便于安装和日常检修维护的特点,已广泛运用于多座斜拉桥。传统的锚拉板结构通常与钢主梁顶板直接焊接,其焊缝属于单边V型坡口焊。国内外对传统锚拉板式锚固结构的研究相对完善,任伟平等基于湛江海湾大桥对锚拉板进行了静力和疲劳试验,结果表明锚筒与拉板过渡处、拉板与钢主梁顶板焊接圆弧过渡处均存在应力集中效应,是设计中需要重点关注的部位。骆炜然针对丰都长江二桥的锚拉板疲劳试验得出相似结论。姚建军等对厦漳跨海大桥锚拉板结构分析了主要构件尺寸、厚度等参数对结构受力的影响。孟云等采用缩尺模型对江津观音岩长江大桥锚拉板的静力和疲劳性能进行了分析。曹珊珊等对公铁两用斜拉桥锚拉板结构的疲劳荷载效应进行了研究,为选择合理的公铁两用斜拉桥索锚结构提供了理论依据。王会利等采用TCD方法对锚拉板与锚管连接的倒圆角处的疲劳性能进行了分析,并通过缩尺疲劳试验进行了验证。杨阳研究了不同焊接残余应力状态对锚拉板疲劳性能的影响,结果表明,焊接残余应力越大,锚拉板的疲劳强度越低,疲劳寿命也越小。董雨洁对大跨铁路斜拉桥锚拉板结构焊接残余应力进行了分析研究。但是对于锚拉板与边主梁腹板对接焊缝的疲劳性能,相关的理论分析和试验研究较少。本文以乌江大桥为研究背景,对中跨尾索锚拉板开展名义应力法和热点应力法疲劳理论分析研究,并探讨使用 JTG D64—2015《公路钢结构桥梁设计规范》(简称“D64 规范”)、欧州规范 Eurocode 3(简称“ 欧规”) 和美国规范 AASHTO LRFD Bridge Design Specifications(简称“美规”)对锚拉板进行无限疲劳寿命设计的优缺点,同时开展足尺模型疲劳试验研究,对其疲劳寿命进行验证。

1 工程背景

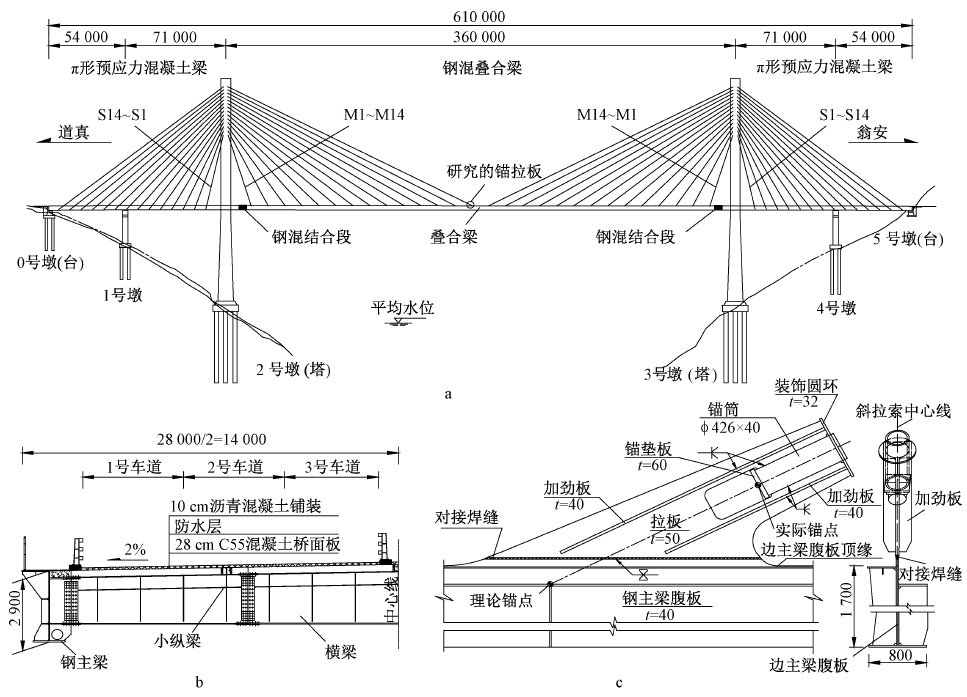

乌江大桥是贵州省道真至新寨高速公路上的一座双塔双索面混合式叠合梁斜拉桥,采用半漂浮体系结构, 其跨径布置为(54+71+360+71+54) m,全长610 m,斜拉索呈扇形布置,全桥共设置56对斜拉索,梁上索距中跨为12 m、边跨为8 m,塔上索距为3.5~2.5 m,如图1a所示。桥面全宽为28 m,双向6车道,主梁截面形式为开口截面,边跨采用π形预应力混凝土梁,中跨采用工字钢混凝土桥面板叠合梁,如图1b所示,“ 上”字形边主梁、横梁、小纵梁通过摩擦型高强度螺栓连接形成叠合梁钢梁系统,混凝土桥面板通过抗剪栓钉与钢梁系统组成叠合梁体系,斜拉索通过焊接于边主梁腹板上的锚拉板将主梁荷载传递给主塔,锚拉板构造如图1c所示,由拉板、加劲板、锚筒和锚垫板组成,拉板与边主梁腹板顶缘对焊连接,其中边主梁腹板高出主梁顶板20 mm,与拉板焊接处高出主梁顶板120 mm,拉板中部开孔安装锚具,锚筒两侧通过双面坡口熔透焊与拉板相互连接,锚垫板采用角焊缝与拉板相互连接,其主要用来承压及分配索力。

a—桥跨布置; b—中跨主梁横断面; c—锚拉板构造示意。

S1~S14 为边跨斜拉索编号;M1~M14 为中跨斜拉索编号。

图1 乌江大桥结构布置 mm

采用MIDAS Civil建立全桥有限元模型并进行成桥状态受力分析。模型计算结果表明,在交通荷载作用下,中跨尾索M14的索力变化幅度最大,意味着该斜拉索处的锚拉板受力最不利,发生疲劳破坏的风险最高,因此本文选取M14处锚拉板为研究对象并进行疲劳分析。

由于锚拉板焊缝较多,受计算成本限制,难以对每处构造细节进行疲劳分析。研究表明,疲劳破坏常常起源于高应力焊接区域。因此,首先需要识别出应力较高的疲劳细节。为得到锚拉板的局部应力状态,建立板壳单元节段模型,模型纵向长12 m, 考虑到对称性, 横向选取半桥宽14 m,如图2所示。节段模型的两端采用完全固接的边界条件,横向对称处采用对称边界。钢结构板件均采用壳单元Shell 181模拟,混凝土桥面板采用实体单元Solid 45模拟,将全桥整体模型中得到的最不利荷载均布施加在锚垫板处,得到锚拉板局部应力状态。

a—有限元模型,m; b—计算结果,MPa。

图2 锚拉板有限元模型及计算结果

根据模型计算结果, 并结合相关的研究成果,选取以下疲劳细节为研究对象:

1)锚拉板与锚筒间的带钝边双面单V形焊缝下端,由于几何形状的突变而导致明显的应力集中;此外,由于该处空间较小,在斜拉索安装等过程中容易产生各种初始缺陷,成为“裂纹源”,因此取A、B点为本文分析的典型构造细节之一。

2)锚拉板与腹板连接的两端C、D点也存在一定程度的应力集中现象,而且焊缝两端板厚相差较大(锚拉板50 mm,腹板30 mm),导致力线分布不均匀,当存在焊接初始缺陷时,很容易出现疲劳破坏,因此选取C、D点作为典型构造细节。

2 基于名义应力法的疲劳评估

中国规范

根据 JTG D60—2015 《公路桥涵设计通用规范》 (简称“D60 规范”)和“D64 规范”的规定,按无限疲劳寿命设计法评估,疲劳荷载计算模型采用等效的车道荷载,集中荷载为0.7Pk,均布荷载为0.3qk,其中Pk和qk按公路I级车道荷载标准值取值,分别为360 kN 和10.5 kN/m;同时考虑多车道的影响,横向车道布载系数应按“D60 规范”相关规定选用。对M14按影响线最不利位置进行布载,经计算得出:当6车道均有行车时,拉索M14在等效车道荷载作用下的最大索力幅值为281.90 kN,见表1所列。

表1 中国规范最不利布载尾索索力计算结果

根据“D64 规范”,钢结构桥梁疲劳验算需满足以下要求:

式中: γFf为疲劳荷载分项系数,取1.0; γMf为疲劳抗力分项系数,此处取1.35; ks为尺寸效应折减系数,按“D64 规范”附录C取用; Δσp和Δτp分别为按等效车道荷载疲劳计算模型得到的正应力幅和剪应力幅;ΔσD为正应力幅常幅疲劳极限;ΔτL为剪应力幅疲劳截止限。

疲劳细节A和B属于“D64 规范”中的第8类构造细节,其标志细节200万次的循环疲劳强度参考值为ΔτR=80 MPa,根据剪应力幅疲劳强度曲线得到剪应力幅疲劳截止限为36.56 MPa,其中ks=1.0。细节C和D属于“D64 规范”中第4类构造细节,其标志细节200万次的循环疲劳强度参考值为ΔσR=110 MPa,根据正应力幅疲劳强度曲线得到正应力幅常幅疲劳极限为77.83 MPa, 其中ks=(25/30)0.2=0.96。将前文计算的最大索力幅值以均布荷载的形式加在锚垫板处,得到如表2所示的荷载效应与抗力结果。根据表2可知,锚拉板典型构造细节A~D按照中国规范均满足无限疲劳寿命要求。

表2 中国规范疲劳评估结果

美国规范

参照“美规”采用标准疲劳车(前轴35 kN,中轴145 kN,后轴145 kN,轴距分别为4.3 m和9 m)分别加载在6个车道,并考虑1.15的冲击系数,得到各个车道下拉索M14的轴力历程。根据每条索的轴力历程,并采用雨流法算出索力值,计算结果如表3所示。

表3 “ 美规” 尾索索力结果

注:Ci为等效索力系数。

参考“美规”,正常情况下每个车道交通量不超过20000 辆/d,按保守的方式取,双向6车道乌江大桥最大日交通量值为NADT=120000 辆/d。根据“美规”,单车道日平均货车交通量NADTTSL 为:

其中 NADTT=kNADT×55%

式中:p为单车道货车交通量占的比率,3车道及以上取为0.8;NADTT为设计寿命期限内平均每天的单向货车数;k为货车占总交通量的比值,货车在交通量中所占比率为0.1~0.2。本文保守取为0.2,在交通工程师未提供可用数据的情况下,单向日均卡车交通量按双向日均卡车交通量的55%取,则有NADTTSL=0.8×0.2×120000×55%=10560辆/d。

由于本桥考虑NADTTSL远大于各细节75a等效无限疲劳寿命单车道日平均交通量,应按照无限疲劳寿命设计方法进行计算。考虑双向货车,按较保守的方式认为,另一方向行驶的货车主要集中在4车道上。在锚拉板局部有限元模型中施加索力荷载,以最大索力响应幅值67.94 kN 作为疲劳荷载幅值,同时考虑车辆荷载作用在4车道时,等效索力系数为0.827,则实际作用在有限元模型上的等效疲劳荷载幅值为67.94×(1+0.827)=124.13 kN,考虑无限疲劳寿命设计方法的荷载组合系数γ=1.5, 得到锚拉板各典型构造细节的最大主应力及其荷载效应,如表4所示。

表4 “ 美规” 疲劳评估结果

注: γ(Δf) 为考虑荷载组合系数后的荷载效应。

参考“美规”可知,锚拉板典型构造细节A和B属于E类疲劳细节,锚拉板典型构造细节C和D分别属于B类疲劳细节和C类疲劳细节。根据表4的结果可知,锚拉板典型构造细节满足“美规”无限疲劳寿命要求。

欧洲规范

根据“欧规”中无限疲劳寿命设计方法考虑构造细节的疲劳寿命, 采用疲劳荷载模型Ⅰ(FLM1,图3)进行疲劳评估,其中Qik和qik分别为等效车道荷载的集中荷载标准值和均布荷载标准值,其取值按照“欧规”荷载模型Ⅰ(LM1)标准值取值,i为车道号,如表5所示。根据M14的索力影响线采用FLM1进行最不利位置布载,计算得出FLM1作用下拉索M14的最大索力幅值为492.07 kN。

图3 “欧规”疲劳荷载模型Ⅰ(FLM1) m

表5 “ 欧规” 荷载模型1标准值

根据“欧规”考虑无限疲劳寿命设计有:

式中: Φ2为损伤等效影响因子,此处取1.0。

将最大索力幅值以均布荷载的形式加在锚垫板处,对于母材直接取正应力和剪应力的结果即可;对于焊材,其正应力幅值 ,剪应力幅值Δτpw=τ/ / ,σ⊥和τ⊥分别为垂直于焊缝的正应力与剪应力, τ/ /为平行于焊缝的剪应力,得到的结果如表6所示。由疲劳强度曲线得到剪应力幅疲劳截止限为36.56 MPa,其中ks=1.0。细节C和D由“欧规”细节分类为第4种,其标志细节200万次的循环疲劳强度参考值为ΔσR=112 MPa,根据正应力幅疲劳强度曲线得到正应力幅常幅疲劳极限为79.24 MPa,其中ks=(25/30)0.2=0.96。

,剪应力幅值Δτpw=τ/ / ,σ⊥和τ⊥分别为垂直于焊缝的正应力与剪应力, τ/ /为平行于焊缝的剪应力,得到的结果如表6所示。由疲劳强度曲线得到剪应力幅疲劳截止限为36.56 MPa,其中ks=1.0。细节C和D由“欧规”细节分类为第4种,其标志细节200万次的循环疲劳强度参考值为ΔσR=112 MPa,根据正应力幅疲劳强度曲线得到正应力幅常幅疲劳极限为79.24 MPa,其中ks=(25/30)0.2=0.96。

表6 “ 欧规” 疲劳评估结果

由表6可知,按照“欧规”锚拉板典型构造细节A~D的母材与焊缝均达到无限疲劳寿命,满足无限疲劳寿命设计要求。

名义应力法对比分析

前文分别根据中国规范、“美规”和“欧规”对锚拉板所关注的细节按照名义应力法进行了疲劳寿命评估,结果表明,M14锚拉板疲劳寿命均满足无限疲劳寿命设计要求,但三种规范的无限疲劳寿命设计方法差异较大,主要体现在以下几个方面。

1)疲劳荷载模型的不同。对于无限疲劳寿命设计,中国规范与“欧规”比较类似,疲劳荷载均为等效车道荷载乘以相应的系数,但中国规范根据横向车道布载系数考虑了多车道效应,而“欧规”中即使是非机动车车道的其他区域都需要直接考虑其荷载效应,这就使得无限疲劳寿命设计下的“欧规”疲劳荷载效应比中国规范大得多。而“美规”则选用的是总重为345 kN的标准疲劳车,通过车道日均货车交通量来考虑无限疲劳寿命设计,其疲劳荷载效应是标准疲劳车所产生的荷载效应,而非等效车道荷载产生的荷载效应。

2)名义应力的选取结果不同。中国规范和“欧规”中的名义应力取疲劳荷载模型作用下构造细节的正应力幅与剪应力幅,所不同的是,“欧规” 严格区分母材与焊缝的正应力幅与剪应力幅,且焊缝的正应力幅和剪应力幅的取值与母材不一样,而“美规”中则将标准疲劳车作用下构造细节的最大主应力幅作为疲劳性能评价指标。

3)板厚效应不同。中国规范同时考虑了板厚效应对正应力与剪应力的影响,“欧规”仅考虑了板厚效应对正应力的影响,而“美规”中并未考虑板厚效应。

4)对构造细节的分类不同。中国规范的细节分类与“欧规”的基本一致,但其标志细节强度参考值比“欧规”保守,而“美规”的细节分类则没有这么细致。而本文参考三种规范对锚拉板构造细节分类,由于规范中并没有完全一样的细节分类,因此只能选取类似的构造细节进行参考,故在细节分类上,名义应力法具有较强的主观性。

综上所述,通过三种规范的荷载效应、板厚效应以及细节分类的对比可知,“欧规” 的要求更为严格,从结构设计的安全性角度考虑,推荐采用“欧规”进行疲劳无限疲劳寿命设计。

3 基于热点应力法的疲劳评估

热点应力法具有能够考虑几何应力集中效应、疲劳强度-疲劳寿命(S-N) 曲线相对统一、不受焊接接头形式的限制等优点,可以评估规范中名义应力法未包含的焊接接头类型。由于锚拉板中的关键疲劳细节并未与名义应力法中的细节类型完全相符,因此,本节采用热点应力法做进一步的分析评估。主流的热点应力法采用国际焊接协会(IIW)推荐的表面外推热点应力法,其外推方法如图4所示,热点类型有两类:1)板面上的焊趾;2)板端处的焊趾。参考IIW,对于网格划分质量较高的实体单元模型,推荐的外推公式分别如下。

a 型热点:

b 型热点:

式中:σhs为热点应力;σ0.4t为距离焊趾0.4倍板厚处的应力;σ1.0t为距离焊趾1.0倍板厚处的应力;σ4mm为距离焊趾4 mm处的应力,σ8mm为距离焊趾8 mm处的应力,σ12mm为距离焊趾12 mm处的应力。

图4 热点应力外推法示意

根据锚拉板图纸,建立实体单元有限元模型,如图5所示,分别对四类构造细节的两类热点进行分析评估。根据前文三种规范的疲劳车加载得到的索力幅值的大小,取偏保守的“欧规”得到的索力响应幅值作为热点应力模型的疲劳幅值,并以均布荷载的形式加在锚垫板端部,得到最大主应力结果,分别对细节A~D进行表面外推,得到相应的热点应力幅结果,如表9所示。

图5 热点应力法有限元模型

表9 典型构造细节热点应力幅计算结果 MPa

参考IIW和“欧规”中热点应力法构造细节S-N曲线,可以判定构造细节A和构造细节B均属于带钝边的双面单V形焊缝,其对应的200万次疲劳强度参考值为100 MPa,构造细节C和构造细节D均属于不等厚平齐双面V形对接焊,其对应的200万次疲劳强度参考值为100 MPa,其疲劳荷载分项系数γFf取1.0,疲劳抗力分项系数γMf取1.35,对各构造细节按式(5)进行疲劳验证:

式中: ΔσC为200万次疲劳强度参考值;ΔσE2为考虑板厚以及焊接拼装错位效应修正后的等效热点应力幅。显然,对于锚拉板结构典型构造细节,其疲劳强度满足要求。

对比“欧规” 名义应力结果与热点应力结果发现,细节A和细节B热点应力结果比名义应力结果稍大,而细节C和细节D的结果比较相近,从细节构造上讲,细节A、B比细节C、D更为复杂,因此其几何应力集中效应也比细节C、D的大。因热点应力是通过表面外推参考点的应力得到的,而名义应力是根据计算结果凭经验进行取值的,是一个相对主观的结果,因此其取值相较于名义应力取值更为客观。此外,热点应力法的细节分类只有9种,远少于名义应力的细节分类,且不受焊接接头形式的限制。因此,对于不能与名义应力法中的细节分类完全对应的疲劳细节,推荐采用热点应力法进行评估。

4 锚拉板足尺模型疲劳试验研究

本节通过足尺模型疲劳试验验证锚拉板是否具有良好的抗疲劳性能。依据实桥锚拉板尺寸制作1∶1的试验模型,其边主梁的尺寸为8.2 m×0.8 m×1.7 m(长×宽×高),腹板厚40 mm,锚拉板厚50 mm,边主梁截面布置和长度以不影响结构疲劳受力为原则进行适当简化。试验模型的制造与实桥结构一致,采用相同焊接工艺,出场前进行无损探伤检测,未发现焊接裂缝。

试验系统

为方便试验加载,将钢主梁斜置,保证斜拉索中心线竖直向下。钢主梁一端锚固在地面上,另外一端采用工字钢立柱支撑。采用杠杆原理设计加载横梁系统,横梁一端锚固在铰支座,便于加载时横梁的转动,中部开孔与锚拉筒用钢绞线模拟斜拉索锚固,疲劳作动器在横梁另一端加载。采用PMS-500型数显式脉动疲劳试验机进行静力和动力加载,用TDS-602数据采集仪采集电阻应变片的应变数据,用百分表测静位移。试验总体布置及加载系统如图6所示。整个锚拉板结构上共布置52个应变花测点,测点布置如图7所示。

a—总体布置; b—加载系统。

图6 足尺疲劳试验模型

图7 应变测点布置

试验工况

首先采用疲劳机进行预加载以消除加载系统之间的间隙,此时疲劳机作动头处的荷载为25 kN(即作动头最大量程的10%),根据加载横梁的几何关系算出此时锚垫板处的荷载为67 kN,取锚垫板疲劳加载的下限值Pmin=67 kN,根据全桥模型计算得到索力幅值为450 kN,从而得到锚垫板处疲劳加载上限值Pmax=517 kN。按该疲劳荷载进行循环加载,加载频率为2.0 Hz。试验模型分别在0次、1万次、10万次、30万次、50万次、100万次、150万次、200万次疲劳加载后进行静载测试,以观察结构刚度变化,如若200万次结构未发生疲劳破坏, 则200万次后每50万次做一次静力测试。静力测试采用逐级加载的方式,每级增量90 kN,依次记录每个荷载工况下各个应变测点的应变值以及位移测点的位移值。与此同时,采用放大镜仔细检查结构表面是否出现裂纹。

试验结果分析

将百分表测得的位移数据结果绘制到图8中,可以看出,经过200万次疲劳加载后,位移测点的位移值变化不大,其中位移值变化最大的为加载点,其变化量也小于0.5 mm,说明经过200万次疲劳加载后,加载横梁的刚度有轻微的折减,而锚拉板的结构刚度几乎没折减。按照疲劳荷载幅加载200万次后进行静载试验,对应变数据处理后得到的典型细节测点的荷载-应力曲线如图9所示。根据静载数据得到锚拉板上最大等效应力为37.21 MPa,出现在锚拉板与锚拉筒圆弧过渡处(测点A5-1,图7)。随着锚拉板面积增大,锚拉板中下部应力水平降低,大部分测点应力在10 MPa左右。锚拉板与主梁腹板对接焊缝整体应力较低,但在内侧圆弧过渡处(测点A2-6,图7)出现应力集中,等效应力为19.35 MPa,主拉应力为22.28 MPa。同时根据4个关注位置测点的荷载-应力变化曲线(图9)得到,4个测点的等效应力与静力荷载呈线性关系,结构处于弹性工作阶段,说明200万次疲劳加载后结构刚度并未明显折减。用放大镜仔细检查结构表面,未发现肉眼可见裂纹。

1—锚筒口; 2—锚固端; 3—横梁中部; 4—加载点。

图8 静载试验最大荷载下百分表的位移值

1—A2-1; 2—A6-1; 3—A2-6; 4—A5-1。

图9 疲劳加载200万次后静载试验下各荷载步测点等效应力

200万次疲劳加载结束后, 增大疲劳幅值至640 kN并加载到300万次后,测得517 kN静载作用下应力数据与200万次疲劳加载后的静载数据对比如表10所示,测点应力均处于较低的应力水平,且前后数据变化不大,表明结构疲劳损伤几乎可以忽略。对比前文名义应力有限元计算结果(图2)与试验测量结果可知,最大等效应力值均出现在锚拉板与锚拉筒焊接焊缝圆弧过渡处(测点A5-1),锚拉板与边主梁腹板对接焊缝处最大等效应力都出现在内侧圆弧过渡处(测点A2-6)。所以有限元计算值与试验测量值吻合较好,且略大于测量值,表明试验测试结果较为安全。

表10 疲劳加载后静载结果

5 结 论

以乌江大桥为背景,分别参照中国规范、“ 美规”和“欧规”对锚拉板中的关键疲劳细节进行理论分析,并对锚拉板开展了足尺模型疲劳试验,得出以下结论:

1)对于锚拉板与边腹板对接焊形成的锚拉板结构,其最不利位置为锚拉板与锚拉筒焊接上部焊缝圆弧过渡处(细节A),在做类似锚拉板设计时,需重点关注该细节。

2)按照中国规范、“美规”和“欧规”的无限疲劳寿命设计方法,从疲劳荷载效应、名义应力取值、板厚效应以及细节分类等方面对乌江大桥锚拉板进行名义应力法对比分析,结果表明乌江大桥锚拉板均能满足以上规范无限疲劳寿命设计。综合来看,采用“欧规”进行无限疲劳寿命设计更为保守,从结构安全性角度考虑,推荐采用“欧规”对锚拉板进行疲劳设计。

3)热点应力法分析结果表明,乌江大桥锚拉板满足Eurocode 3要求,相较于名义应力法,采用热点应力法评估疲劳细节时更为客观,且受主观因素的影响较小。条件允许的情况下,推荐采用热点应力法对焊趾处细节进行疲劳评估。

4)足尺试验结果表明,疲劳荷载加载200万次后结构仍处于弹性阶段,刚度未发生明显折减,结构表面未发现肉眼可见裂纹。增大疲劳荷载幅至640 kN并继续加载到300万次,等效为按初始疲劳荷载幅共加载约500万次,此时结构仍未开裂,表明该桥锚拉板疲劳性能良好,满足工程无限疲劳寿命要求。

内容源于网络,旨在分享,如有侵权,请联系删除

相关资料推荐:

斜拉桥模型试验设计方案

https://ziliao.co188.com/p63458506.html

知识点:斜拉桥锚拉板疲劳评估及足尺模型疲劳试验