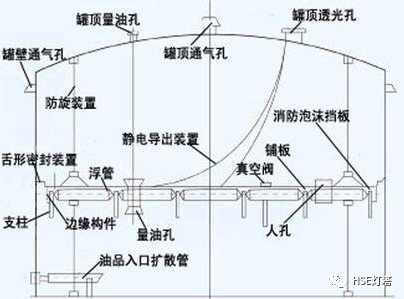

知识点:浮顶罐 一、内浮顶罐结构 下面我们来介绍一下内浮顶储罐的结构组件有哪些?如下: (1)罐底:浮顶储罐的罐底排板方式与拱顶储罐基本相同,但边缘板不采用条形板。对于10万及以上浮顶储罐的罐底中幅板,采用带垫板的对接焊缝形式。 (2)罐壁:采用对接焊缝,焊缝内表面要打磨光滑,防止划损浮顶密封装置。浮顶储罐上部为敞口,为增加壁板刚度,提高抗风载能力,罐壁顶部需设置抗风圈和加强圈。 (3)内浮顶:常见的结构形式是单盘式和双盘式。单盘式浮顶是由环形船舱和圆形单盘顶板所构成。双盘式浮顶是由上盘板、下盘板和环形船舱所组成,均由钢板拼焊而成。

知识点:浮顶罐

一、内浮顶罐结构

实物图片:

三、作业要求:

内浮顶罐作业除满足一般油罐的要求外,还有其特殊性,在作业中还应注意以下几点:

1、作业期间,浮盘运行不允许超过高液位,也不宜位于低液位, 防止发生卡盘或浮盘下沉事故。(防卡盘措施:防旋装置)

2、浮顶罐的输转流量应与浮盘的允许升降速度相适应,空罐进料时,流速不小于1.5m/s(也就是约10立方/小时,按萃取剂密度0.85计算,约合8.5吨/小时),任何时候不得大于28吨/小时。

3、浮盘在低于1.8m 时,罐的进出油管内流速应限制在1m/s (也就是约7立方/小时,按萃取剂密度0.85计算,约合6吨/小时)以下,保证浮盘升降平稳,防止发生浮盘下沉事故。 浮顶储罐或内浮顶储罐的设计储存低液位宜高出浮顶落底高度0.2m

4、浮盘起浮后12~18h 内不允许人工计量和采样,防止因静电积 聚而引起的火灾爆炸危险。

5、调节浮顶支撑高度时,必须将浮顶自动通气阀的阀杆连同所 有浮顶支柱一起调节,不允许有所遗漏。

四、常见故障:

1、储罐收发介质时操作不当,致使浮盘承受外力;

2、储罐进出液管道进行吹扫控制不好,将浮盘吹坏;

3、储罐倾斜;

4、储罐在装介质时同时从管道打入氮气等(且氮气压力较大情况),致使浮盘巨烈波动;

5、储罐上其它设备挂住、顶住浮盘;

6、储罐介质内含硫等过高,将浮盘腐蚀,浮筒泄漏。

以上每一种原因造成的浮盘损坏,浮盘的损坏表现(情况)不一样,其中1、2、种表现为浮盘局部或全部损坏,如浮筒掉落、骨加松动、盖板撕裂、防转钢绳拉断,浮盘不能正常运行。第3、种情况表现为,浮盘运行阻滞,周边胶带损坏,甚至外圈梁损坏,但浮盘不会整体损坏。第4、种情况,会出现浮盘整体松动,浮筒有零星掉落,液体介质翻到浮盘表面。第5、种情况,表现为以某一点为中心将浮盘拉或顶坏,或发散性的砸坏、冲坏。第6、种情况表现为浮盘盖板穿孔、浮筒泄漏、浮盘倾斜,甚至卡盘、沉盘等,出现浮盘整体性、功能性损坏。浮盘的损坏也可能是以上几种原因的综合造成。

图上是由于操作不当引起的一起内浮盘受损情况,主要原因是对罐内进行了扫线操作,由于压力过大,造成支撑受损而浮盘变形。

五、内浮顶罐在使用过程中必须定期进行检查,检查内容如下:

1、在固定顶上打开透光孔检查内浮顶有无泄漏,每月检查一次。(执行)

2、检查静电导出装置的接头有无松动和脱落,每季度检查一次。(此项需拆透光人孔,会有空气进入罐内,每半年检查一次)

3、检查密封装置有无破损,罐顶和罐壁通气孔有无堵塞,每半年检查一次。(此项改为:将呼吸阀防护网剪开,每半年检查一次呼吸阀)

4、进出料管线阀门应每半年检查一次,操作过程中若发现阀门损坏、渗漏,应及时维修。

5、消防配件每半年检查一次。(已有相应消防设施检查周期)

事故案例:

1、2011年8月29日10时许,位于大连市甘井子区的中石油大连石化分公司储运车间875号储运罐起火爆炸。据现场知情人员称,是工作人员操作过程中内浮顶罐浮顶落地后会与罐底产生空气层,油气(油品中含氢气)浓度达到一定程度之后会由于发生静电起火引发爆炸。

上海赛科512事故:

过程简介:

(1)2018年3月,赛科公司发现0201苯罐呼吸阀有微量泄漏导致VOC浓度超标,经呼吸阀检修后判断为浮盘密封泄漏,于是安排浮盘密封检修。

(2)赛科公司开始安排0201苯罐倒空作业;安排蒸罐4天;安排氮气置换8天。并进行了各项审批和风险分析。后认为浮盘无修复价值,决定整体更换。于是安排人员进罐将所有浮箱破坏性打穿并拿出。

(3) 0201苯罐基础底座处设有一个排放孔,用于清空储罐和排放积液,该排放孔是储罐罐底的低点。2018年5月12日上午,作业开始前,赛科公司罐区外操人员使用手持式气体检测仪,在0201苯罐外人孔处进行测氧测爆工作并记录当时的检测数据(8时47分,测得氧含量20.9,可燃气体0)。

13时15分,埃金科公司8名作业人员使用非防爆工具继续开展浮箱拆除工作。其中6名作业人员进入0201苯罐内,1名作业人员在罐外传递拆下的浮箱,1名作业人员在罐外进行作业监护。现场另有1名赛科公司外操人员在罐外对作业实施监护。该名外操人员同时负责定时进行测氧测爆工作。作业至15时25分,现场突然发生闪爆。

事故原因初步分析

1、直接原因

打孔后的浮箱内残存苯液流出,在罐内挥发形成爆炸性混合气体,在拆除内浮顶储罐浮箱过程中,遇点火源发生爆炸燃烧。

可燃物分析:

经初步调查、了解情况与分 析测试,结合视频记录与现场状 况,综合判断可燃物为苯,来源 为浮箱内的苯液。

可能点火源:

(1)使用非防爆动力锂电钻时产生的火花。

(2)使用铁质工具时产生的火花。

(3)浮盘上的钢制螺栓在拆除 或搬运过程中可能与罐体摩擦产生的火花。

经过分析,认为使用非防爆动力锂电钻时产生的火花是最大可能性的点火源。

2、间接原因

(1)违章作业。承包商擅自使用非防爆动力锂电钻和铁质撬棍拆除浮盘。

(2)施工方案存在漏洞。在确认浮盘已无修复价值后,决定整体更换浮盘。施工内容发生重大变化,施工方案没有进行相应的调整。

(3)施工人员佩戴空气呼吸器,没有佩戴便携式可燃气体检测仪,不能及时掌握作业环境中可燃气体浓度变化情况。

(4)施工方案审查不严,没有发现承包商施工方案中无浮盘拆除内容的问题,导致风险识别不充分,未识别出浮盘拆除时存在苯液挥发导致燃爆的风险。

(5)施工现场监护不到位。一是承包商现场监护人变动随意,由其他项目临时抽调;二是未及时发现制止非防爆工具的使用,在发现浮箱有苯液后,未告知爆燃风险,也未将异常情况上报并采取安全措施。

(6)施工环境可燃气体浓度检测不规不科学。取样点不具代表性,仅在一个人孔附近进行可燃气体浓度检测。

相关推荐链接:

1、干燥罐技术交底