本项目在脱硫塔装置出口管道上设置活性炭粉末喷射口(250目,8kg/h),由于活性炭粉末出喷射口后,其分散轨迹受管道气流和喷射口位置的影响,因此,将活性炭粉末喷射位置调整前后其离散相粒子的分布进行CFD模拟分析,以保证活性炭粒子在到达出口断面时的均匀分布。 二、计算模型 计算模型见图1,原始及改制后的活性炭喷射口位置见图2(a)和(b)。

本项目在脱硫塔装置出口管道上设置活性炭粉末喷射口(250目,8kg/h),由于活性炭粉末出喷射口后,其分散轨迹受管道气流和喷射口位置的影响,因此,将活性炭粉末喷射位置调整前后其离散相粒子的分布进行CFD模拟分析,以保证活性炭粒子在到达出口断面时的均匀分布。

二、计算模型

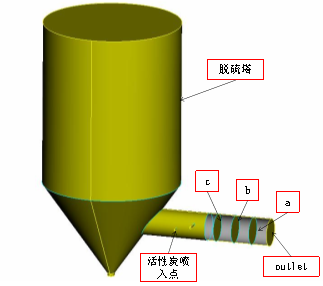

计算模型见图1,原始及改制后的活性炭喷射口位置见图2(a)和(b)。

图1 三维模型

三、计算结果

3.1 原始状态

(a)主视图

(b)俯视图

图3 原始状态下活性炭粒子分布图

图4 出口(outlet)截面上活性炭粒子分布图

上图中可以看出,原始的活性炭粉末喷射管由于伸入气流管道内部较浅,导致其活性炭粉末喷出后由于受到管道内部气流的影响主要分散于管道一侧,管道出口截面上的粒子分布只集中于左侧。由于粉末的粒子分布受到管道内气流分布的影响,设定管道内气流分布不变,通过调整活性炭喷管的喷射位置来达到管道出口活性炭粉末的粒子分布相对均匀的目的。

3.2 改制后

调整措施:活性炭粉末的喷射位置向管道内移动0.3m,向下移动0.3m。

模拟结果如下:

(a)主视图

(b)俯视图

图5改制后活性炭粒子分布图

图6 改制后出口(outlet)截面上活性炭粒子分布图

上图中可以看出,活性炭粉末喷射位置向内、向下分别调整0.3m,其喷射的活性炭粉末经气流吹散后到达管道出口位置时便能获得更加均匀的分布。

|

原始

|

改制后

|

|

连续相气流分布图

|

|

|

|

从原始状态和改制后的速度流线图可以看出,气流从脱硫塔进出口管道后,会产生自下向上的对称涡流,其中管道内靠上位置气流流速较高。由于在原始状态下,由于活性炭粉末喷射口伸入管道较浅,导致活性炭粒子在涡流的影响下上下摆动,使其在圆管道竖直方向上的分布相对均匀,但在水平方向上的分布只集中于一侧(图(3)和图(4));将性炭粉末喷射口位置向内调整0.3m后(管道中上位置),由于对称涡流中上位置气流流速较高,携带了大量的活性炭粉末,使其大都分布于管道上侧;将性炭粉末喷射位置再向下移动0.3m,可以看出,活性炭粉末扩散到达出口时,其分布已经均匀。

由于出口管道长度可能有所变化,当管道长度大于于本项目模拟长度,则模拟结果可适用;若管道长度小于本项目模拟长度,活性炭粉末在管道出口截面上的均匀分布需重新模拟;现取原始管道出口截面以内1m、2m和3m(分别记为a、b和c)截面上的活性炭颗粒分布点。

|

|

|

可以看出,原始状态下,活性炭粉末在喷射扩散的过程中始终集中于管道一侧;改制后的活性炭粉末在距离出口3m和2m处的截面上分散多集中于中上方,而距离出口1m处的截面上,活性炭粒子分布已趋于均匀。

原始结果

改进结果