来源:冷暖在线 摘要: 上海中心大厦工程通风管道采用100%工厂化预制,达到了运用先进加工设备、实现流水作业、缩短施工工期、提高工程质量、缓解施工现场临时用地矛盾、保护施工环境等的目的,形成了清洁、成熟的生产技术。为推行“绿色施工”、减少施工对环境的负面影响、降低建筑施工能耗作了有益探索,也为类似工程积累了经验。 一、工程概况 上海中心大厦位于上海市浦东新区陆家嘴金融开发区银城中路501号,东至东泰路,南邻银城南路,西到银城中路,北靠花园石桥路。工程占地面积30,368㎡,建筑面积574,058㎡,地下5层,地上128层,主体结构高度580m,总建筑高度632m。

来源:冷暖在线

摘要:

上海中心大厦工程通风管道采用100%工厂化预制,达到了运用先进加工设备、实现流水作业、缩短施工工期、提高工程质量、缓解施工现场临时用地矛盾、保护施工环境等的目的,形成了清洁、成熟的生产技术。为推行“绿色施工”、减少施工对环境的负面影响、降低建筑施工能耗作了有益探索,也为类似工程积累了经验。

一、工程概况

上海中心大厦位于上海市浦东新区陆家嘴金融开发区银城中路501号,东至东泰路,南邻银城南路,西到银城中路,北靠花园石桥路。工程占地面积30,368㎡,建筑面积574,058㎡,地下5层,地上128层,主体结构高度580m,总建筑高度632m。

在上海中心大厦建设初期,业主就明确了建设绿色建筑的方向,强调了工程必须绿色施工的理念,确立了获得中国“绿色三星建筑”和美国“LEED金奖”双认证的目标。为此,针对容易制约机电安装进度且易产生噪声的通风管道施工,我们进行了革命性的变革,充分发挥了我公司暖通设备厂预制加工的优势,确保了整个工程施工的绿色、高效、安全和可靠。

二、 创新思路

目前,建筑行业竞争日趋激烈,施工理念趋向低碳化、资源节约和节能减排,施工企业须通过采用新技术、新工艺、新材料、新设备来降低成本、提高效率、提升竞争力。同时还要根据企业自身特点,做精、做专某行业,走专业化道路,避免同质化竞争,从而赢得发展机遇。

在国外,特别是欧美、日本等发达国家,管道工厂化预制技术已经达到了相当高的水平,建筑机电工程95%以上的工作量基本上是在预制厂内完成;在国内,由于受预制厂设备条件、深化图纸水平、建筑功能性不确定带来的频繁修改等情况和条件的制约,工厂化预制在高级民用建筑中很难实现,成功率相当低,成功的案例也仅限于楼宇的局部,如机房等。

三、工程实施

工厂化预制主要有以下几项工作:深化设计、材料供应、预制加工、运输配送、现场安装,以及穿插在全过程中的质量控制和安全监控,其中深化设计和预制加工是实施的关键。

3.1 深化设计

以设计院提供的设计图纸为依据,按照国家法律、法规和标准规范的规定,进行深化设计,并在取得现场工程师认可后,绘制预制加工图。

3.1.1 BIM图纸深化

把BIM模型转换为预制加工设计图纸,指导工厂生产加工,这样不仅减少了现场测绘的成本,保证了加工件的精确度,为预制加工创造了条件,而且有效地提高了一次安装的成功率,减少返工,在保证高品质管道制作的前提下,减轻垂直运输的压力、提高现场作业的安全性。

3.1.2 iPad辅助设计

针对上海中心大厦楼层高、人员上下不便的情况,为施工管理人员配备了iPad设备,将图纸存入其中,改变了以往带大量图纸到现场的落后管理方式,面对复杂的施工现场,施工管理人员根据多年的施工经验,对局部有争议的施工部位进行现场实测、实量管线位置,在iPad上画出修改部位的管线走向和管段加工图,通过4G通信网络直接传输到公司暖通设备制造厂加工,节约时间、减少过程、杜绝差错,与BIM深化设计形成了互补。

3.2 材料供应

按照业主、招标文件要求和现场测绘数据,选择合格的供应厂商,及时收集资料、及时送审,经确认后及时订货,以满足工程的需要。

根据暖通设备制造厂机械的特性和招标文件要求,我们采用了DX51D+Z-120镀锌钢板,其特点是能有效地防止钢材腐蚀,延长通风管道的使用寿命。加工通风直管道的镀锌卷板规格为0.5mm(0.6mm)×1250mm×C、0.75mm(0.8mm)×1250mm×C、1.0mm×1250mm×C、1.2mm×1250mm×C等4种;加工通风异形件的镀锌平板规格可根据制作需要,由卷板放料自由裁剪,尺寸为1250mm×L,比直接采购镀锌平板全年节约用料逾10%。

3.3 预制加工

3.3.1 加工优势

公司的暖通设备制造厂对矩形风管制作很早便已实现工厂化、机械化、自动化生产。暖通设备制造厂又从美国MET-COIL公司引进了TDC/TDF薄壁法兰矩形风管生产流水线、风管自动咬口合缝机、自动镶角机、等离子切割机等先进设备,以自动化程度高、制作加工速度快、常规年产量达700,000㎡等的优势,满足各类大型、超大型工程项目的需要。

3.3.2 “风管加工任务单编制系统”软件的应用

为了避免风管加工任务单手工填写容易产生误差的问题及项目部与暖通设备制造厂结算的矛盾,公司技术部门和暖通设备制造厂联合开发了“风管加工任务单编制系统”软件,风管加工任务单按照软件内设置的统一标准模式进行填写,自动生成图形、面积,并能打印成标准的统一表式,表式填写通过公司网络平台直接输入,实现数据的直接传输,很好地解决了上述弊端。在编制开发该软件时,我们从以下关键路线出发:

(1)规范、统一了加工任务单的编制。现场施工员由于自身水平、经验等的差异,在风管走向、变径、接驳等问题上有各自不同的思路,所以每个施工员编制的加工任务单往往不同,结果是有的风管系统安装好后符合流体力学,观感上给人以美感;有的风管系统安装好后,不但系统阻力增加,而且观感质量相当差。所以非常有必要对风管加工任务单的编制,制定一个统一的规范标准。

(2)规范了风管系统的编号。现场施工员在编制风管加工任务单时,往往只标注风管、部件的尺寸,而对于风管系统的用途、使用位置等不作说明,而暖通设备制造厂也只能根据风管加工任务单的信息或自身的订单号进行编号。这在风管数量少的情况下体现不出什么问题,但遇到风管体量大,特别是像上海中心大厦这类大体量项目,编号不规范就会出很大的问题,比如风管到现场后的验收、分类、运输就会无序,且耗费大量劳动力。

(3)统一了面积计算。现场施工员在编制风管加工任务单时,往往不写、漏写风管或部件的面积,对复杂的三通、异径管等不了解计算公式,单方面以暖通设备制造厂出示的加工面积为参考,这就容易导致结算时与暖通设备制造厂出现扯皮现象。

(4)操作界面简单、直观。在现场项目实施中,施工员的理论、实践水平参差不齐,对计算机操作的水平也是高低不一,因此,操作界面要求直观、易懂、合理、友好,能让一些不熟悉软件操作的施工员也能易于操作。同时能实现数据传输、打印等功能,在数据输入后,能产生直观的加工件三维示意图,针对某些特殊的不规则体,在三维示意图上显示会有困难,能通过AutoCAD软件将示意图粘贴至软件上。

3.3.3 预制加工流程

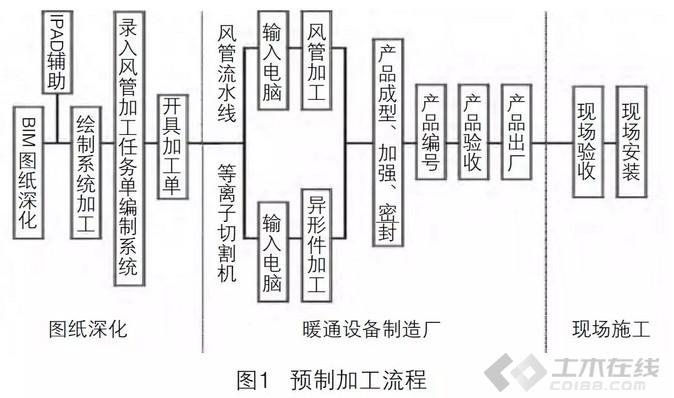

预制加工流程如图1所示。

3.3.4 质量控制

管段加工图经确认后,交付给暖通设备制造厂,由其按图进行加工。预制加工过程中,质量检验人员依据国家规范、设计要求、BIM深化图以及预制加工图,对加工后的成品和半成品及时进行质量检验。

3.4 运输配送

根据施工进度计划,组织、协调现场分送、吊运准备夏 晋: 上海中心大厦工程通风管道100%工厂化预制的实现工作,并踏勘预制组装件现场安装部位,配备必要的平面运输设备,同时通过总包协调现场起重设备,负责垂直运输。

(1)上海中心大厦地处陆家嘴黄金地段,风管展开面积约400,000㎡,运输是比较棘手的问题。为减少垂直运输量,我们原计划是在地下室、楼面避难层设置若干二次加工点,内置加工机械若干,根据现场需求,暖通设备制造厂将风管加工成“—”或“∟”形,通过风管周转箱用塔吊运抵现场二次加工点,将风管成型,再运送到需安装的楼面。在实际运用中,碰到了风管周转箱配重不够,导致垂直运输时其随风摇摆的危险状况,经过多方论证,摒弃了现场二次加工的设想,采用国际通行的“后方预制,前方安装”模式。

(2)根据进度计划,暖通设备制造厂将加工成型的通风管道,按系统、楼层、部位配送到现场,现场项目部经总包协调,通过夜间运输、错峰运输等手段,最大限度地解决施工高峰期垂直运输矛盾,将成型风管送到指定安装地点。

3.5 现场安装现场施工人员按BIM深化施工图和支、吊架设置图,使用红外线定位仪定位通风管道走向和吊点位置,既可加快施工进度,又能提升观感质量。根据要求先行制作、安装、设置支吊架。对通风管道进行合理的分配、排列,根据编号组对联接、吊装、固定,将通风管道安装到位。

3.6 风管加工任务单编制系统

(1)各种风管类型的确定。为了风管加工任务单编制的标准化、规范化,经过调研,确定了22种常用的风管及配件类型,并对相应的风管类型的尺寸限制作了界定,超出这22种风管类型,不建议使用。

(2)风管三维图形的绘制。为方便风管数据的输入,在软件中对每种风管类型都提供了三维图形,并对尺寸标注进行了示意。在输入中,施工员在选择好风管类型后,输入界面可自动提供该类型的示意图。施工员只需按图示的标注依次输入尺寸即可。

(3)风管面积计算公式的确定。计算公式从精度上分为2大类:风管件是规则的集合体,如直管、弯头等,其展开用料可比较真实精确地计算。由于建筑空间的限制,对于异径弯头、变径三通、四通、变径接口等不规则的几何体,考虑到它们只占整个风管系统用料面积的10%左右,为了方便数据输入,在计算公式上作了一定简化。

(4)辅料的确定。为了方便暖通设备制造厂对辅料的控制,在软件中我们设置了辅料的计算公式。

(5)风管编号的确定。订单输入时,按单位工程→系统部位→子分部→风管编号→口径的顺序进行填写。

(6)采用“风管加工任务单编制系统”,为企业提高效益是显而易见的,主要体现在3个方面:

节约了管理人工。以目前年生产700,000㎡计算,可减少暖通设备制造厂4~5名管理人员的工作量(其中2名为二次编制加工任务单,2名为加工成本计算)。降低了差错率。以降低0.5%的差错率计算,则全年能节约3500㎡的风管;若每平方米风管按100元人民币计算(不含安装费用),则每年可为企业节约35万元人民币。提高了风管生产效率,缩短了生产时间。由于采用电子版加工单,现场施工员的任务单通过网络平台实现实时共享,减少了文件的流转流程,使得每单加工时间可缩短1d左右。

四、效果

(1)经第三方检测单位对风管密封性能检测,其性能完全满足GB50243—2002《通风与空调工程施工质量验收规范》中关于中压风管漏风量测定的要求,数据优于美国SMACNA标准中对A级风管的要求。

(2)真正做到了“上海市安装工程质量观摩工地”对风管管线布置合理、安装牢固、横平竖直、整齐美观、居中对称、成行成线、折角平直、圆弧均匀等的质量要求,从细部上说也基本达到了“工艺精湛、做工细腻、精工细作、精雕细刻、细部到位”的目标。

(3)100%工厂化预制在上海中心大厦的成功实现,既迎合了工程建设之初确定的建设绿色建筑的目标,也为上海中心大厦获得美国绿色建筑认证委员会LEED-CS白金级认证和国家住建部“绿色三星建筑”认证,作出了贡献。

五、结语

通过施工实践,上海中心大厦工程通风管道实现了100%的工厂化预制,正常风管损耗接近零(图纸深化失误造成的损失不计在内)。当然,预制加工的过程也非常艰辛,虽然我们的施工经验弥补了BIM深化图纸的不足,但仍然要耗费大量的人工进行现场实测、实量的时间。今后,我们将在这方面进一步改进和完善,以真正实现通风管道工厂化预制生产的绿色革命。