本案例介绍疫苗孵房空调系统及自控设计解决方案如何保障疫苗工厂恒温恒湿以及环境清洁。 客户行业: 疫苗生产 客户类型: 空调通风工艺设计 客户痛点: 疫苗工厂对温度、湿度的均匀性、恒定性和环境的洁净性均有较高要求。

- 客户行业: 疫苗生产

- 客户类型: 空调通风工艺设计

- 客户痛点: 疫苗工厂对温度、湿度的均匀性、恒定性和环境的洁净性均有较高要求。

- 解决方案: 空间布局、空调系统、通风系统、洁净系统、控制系统、运行模式的合理设计

- 方案亮点: 疫苗生产类建筑暖通工艺设计的经典案例。

- 关键字: 恒温恒湿;洁净工厂

本案例为工厂设计,该工厂用以生产减毒活疫苗。该项目中,疫苗生产区分 C级制备区和 C级培养区。

C级培养区设置2间培养室,每间培养室相邻设置2间37℃孵房,用于培养放孵。孵房的净化级别为C级(满足GMP对洁净厂房的要求), 温度为(37±0.5)℃;湿度为45%~65%。

C级制备区设置2间制备室,每间制备室相邻设置2间36.5℃孵房。该孵房的设计要求与培养区相同,净化级别为C级(满足GMP对洁净厂房的要求),温度为(37±0.5)℃;湿度为 45%~65%。

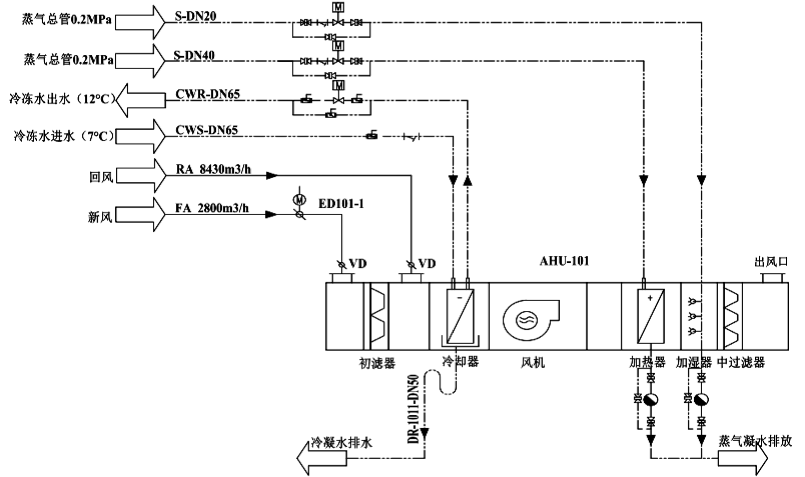

图1和图2分别是孵房环境控制的空调系统图和孵房的空间布局示意图。

图 1 空调系统图

图 2 孵房布局图

空调系统分析

如图1所示,空调系统AHU-101通过对回风和新风的调节,达到孵房的环境要求,从出风口送出,进入到疫苗生产车间,根据疫苗的生产流程和空间进行分配。在空调系统的调节中,蒸汽总管S-DN20输送压力0.2MPa的蒸汽进入到加湿器中,对空气的湿度进行调节;蒸汽总管S-DN40输送压力0.2MPa的蒸汽到加热器中,对空气的温度进行调节;冷冻水以7℃从进水口CWS-DN65进入到冷却器,以12℃从出水口CWR-DN65流出,对空气进行预冷却,控制空气进入风机的温湿度;新风从新 风管FA以流量2,800 m3/h流入,回风从回风管RA以流量8,430 m3/h流入 ,新风通过初滤器过滤后,与回风混合,在冷却器进行初步处理,然后经由风机依次通过加热器、加湿器以及中效过滤器,从出风口出来,进入孵房中。

孵房布局分析

如图2所示, 进风口SA处风量以11,230 m3/h的流量流入到孵房,通过风管分配到不同的空间。 为了保证孵房温度控制的精度和稳定性,孵房中设置缓冲区,避免对生产区造成污染。根据各部分空间的功能,孵房可分为缓冲区、接受区、消毒区、洁具区和暖房区等,各部分区域根据面积大小设定进风量。

如图2所示, 风阀ED101H-01(风量为300 m3/h)控制消毒间(空间10)的进风量,该进风量与通过循环风机RF-101H(风量为 3,000 m3/h)的循环风混合,进入到消毒间。 在项目中,消毒间为并列两间,该部分风量分为两部分,分别进入到两间消毒区,两间消毒区结构一样,为了工程图简化,第二间消毒区没有画出。与此类似,风阀ED101A-01(风量为300m3/h)控制暖房(空间13)的进风量,该进风量也与循环风机RF-101A(风量为 3,000 m3/h)的循环风混合,为暖房提供洁净空气,与消毒间类似,暖房也是结构相同的两个空间,为了简化制图,暖房二在图中省略。从风阀ED101B-01到风阀ED101G-01(风量均为300 m3/h),其功能和风阀ED101A-01的功能相同,都是控制暖房的风量,且这些暖房都需要配置独立的循环风机,其流程与控制暖房一(空间 13)的流程相同,在图2中省略。

为了最大化地利用回风,在项目中,一些空间的空气并不全都直接排至走廊或进入回风管路,而是使一部分空气先经过其他空间,然后排至走廊。

各个空间剩余的风量通过出风口进入到回风管路。图3是各空间风量的交换图。

图 3 孵房空间风量交换图

孵房送回风处理设施及温度监测分析

送回风布置模式:孵房采用了均流膜及增加换气次数等技术,使风速、温度分布更均匀。采用加大风速和回风设置的办法,使换气次数达到100 次以上,送风速度达到0.5 m/s以上,大风量、小温差的设计特点使得风速、温度分布更加均匀。

孵房温度监测: 孵房温度监测点总共布置有 11个,其中2.6 m高的孵房内有9个布置点,在房间中央布置一个监测点,在其四个角分别布置上下两个测点,其中下测点在离地面 250 mm~300 mm高度,对应放孵物料最低高度。 房间内温度布置点如图4所示。另外两个测点分别在送风口和孵房门外。

图 4 房间内温度测点分布图

洁净系统分析

孵房对环境的洁净度要求较高。为了保证孵房的洁净度,一方面对循环的空气进行必要的净化处理,另一方面要对孵房进行消毒处理。对孵房的消毒处理分为两部分,一部分是通过空气处理单元(AHU)系统控制逻辑进行全局消毒,如图3所示,通过臭氧发生器XD-101产生臭氧,进入到孵房各部分空间,进行全局消毒。另一部分是利用臭氧对循环风机室进行局部消毒,通过控制与消毒间或暖房有关的风阀的开关,进行该部分的局部消毒。以暖房为例,其他循环风机室类似,与之有关的风阀有ED101A-01,ED101A-02和ED101A-03。

控制系统分析

1、 控制对象和目标

通过对回风温度、湿度的监测,调节蒸汽阀的开度,达到控制温度、湿度的目的;通过对送风量的监测,调节风机变频器频率,达到控制风量的目的;通过臭氧浓度的监测和控制,达到控制消毒运行的目的;为了保证系统的安全,对各设备的开关动作做了相应的互锁和连锁。

该控制系统的设定值如下。

1)AHU 设定值及范围

温度需求为(18~26) ℃,设定值范围为(20~24)℃,默认值为21℃。湿度需求为45%~65%,设定值范围为 50%~60%,默认值为55%。正常模式风量为 10,000 m3/s(可以设定)。消毒模式风量为 5,000 m3/s(可以设定 )。排风模式风量为 2,500 m3/s(可以设定)。

2)循环风机设定值

温度需求为 (36.5~37.5)℃ ,默认设定值为37 ℃。湿度需求为45%~65%,默认设定值为55%。

2 、保护及报警系统分析

1)AHU 系统

互锁与联锁:排风机EU-101-01与排风阀ED-101-03联锁,只有排风阀EU-101-03开启后,才能开启排风机 EU-101-01;排风机 EU101-01、EU-101-02与送风机联锁,只有送风机开启后,才能开启排风机EU101-01、EU-101-02;冷水阀、蒸汽加热阀、蒸汽加湿阀与送风机联锁,只有送风机开启后,才能开始调节冷水阀、蒸汽加热阀、蒸汽加湿阀。

报警:变频器报警;温湿度超限报警;排风机过载报警。

2)循环风机系统互锁与联锁:电加热,循环风机和高温限制开关联锁,当高温开关动作的时候,系统停止。电加热和风机压差联锁,当风机两端压差开关动作(无风压)时候,电加热器停止。

报警:电加热器高温报警;温湿度超限报警。

经测试,所有测点温度均控制在 (36.6~37.1) ℃范围内,温度的分布及稳定性满足设计要求。

运行模式分析

1)正常运行模式

第一步:开启8台循环风机系统正常模式。

8台循环风机系统为相同控制逻辑,以孵化室一为例:开启风阀 ED101A-1,ED101A-2,ED101A-3,延时60 s后,开启循环风机;通过房间温度和房间温度设定值比较,计算调节电加热器功率;通过房间湿度和房间湿度设定值比较,计算调节蒸汽加湿阀开度。

第二步:开启 AHU101系统正常模式。 开启新风阀ED101-1、回风阀ED-101-02;延迟30 s,开启风机AHU101,再延时30s后,开启排风机EU-101-02;通过回风温度和回风温度设定值比较,计算调节蒸汽加热阀开度和冷水阀开度;通过回风湿度和回风湿度设定值比较,计算调节蒸汽加湿阀开度及冷水阀开度;通过送风风量和送风 风量设定值比较,计算调节变频器频率。

本项目在建成后进行了大量实测。从2014年2月13日21:00至2014年2月14日21:00共24 h内,每5min自动记录一次数据所得到的每个测点289个数据中的最大值和最小值。

循环风机室必须逐一单独消毒排风。首先AHU101处于正常模式,并开启循环风机消毒模式,达到默认消毒时间后,自动转入排风模式,然后停止循环风机,最后人为停止排风模式。

本案例项目应用新的控制模式,解决了采用内置循环风机控制疫苗生产车间温度均匀性存在的问题。通过采用均流膜、加大换气次数、增大风速及设置回风等方法,疫苗生产车间的温度分布更加均匀,温度控制更加精准。在实际项目的测试中,所有房间均满足项目提出的(37±0.5)℃温控要求;湿度可以控制在45%~65%范围。项目投产后,疫苗孵化合格率和产量大幅提高。

原载《制冷技术》有删减