1.红霉素废水水质 红霉素是以黄豆饼粉、玉米浆等为主要氮源,以淀粉、葡萄糖为主要碳源,经过三级发酵后得到发酵液,再经过过滤、萃取、沉淀、转碱、分离、洗涤和干燥等操作而制取的。红霉素生产过程中产生的废水主要包括产品提取过程废水(离心分离废水、破乳废水、丁酯及丙酮溶剂的回收废水)、洗罐废水、滤布清洗废水、设备清洗水等。废水水质具有以下特点:①从水质来看,差异较大,其中生产废水COD浓度在1000—13000mg/L,其他辅助系统废水水质COD则低于500mg/L;②废水污染物浓度高;③由于红霉素生产原料主要为各种有机物质,所以产生的废水中也主要是各类有机物质及其降解产物,废水的B/C大于0-3,理论上属于可生化性,但由于溶液中含有残留的抗生素和溶媒,对微生物具有一定的抑制作用,同时废水中含有不少生物发酵所产生的难生物降解物质,属高浓度难生物降解废水;④硫酸盐浓度高,大量使用硫酸盐造成发酵废水中硫酸盐浓度高,给废水厌氧带来困难;⑤碳氮比低,发酵过程为满足发酵微生物次级代谢过程特定要求,一般控制生产发酵的C/N为4:1左右,这样废发酵液的BOD/N一般在1:10,与废水处理微生物的营养要求(好氧20:1,厌氧40~60:1)相差甚远,严重影响微生物的生长与代谢,不利于提高废水生物处理负荷和效率;⑥水质成分复杂,中间代谢产物、表面活性剂(破乳剂、消泡剂等)和提取分离中残存的高浓度酸碱、有机溶剂等化工原料含量高,容易引起pH波动大,色度高,甚至可能影响厌氧反应器中甲烷菌的争产活性。

1.红霉素废水水质

红霉素是以黄豆饼粉、玉米浆等为主要氮源,以淀粉、葡萄糖为主要碳源,经过三级发酵后得到发酵液,再经过过滤、萃取、沉淀、转碱、分离、洗涤和干燥等操作而制取的。红霉素生产过程中产生的废水主要包括产品提取过程废水(离心分离废水、破乳废水、丁酯及丙酮溶剂的回收废水)、洗罐废水、滤布清洗废水、设备清洗水等。废水水质具有以下特点:①从水质来看,差异较大,其中生产废水COD浓度在1000—13000mg/L,其他辅助系统废水水质COD则低于500mg/L;②废水污染物浓度高;③由于红霉素生产原料主要为各种有机物质,所以产生的废水中也主要是各类有机物质及其降解产物,废水的B/C大于0-3,理论上属于可生化性,但由于溶液中含有残留的抗生素和溶媒,对微生物具有一定的抑制作用,同时废水中含有不少生物发酵所产生的难生物降解物质,属高浓度难生物降解废水;④硫酸盐浓度高,大量使用硫酸盐造成发酵废水中硫酸盐浓度高,给废水厌氧带来困难;⑤碳氮比低,发酵过程为满足发酵微生物次级代谢过程特定要求,一般控制生产发酵的C/N为4:1左右,这样废发酵液的BOD/N一般在1:10,与废水处理微生物的营养要求(好氧20:1,厌氧40~60:1)相差甚远,严重影响微生物的生长与代谢,不利于提高废水生物处理负荷和效率;⑥水质成分复杂,中间代谢产物、表面活性剂(破乳剂、消泡剂等)和提取分离中残存的高浓度酸碱、有机溶剂等化工原料含量高,容易引起pH波动大,色度高,甚至可能影响厌氧反应器中甲烷菌的争产活性。

综上,红霉素发酵废水主要含有发酵过程使用的培养基和表面活性剂,提取过程中使用的有机溶剂和絮凝剂,残余菌丝体、抗生素和中间代谢产物等,具有有机物浓度高,悬浮物含量高,存在生物抑制性物质和生物难降解物质等特点,是一类处理难度高的废水。

2发酵类废水常规处理工艺

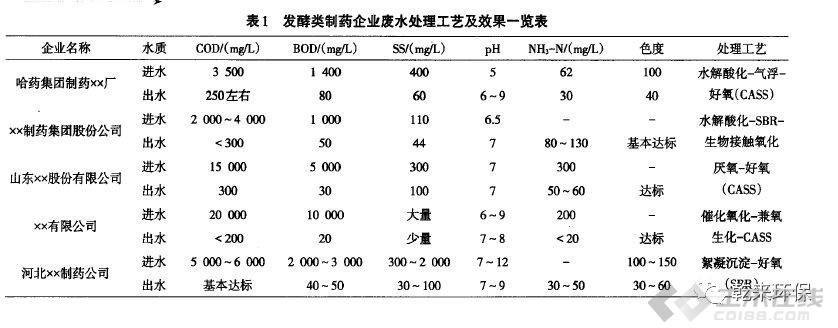

目前,国内外对抗生素废水处理的工艺已经基本定型,主要分为物化处理和生化处理。物化处理的主要作用是降解难分解的大分子有机物,能够让废水在进人生物处理工段后能够更高效率地被微生物吸收利用,其次是失活分解废水中的残余抗生素,可以有效地避免对后期的生物处理产生不利影响;生化系统是抗生素废水处理的主要工艺,主要降解水中有机物的浓度。国内部分发酵类制药行业所采用处理工艺及处理后水质状况见表1。

制药废水的水质特点使得多数制药废水单独采用生化法处理根本无法达标,所以在生化处理前必须进行必要的预处理。一般应设调节池,调节水质水量和pH,且根据实际情况采用某种物化或化学法作为预处理工序,以降低水中的SS、盐度及部分COD,减少废水中的生物抑制性物质,并提高废水的可降解性,以利于废水的后续生化处理。预处理后的废水,可根据其水质特征选取某种厌氧和好氧工艺进行处理,若出水要求较高,好氧处理工艺后还需继续进行后处理。具体工艺的选择应综合考虑废水的性质、工艺的处理效果、基建投资及运行维护等因素,做到技术可行、经济合理。总的工艺路线为预处理一厌氧一好氧一(后处理)组合工艺。

3某红霉素生产企业发酵废水治理方案

河南省安阳市某制药厂是一家生产固体制剂和原料药的医药企业,该公司在原料药生产方面已取得批准文号的品种共7个,分别为红霉素、四环素、土霉素、吉他霉素、麦白霉素、烟酸林可霉素和酒石酸吉他霉素,公司红霉素生产规模为100t/a。该公司红霉素生产过程中产生的废水主要包括产品提取过程废水(离心分离废水、破乳废水、丁酯及丙酮溶剂的回收废水)、洗罐废水、滤布清洗废水、设备清洗水和地面清洗水等。

根据该工程设计情况及物料平衡分析,项目提取废水中主要含有发酵残留物、乙酸丁酯及丙酮等溶剂、少量残留的红霉素及其他杂质等。由于发酵过程中碳氮比例失调(氮源过剩),废水中含有硫酸盐。此外,根据物料使用情况,废水中还会含有磷酸盐、氯化钠等物质。目前,红霉素生产均采用发酵提取方法,发酵液经过滤后采用溶剂进行萃取,然后经离心分离、水洗、转碱、干燥等环节制取红霉素,国内红霉素生产厂家均采用发酵提取方法进行红霉素生产,部分环节采用设备不同,但主体工艺基本一致,因此废水水质差异不大。根据该红霉素生产项目的物料平衡计算,废水产生情况见表2。

根据废水产生情况,该公司选用“气浮+水解酸化+UASB+CASS+絮凝沉淀”组合处理工艺系统,具体工艺流程示意图见图1,废水处理结果见表3。

具体的废水处理工艺流程如下。①高浓度生产废水进入调节池,进行水质水量的调节,保证后续处理工艺的稳定运行。调节池中加曝气搅拌系统,防止悬浮物沉淀。②调节池出水进入水解酸化池,水解酸化过程能将废水中的非溶解态有机物截留并逐步转变为溶解态有机物,一些难于生物降解大分子物质被转化为易于降解的小分子物质如有机酸等,从而使废水的可生化性和降解速度大幅度提高,以利于后续好氧生物处理。根据《三废处理工程技术手册一废水卷》(化学工业出版社)等资料,预处理对废水的去除效率为COIM5%、BODs40%、SS50%。③水解酸化池出水可进入UASB厌氧反应系统,经厌氧处理可有效去除废水中大部分的有机物和悬浮物,其产生的沼气经脱硫后可送燃气锅炉作为燃料使用,其产生的污泥可送污泥压滤系统进行处理。根据《升流式厌氧污泥床反应器污水处理工程技术规范》(HJ2013-2012),UASB对污水的去除效率为COD80%~90%,BODs70%~80%。④厌氧系统的出水进入CASS好氧处理系统,CASS好氧处理系统是在传统SBR工艺上发展起来的一种新工艺,可有效去除废水中大部分有机物质n3。根据《序批式活性污泥法污水处理工程技术规范))(HJ577-2010),预处理+SBR对污染物的去除效率为COD70%~90%,BOD570%一90%,SS70%~90%,氨氮85%一95%,总磷50%一80%。故CASS的去除效率取COD85%、BODs95%、SS70%、氨氮85%和总磷50%。⑤出水进入絮凝沉淀系统,进一步去除悬浮小颗粒物,泥水分离后,上清液达标排放。

4结论

①红霉素生产废水含有较多难生物降解物质,属高浓度难生物降解废水。②目前国内主要的处理工艺路线为预处理一厌氧一好氧一(后处理)组合工艺。③根据安阳市某制药厂红霉素生产废水水质情况,“气浮+水解酸化+UASB+CASS+絮凝沉淀”组合处理工艺系统能够处理红霉素生产废水,使其达标。