本帖最后由 paqilai 于 2013-3-5 11:27 编辑 之前在泥客庄主的博客中看到这篇博文,觉得对我很有帮助,所以放上来和大家分享一下! 【写在前面的话】受朋友之邀,写一篇“命题作文”,对一个高干度脱水后的造纸污泥处置项目进行些分析。鉴于这个题目比较有普遍性,可能是很多人都关心的,也由于这个研究的结论与笔者一向所持观点并不矛盾,且颇有发明,就改了一下发在这里。 为避免误解,首先声明,笔者不赞成使用大量石灰进行调质。笔者得到的条件是客户已上或已运行类似的高干脱水装置。比较是基于给定的条件进行的一个理论分析。

之前在泥客庄主的博客中看到这篇博文,觉得对我很有帮助,所以放上来和大家分享一下!

【写在前面的话】受朋友之邀,写一篇“命题作文”,对一个高干度脱水后的造纸污泥处置项目进行些分析。鉴于这个题目比较有普遍性,可能是很多人都关心的,也由于这个研究的结论与笔者一向所持观点并不矛盾,且颇有发明,就改了一下发在这里。

为避免误解,首先声明,笔者不赞成使用大量石灰进行调质。笔者得到的条件是客户已上或已运行类似的高干脱水装置。比较是基于给定的条件进行的一个理论分析。

基于以前的经验,由于表格多多,会被系统以字数超标为由拒绝,所以只能分拆。由此造成的不便请海涵。

一、方案选择

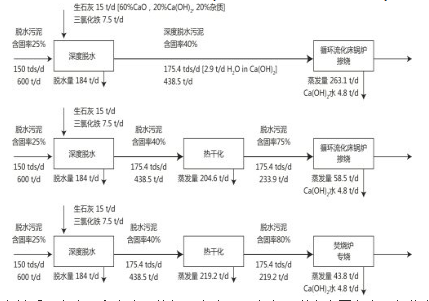

根据要求,对以下三种处置技术方案进行分析和比较:

——方案一、高干脱水后直接与煤掺混入循环流化床锅炉焚烧

——方案二、高干脱水并利用电厂蒸汽干化后与煤掺混入循环流化床锅炉掺烧

——方案三、高干脱水后利用自建干化焚烧系统进行焚烧

二、计算条件和取值

1、脱水污泥性质

造纸企业的污泥一般有三种:化学污泥、剩余污泥和初沉污泥,假设其干基比例分别为30%、35%、35%。按泥性可设干基低位热值分别为1100、2200、2400大卡/公斤,则平均干基低位热值1940大卡/公斤。

测算规模根据客户的要求,原脱水湿泥的含固率按25%考虑,干基污泥量150吨/日。此时,湿泥的收到基构成可能为:

|

燃料的剩余水分

|

M

|

75.00

|

|

灰分

|

A

|

10.70

|

|

碳

|

C

|

6.34

|

|

氢

|

H

|

0.92

|

|

氧

|

O

|

6.91

|

|

氮

|

N

|

0.08

|

|

硫

|

S

|

0.05

|

2、高干脱水后污泥性质

由于高干脱水需要添加大量无机化学药剂如三氯化铁和生石灰等,这将造成高干脱水后污泥的总干基量上升,热值相对下降。

干基总量的上升,意味着无机药剂也会将一部分水分带入高干脱水后的污泥。

由于生石灰水合,使得无机药剂的干重增加,即如果输入1公斤CaO,会产生1.321公斤的氢氧化钙干重。

氢氧化钙在580度的焚烧温度下分解为水和氧化钙。这意味着焚烧时还需考虑氢氧化钙重新生成氧化钙所需的分解热,以及重新释放出的水分对焚烧装置的影响。

为便于判断水分的具体量,假设市场采购的石灰含氧化钙、氢氧化钙和杂质,比例分别为60%、20%、20%。

根据要求,测算点选择的是石灰添加量为湿基的10%,脱水后含固率50%。按此比例推算,高干后的污泥干基量229.1吨/日。

由于无机药剂的稀释作用,原干基污泥的构成也发生改变,干基热值同比降为原来的65.5%,即1270大卡/公斤。

这样,用于计算的污泥燃料构成为(假设因添加无机质的量不同而有变化):

| 燃料的剩余水分 |

M

|

50.00

|

40.00

|

| 灰分 |

A

|

31.28

|

60.00

|

| 碳 |

C

|

8.30

|

20.42

|

| 氢 |

H

|

1.20

|

8.68

|

| 氧 |

O

|

9.05

|

1.26

|

| 氮 |

N

|

0.10

|

9.46

|

| 硫 |

S

|

0.07

|

0.11

|

用于计算的燃煤性质如下(取自《郑州热电厂670 t/h锅炉双稳燃宽调节浓淡煤粉燃烧器应用》):

| 燃料的剩余水分 |

M

|

9.14

|

| 灰分 |

A

|

26.30

|

| 碳 |

C

|

54.41

|

| 氢 |

H

|

2.74

|

| 氧 |

O

|

6.17

|

| 氮 |

N

|

0.84

|

| 硫 |

S

|

0.40

|

4、高干度脱水

为便于计算综合成本,有必要对高干度脱水的经济参数进行评估。主要取值如下:

- 吨干基处理量的脱水电耗140kW(根据某高干脱水技术提供商的数据);

- 日吨湿基处理量的投资2.0万元;

- 人员数量:8人

- 年维护成本相当于初始设备投资的比例:5%

5、循环流化床锅炉

采用了一台220吨蒸汽/小时产能的循环流化床锅炉作为参考炉型,蒸汽参数为:压力 9.81MPa,温度540度,给水温度150度。

对高干脱水污泥入循环流化床锅炉处置的技术经济分析,是基于不处置污泥时与处置污泥时的前后比较。

过剩空气系数均取1.22。

不处置污泥时,设排烟温度120度,蒸汽产量为额定产量220吨/时,以此时排出锅炉的湿烟气量为基本参考(锅炉设计上的限制)。

处置污泥时,方案一由于大量水分进入锅炉,出于硫酸腐蚀的考虑,设排烟温度160度;方案二设排烟温度135度。锅炉出口的湿烟气量一定的情况下,由于蒸汽占用体积大,干烟气量所占份额缩小,这意味着蒸汽产出量一定会减少;当然,考虑了污泥输入的热量,燃煤消耗量会减少。

从锅炉进煤口到出灰渣口、排烟口的锅炉全系统设为一个热工系,进行热平衡计算。不考虑蒸汽系统内部进行抽汽、再热以及发电、供热比例方面的变化。

所有焚烧的灰渣处置成本均暂不考虑。

锅炉事实上是作为“处置设施”处置污泥的,可能导致的成本如下:

锅炉的热效率降低,单位蒸汽产量的煤耗增加;

——蒸汽减产,减产蒸汽部分有利润损失;

——蒸汽减产,吨蒸汽产能的电耗成本分摊上升;

——原锅炉设备按照蒸吨所计算的折旧增加;

——可能对锅炉产生的磨损、腐蚀等,维护成本增加;

——新增干泥输送(运输)、料仓或混合上料等系统的配套投资及其折旧;

——灰渣量提高,导致灰渣捕捉、输送等处理和运输设备的负荷增大;

上述成本与损失可分别量化为:

——吨蒸汽减产量,考虑利润损失50元/吨(该参数蒸汽的价值>220元/吨);

——吨蒸汽产量的煤耗增加,以吨煤价格900元评估;

——其它各项损失,设方案一增加处置成本60元/吨湿泥;方案二增加20元/吨湿泥。

注意,上述三项取值属于假设,不一定能反映实际情况。