本文我们一起来了解下往复式压缩机液击问题的产生和应对 。

本文我们一起来了解下往复式压缩机液击问题的产生和应对 。

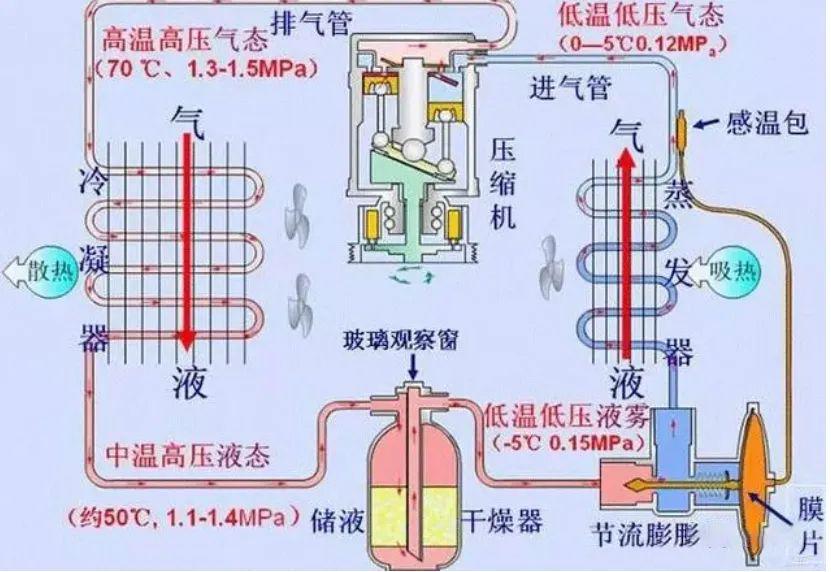

液击,简单说就是制冷剂液体(或润滑油)被压缩机吸入,因制冷剂因未能或未充分吸热蒸发,制冷剂液体或湿蒸汽被压缩机吸入到压缩机压缩腔内,与活塞、阀门等机械部件直接接触的现象。由于液体不可压缩的特性,这会导致压缩机内部压力急剧增高,造成机械部件受到强烈的冲击。

1、液击现象对往复式压缩机的主要破坏项:

(1)内部机械损坏:

最直接的后果是内部机械部件,如缸头垫片、连杆、排气阀片、阀板、阀板垫、活塞(顶部)、活塞销、连杆、曲轴、轴瓦等损坏等的损坏。由于液体不可压缩,其对这些部件的冲击可能导致严重的机械故障,甚至破裂。

(2)密封系统损坏:

密封系统可能因冲击而失效,导致制冷剂泄漏,影响系统的整体性能和效率。

(3)系统效率下降:

长期受到液击的影响,压缩机的工作效率会显著降低,导致整个制冷系统的效能下降。

2、下面我们重点来讲下曲轴连杆断裂和吸气阀片断裂的过程。

(1)吸气阀片断裂

吸气中夹杂较多液滴进入气缸时的流动属于两相流。两相流在吸气阀片上产生的冲击不仅强度大而且频率高,就好像台风夹杂着鹅卵石敲打在玻璃窗上,导致吸气阀片断裂。吸气阀片断裂是液击的典型特征和过程之一。

(2)曲轴连杆断裂

当液体没有及时蒸发和排出气缸,活塞接近上止点时会压缩液体,由于时间很短,这一压缩液体的过程产生压力,就好像是撞击,缸盖中也会传出金属敲击声,导致连杆折断。

液击的成因通常涉及多个方面:

(1)制冷剂管理不当:

过量的制冷剂充注或者制冷剂的不当回收循环,是造成液态制冷剂进入压缩机的主要原因之一。

(2)膨胀阀调节失误:

膨胀阀如果没有准确调节,可能导致制冷剂在蒸发器中未能完全蒸发,部分液态制冷剂进入压缩机。

(3)冷凝器和蒸发器温度控制不当:

温度控制不当可能导致制冷剂在蒸发器内未能充分蒸发,或在冷凝器中过度冷凝。

减少和避免液击需要综合考虑制冷系统的设计和操作:

1、减少制冷剂充注量:

保护压缩机免受液态制冷剂引起的故障最好的方法是把制冷剂充注量限制在压缩机允许范围之内。若不可能做到这一点,则应在 保证制冷效果的条件下,尽可能减少充注量 ,要对视液镜中因液体管径太细和压头太低产生的气泡引起警觉,合理充注制冷剂至关重要。

2、曲轴箱加热器:

曲轴箱加热器的功能是保持曲轴箱内冷冻油的温度高于系统中压缩机吸气入口的温度。 曲轴箱加热器在使用中一般是连续加热的,曲轴箱加热器用于防止迁移是十分有效的 ,但是曲轴箱加热器不能够保护液体回流对压缩机造成的伤害,且加热器必须在压缩机开机前很长一段时间预热,对于实际应用可操作性不强。

3、吸气管气液分离器:

在 吸气管上安装气液分离器,用来临时存放系统中溢流的液态制冷剂 ,并且以压缩机能够承受的速率向压缩机返回液体制冷剂。由于不同制冷系统总体充注量要求不同,制冷剂控制方法各不相同,是否需要气液分离器以及需要多大尺寸的气液分离器在很大程度上取决于具体系统的要求。

4、回气管过热加热器:

在寒冷季节,压缩机运行时仍然有回气带液的可能,这样可以 在压缩机回气管段增加电加热器或热气辅助提高压缩机回气过热度 ,这种方法简单有效,可增加过热检测装置使控制更加精确,从而保护压缩机,防止液击。

一旦发生液击,应立即采取以下措施:

(1)系统立即停机:

在发现液击迹象时,应立即停止系统运行,避免进一步损坏。

(2)检查内部损坏:

对压缩机进行彻底检查,评估内部零件是否有损坏,特别是活塞、连杆和阀门等关键部件。

(3)维修或更换损坏部件:

对损坏的部件进行修复或更换。

随着技术的发展,对液击问题的处理也在不断进步:

(1)先进的监控系统:

应用物联网技术和智能传感器,实时监控系统状态,提前预警可能的液击风险。

(2)自动化控制技术:

利用更高级的自动化控制系统来优化制冷系统的运行,减少人为操作错误造成的液击风险。

(3)新型制冷剂的应用:

探索使用新型环保制冷剂,减少环境影响,同时降低液击风险。