0 引言 目前我国建筑行业正处于转型升级期,国家大力发展装配式建筑。当前装配式建筑在施工过程中大多采用满堂钢管扣件支撑体系,这样的支撑体系存在施工空间狭小、材料用量大、施工效率低等问题,不能充分发挥装配式建筑的优势。如何从设计和施工层面实现装配式建筑的快速建造是当前建筑行业发展迫切需要解决的问题。对于高装配率的装配式建筑,其预制构件数量多,现场浇筑工作量小,构件吊装工作量大,因此构件的吊装效率是影响施工进度的关键因素,而构件的支撑体系是影响构件吊装效率的重要因素。结合装配式建筑快速建造的施工特点,按照安全可靠、施工快捷、经济合理的原则,研究新型的支撑方案,提高装配式建筑的施工效率和质量,仍然是当前装配式建筑探索的主要方向。

0 引言

目前我国建筑行业正处于转型升级期,国家大力发展装配式建筑。当前装配式建筑在施工过程中大多采用满堂钢管扣件支撑体系,这样的支撑体系存在施工空间狭小、材料用量大、施工效率低等问题,不能充分发挥装配式建筑的优势。如何从设计和施工层面实现装配式建筑的快速建造是当前建筑行业发展迫切需要解决的问题。对于高装配率的装配式建筑,其预制构件数量多,现场浇筑工作量小,构件吊装工作量大,因此构件的吊装效率是影响施工进度的关键因素,而构件的支撑体系是影响构件吊装效率的重要因素。结合装配式建筑快速建造的施工特点,按照安全可靠、施工快捷、经济合理的原则,研究新型的支撑方案,提高装配式建筑的施工效率和质量,仍然是当前装配式建筑探索的主要方向。

1 装配式混凝土框架结构快建体系

装配式混凝土框架结构快建体系是采用预制混凝土梁、多层整体预制混凝土柱、新型梁柱节点( SC 节点) 形成受力框架,同时采用预应力混凝土钢管桁架叠合板( PK3 板) 作为楼盖形成的一种结构体系。

1. 1 新型梁柱节点( SC 节点)

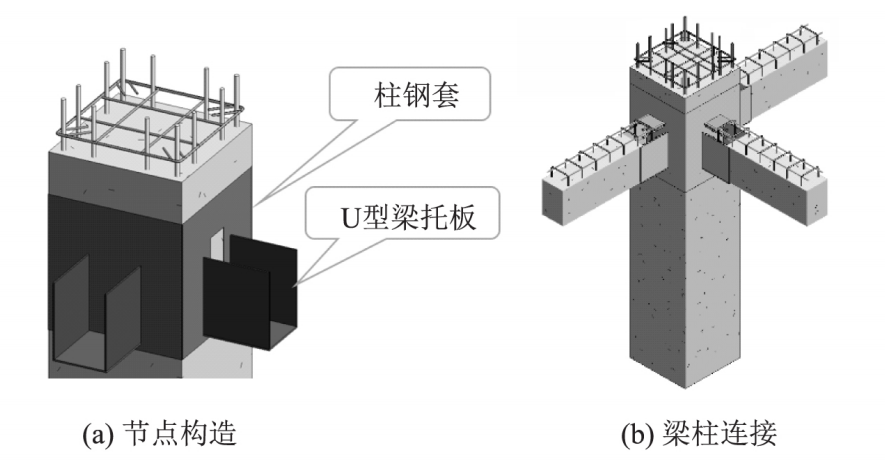

应用课题组发明专利中所述新型梁柱节点( SC 节点,如图1 所示) ,包括预制柱、预制梁和梁端现浇区。预制柱上预设有用于预制柱身的钢套盒,所述柱身钢套盒由位于柱身端面的2 块肋板和位于柱身侧面内含栓钉的4 块侧板组成; 柱身钢套盒的侧板上设置有开口朝上的U 型梁托板; 预制梁的上部纵筋和下部纵筋均通过连接板与所述柱身钢套盒的侧板连接,预制梁的腰筋与U 型梁托板连接; 在 U 型梁托板上现浇混凝土形成梁端与预制柱的整体连接,利用连接板、肋板、 U 型梁托实现预制梁柱间荷载的可靠传递。

图 1 SC 节点示意

1.2 预应力混凝土钢管桁架叠合板( PK3 板)

预应力混凝土钢管桁架叠合板( 简称 PK3 板,剖面如图 2 所示) 由 C40、C50 混凝土底板,1570 级消除应力钢丝和钢管混凝土桁架组成,底板厚度分为 35 mm、40 mm,标准宽度为 1. 0 m、1. 5 m、2. 1 m,长度为 2. 1 ~ 9. 0 m,与现浇层共同作用形成叠合板。上弦杆采用钢管灌注微膨胀高强砂浆( 图 3) ,单向底筋采用预应力螺旋钢丝H5. 0,腹杆采用 HPB300 级直径 6 mm 的钢筋,高度根据叠合板厚度进行调整。

图 2 PK3 板剖面

图 3 钢管桁架剖面

1.3 预制柱

柱子可按项目需要 2 ~ 3 层整体预制( 图 4) ,施工现场一次吊装,省去层间柱的套筒灌浆连接工序,减少套筒数量及灌浆料用量,简化施工工序并节约成本。

图 4 预制柱示意

2 支撑方案设计

传统的满堂脚手架支撑方案已不利于这种装配式建筑的快速建造,为达到科学合理、施工高效、快建的目标,结合这种预制框架结构的特点,本文对传统独立支撑方案进行了改进,并提出了一种新型的梁下张弦支撑方案供同行参考。

以成都市某多层办公楼项目局部标准跨 8. 1 m × 8. 1 m 为例,项目占地面积为 2 345 m2,建筑面积为 10 573 m2,层高为 3. 6 m。该办公楼采用装配整体式混凝土框架结构,预制构件包括预制梁、预制柱、预制楼梯、叠合板等。主梁沿 X 向跨中布置 2 道次梁,结构平面布置如图 5 所示。柱截面为 700 mm × 700 mm,主梁截面为 300 mm × 700 mm,次梁截面为 250 mm × 600 mm,板厚为120 mm,PK3 板板厚为 35 mm。3 层柱在工厂整体预制,预制梁、PK3 板采用一层一吊,梁板叠合层混凝土采用一层一浇,对 2 种支撑方案施工阶段分别运用有限元软件 MIDAS /Gen 进行计算分析,支撑所用钢材均为 Q345 钢。

图 5 结构平面布置

施工阶段荷载考虑如下:

1) 预制构件、现浇构件自重( 板厚 120 mm,自重 3. 0 kN/m2) ;

2) 施工活荷载 3. 0 kN/m2 ( 含施工设备、脚手架自重、施工振捣荷载等) ;

3) 风荷载 0. 2 kN/m2 ( 标准值按照当地 10 年重现期考虑) ;

4) 预制柱、预制梁施工阶段的不平衡荷载。

2.1 柱支撑专项方案

采用斜撑,在每层 2 个垂直的方向上各设置 1 道,支撑顶点设置在层高 2 /3 处。在梁、板叠合层混凝土未凝固前,结构未形成整体受力,预制柱主要承受梁压力、施工不平衡弯矩、风荷载等,水平及竖向荷载需考虑 3 层同时作用,因此首层预制柱及其斜撑受力较为复杂。细部计算中考虑柱套筒灌浆完毕后,底部固接,斜撑杆采用76 × 3,两端铰接。

采用有限元分析软件 MIDAS /Gen 进行计算( 图 6) 。结果表明,柱斜撑最大轴力为 63. 4 kN,应力比为 0. 328,强度及稳定性满足规范要求。

图 6 柱受力分析

2. 2 板支撑专项方案

叠合板在施工阶段为单向传力构件,待叠合层混凝土凝固后整体受力。叠合板 跨度为3 300 mm,依据《预应力混凝土钢管桁架叠合板》 ( L18ZG401) ,利用 PK3 板自身的特点,可以做到跨中免支撑。同时通过增加梁保护层厚度的方式,PK3 板板端可支撑在预制梁上,实现板端免支撑。梁保护层为 40 mm,板端实际支承长度为35 mm,采用有限元软件 ABAQUS 模拟计算( 图 7) ,预制板在施工荷载作用下变形产生的支座滑移量为 0. 8 mm,满足施工安全要求,跨中挠度为 8. 09 mm,小于正常使用阶段挠度限值,板底最大主拉应力为 43. 8 N/mm2,满足规范承载力及变形要求。

2.3 梁支撑专项方案

梁支撑专项方案拟采用优化后的独立支撑方案和张弦支撑方案。

1) 独立支撑方案

梁下独立支撑布置如图 8 所示 ,主梁的两端搁置在 SC 节点的 U 型梁托上,在梁跨度范围内设置独立支撑。X、Y 方向梁下各均匀布置 2 道独立支撑,依据《装配式结构独立钢支柱临时支撑系统应用技术规程》( DB37 /T 5053—2016) ,对独立钢立柱的强度、稳定性以及插销处抗剪强度等进行计算,并选用合适的支撑规格。MIDAS / Gen 有限元建模分析结果如图 9 所示。

结果表明,梁下独立支撑最大轴力为 75. 4 kN,支撑轴力略大于现有独立支撑设计承载力,需配合专业支撑设计公司开发。拟采用的定制独立支撑规格为 83 × 4,计算应力比为 0. 322,支撑设计满足规范要求。预制梁底、梁顶最大弯矩值分别为 49. 9 kN·m、14. 1 kN·m,均小于预制构件自身承载力,且混凝土表面最大拉应力小于其材料抗拉强度标准值,预制梁不会开裂。

图 7 板端支撑示意

图 8 梁下独立支撑布置

图 9 梁下独立支撑计算结果

2) 张弦支撑方案

张弦支撑由刚性上弦( 预制梁) 、竖向撑杆和柔性下弦( 拉杆) 组成。其通过底部弦杆受拉,上部预制梁混凝土受压实现预制构件平面拉压自平衡,如图 10 所示。基于课题组研究成果提出的梁张弦支撑方案,可满足施工期间预制梁承载力及挠度要求; 同时该支撑安装作业量小,杆件不落地,可为下部提供施工作业空间,对层高较高的公共建筑优势更为明显。

图 10 梁张弦支撑示意

根据 X、Y 方向梁荷载效应的不同,梁张弦支撑分为 X 方向梁张弦支撑和 Y 方向梁张弦支撑。支撑布置如图 11 所示。

采用有限元分析软件 MIDAS /Gen 进行整体计算,如图 12 所示。结果表明,下弦水平杆拉应力为 94. 9 MPa,下弦斜拉杆拉应力为 102. 6 MPa,竖向腹杆压应力为 68. 3 MPa,均满足规范要求。梁张弦支撑构件具体规格见表 1、表 2。

3 快建体系施工工序

快建体系施工工序( 以 2 跨连续独立支撑布置方案为例) : 定位放线 → 预制柱安装、临时支撑、套筒灌浆→预制梁吊装→梁下支撑安装→PK3 板吊装→叠合层混凝土浇筑、养护,重复上述施工工序完成其他主体结构施工。

图 11 梁张弦支撑布置

图 12 梁张弦支撑计算结果

图 13 施工工序

4 结 论

回顾近年来装配式建筑的发展,如何挖掘装配式结构的优势,如何更加精巧地设计、高效地施工、有效地降低成本,仍然是装配式建筑主要的探究方向。大量新工艺、新产品的出现,将有利于推动装配式建筑的快速发展。

1) 新型梁柱节点可1 ~ 3 层一起预制,大量减少传统做法中的现浇梁柱节点,减少灌浆套筒作业,同时实现梁的端部支撑,有利于提高施工质量和效率。

2) 预应力混凝土钢管桁架叠合板,预制部分厚 35 ~ 40 mm,容易实现将 130 mm 厚传统叠合板减少到 110 mm 的目标,节省材料,也可有效避免桁架筋下空间小穿管难的问题。采用的预应力筋承载力大、刚度高,结合预制梁保护层加厚作板端支撑,能实现板跨小于 3. 3 m 时免施工支撑。

3) 预制柱采用 3 层整体预制,底部套筒灌浆后,自身也能形成较高承载力; 预制梁自身有较大的承载力和刚度,充分考虑预制梁在施工阶段的卸荷作用,可降低梁下支撑密度,实现梁支撑优化。