针对目前城市轨道交通车辆运营过程中普遍存在车辆维护成本偏高,且在新一轮建设规划及未来线网规划线路不断增多的情况下,大量市域铁路D型车即将进入运营维保期,可能导致其维护成本远高于新车采购成本等问题,通过引入市域铁路D型车全寿命周期技术管理模式,分析成本控制影响因素,并根据检修成本控制原则,提出市域铁路D型车全寿命周期维护成本控制策略,即设计阶段制定合理的检修周期、经济检修方案,统筹匹配部件免维护周期与检修周期,制造阶段控制生产质量,运营阶段引入智能运维系统。结合调研结果表明:通过优化市域铁路D型车修程、修制、设备级检修维护计划及设计结构等措施,与传统地铁车辆检修成本相比,预期可实现检修理论估算值降本10%以上,避免车辆制造成本与运营成本分割产生的弊端,为市域铁路D型车全寿命周期成本研究提供参考。

针对目前城市轨道交通车辆运营过程中普遍存在车辆维护成本偏高,且在新一轮建设规划及未来线网规划线路不断增多的情况下,大量市域铁路D型车即将进入运营维保期,可能导致其维护成本远高于新车采购成本等问题,通过引入市域铁路D型车全寿命周期技术管理模式,分析成本控制影响因素,并根据检修成本控制原则,提出市域铁路D型车全寿命周期维护成本控制策略,即设计阶段制定合理的检修周期、经济检修方案,统筹匹配部件免维护周期与检修周期,制造阶段控制生产质量,运营阶段引入智能运维系统。结合调研结果表明:通过优化市域铁路D型车修程、修制、设备级检修维护计划及设计结构等措施,与传统地铁车辆检修成本相比,预期可实现检修理论估算值降本10%以上,避免车辆制造成本与运营成本分割产生的弊端,为市域铁路D型车全寿命周期成本研究提供参考。

全寿命周期是指在设计阶段就考虑产品寿命历程所有环节,将所有相关因素在产品设计分阶段得到综合规划和优化的一种设计理论。全寿命周期产品设计意味着不仅考虑其功能和结构,也兼顾研发及管理成本、采购成本、制造成本、试验成本、维护成本、能耗成本、报废成本的全寿命周期管理过程。

经过广泛调研北京、广州、台州、温州、重庆等国内部分城市市域铁路列车设计规范、修程、修制及检修维护情况等,总结出对于市域铁路D型车全寿命周期检修成本控制的影响因素主要如下。

(1)检修周期合理性。市域铁路列车各项标准和规范包含的修程、修制差异较大,存在检修周期未到标准但走行里程先到检修标准的情况,导致车辆产生使用寿命远不及设计寿命等问题。

(2)修程周期匹配性。检修周期与系统部件寿命周期、免维护周期不匹配,导致系统及部件存在过修或欠修等问题。

(3)检修操作维护性。设备可达性、可操作性、可维护性不高,造成检修效率低等问题。

(4)备品备件必要性。备品备件库存积压率高、通用性低、零部件的价格因素导致不易于采购等问题。

(5)智能运维融合度。检修智能化手段与基础业务融合度不足,人工成本偏高,智能运维数据利用率低,无法根据数据实施状态修。

综上所述,市域铁路D型车成本分析重点考虑降低检修维护成本。主要研究在满足运用条件下,通过全寿命周期的设计管理,分析比较不同技术路线产品的整车与系统采购成本,优化修程、修制,减少备品种类,提升产品性价比,降低检修维护成本。

3.1检修成本控制原则

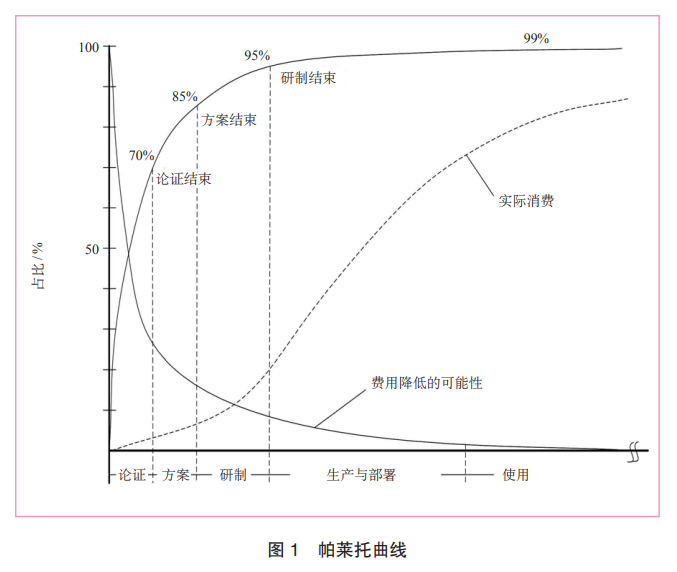

根据标准IEC 60300-3-3 : 1996 《可靠性管理第3部分 应用指南第3节 寿命周期成本分析(中文)》中说明:降本的最佳时机是设计初期,初步设计阶段已经决定产品50%以上的成本,降本工作越早实施效果越好,反映周期成本的帕莱托曲线如图1所示。

由图1表明,产品设计阶段对成本存在主要影响,设计阶段结束时产品95%的成本已经决定。检修成本控制原则主要分为以下几点。

(1)研制经济性的设计方案。在方案的初步阶段,设计团队应对各种设计方案的经济性进行讨论和比较,在方案确保满足可靠性、安全性的前提下,选择经济性更好的方案以提高部件检修匹配性。

(2)制定经济性的修程、修制方案。修程、修制是维修性的顶层规划,直接关系到车辆各子系统设备维修策略的制定,检修维护作业前应制定更标准、更合理、 更智能、更经济的修程、修制。

(3)研究经济性的设备检修方案。设计团队组织制定各子系统设备维修策略时,应避免过修或欠修;可以通过基于以可靠性为中心的维修(RCM)思维,结合车辆智能化监测功能、设备故障对运营可靠性的影响等综合考虑检修方案。

(4)选用经济性的备品备件。检修期间的备品备件成本占比较大,因此在设计阶段就应选择统型、寿命期长、免维修周期长、价格合理及易于采购的备品备件。

(5)考虑方案隐性的经济性。要求设计团队根据经验有意识考虑检修的可达性、可操作性、更少的维修人工需求、更短的检修时间,从而使产品具有良好的可检修性。

3.2检修成本控制策略

通过以上分析,可对市域铁路D型车设计阶段、生产制造阶段、运用阶段发生的成本分别制定相应措施进行成本控制及改善工作,实现全寿命周期检修维护成本控制。

3.2.1设计阶段

根据前期调研,市域铁路列车高级别修周期基本按照120万km执行;高级别修时间间隔周期基本按照4年执行;运用修基本按照隔日检及月检形式执行。

在计划预防为主的检修体系下,车辆检修周期制定需考虑里程、年限等相关因素,目前修程、修制的制定主要是根据轴承免维护周期,再根据设计方案和其他部件的寿命及免维护周期确定检修周期,市域铁路列车修程项目部分调研数据如表1所示。

通过调研结果,同时考虑修程、修制制约因素,市域铁路D型车检修周期的优化可参考以下几点。

(1)根据相关规定,齿轮箱轴承、牵引电机轴承的寿命或免维护周期已调整为145万km。

(2)通过智能化技术替代人工,采用多日检取代日检,降低人工成本。

(3)月检按照均衡修切分。

(4)使检修周期与部件寿命的匹配性合理化,减少过修和欠修。

按照目前架大修修程年走行里程25~30万km计算,如果年走行里程在30万km,第一次高级别修在第4年进行,则高级别修次数为7次,且最后一次高级别修在第28年进行,同时其他部件都要参考此周期制定维修计划,对于降本不利;如果年走行里程为25万km,第一次高级别修则可在第5年进行,高级别修次数减少为5次。此种维修周期的先进性主要体现如下。

(1)依据各部件寿命及免维护周期规划,高级别修定为5~6年,架大修可减少1~2次,同时避免出现最后一次高级别修周期不满足的情况。

(2)通过智能化替代人工,实现4日检取代2日检,降低人工成本,具体如表2所示。

依据修程优化,市域铁路D型车检修大致降本有以下几点。

(1)按年走行里程30万km计算,架大修次数可从7次降低到5次(减少1次架修、1次大修),降低比例约为30%。

(2)日常检修由双日检调整为4日检,人工成本降低比例理论值约为50%。

而在设计阶段,需为市域铁路D型车研究经济的设备维护方案,主要如下。

(1)采用模块化与标准化的设计原则。模块化、标准化的设计可以降低检修耗时、减少维护需求,部件易于维护。

(2)采用系统集成化的设计原则。集成化设计理念可实现硬件、功能、链路传输等方面的深度融合,优化整车性能,便于车辆的运用与维护。

(3)大量采用低维护需求相关技术。如中国标准地铁设计应用逻辑控制单元(LCU),以及无油空压机避免多次注油与换油等。其中,以RCM理念制定设备级的检修策略,重点关注设备对车辆运行可靠性、安全性影响,结合车辆智能化监测功能,侧重于对关键零部件制定检修策略。具体检修策略包括:对于监测到的零部件多考虑视情维修,对于不能监测的关键件评估采用较保守的检修周期,对于具备控制冗余的电气件多采用常规功能测试及故障修为主的策略,对于非关键件可采用故障修为主的策略等。

充分利用市域铁路D型车零部件免维护周期和使用寿命,如免维护周期或使用寿命不在各修级规定的时间年限或里程时,可按照以下方案执行。

(1)当检修或更换时间在修级允许的停车时间内时,可变更为月检并注明检修或更换周期。

(2)当不满足上述条件且介于架修与大修之间时,不影响行车安全的可纳入高一修级进行检修,影响行车安全的需纳入低一修级,具体可结合现行架大修部件实际状态进行向上或向下调整。

假设某部件使用寿命为8年,首先在设计阶段考虑部件检修要求,从结构或材料选择提高部件的免维护周期及使用寿命,其次考虑在均衡修采用周转件方式维修的可行性,再次考虑降级到5年架修,综合分析检修方式的维修成本,最终采用既可行且成本最优的方式。例如通过设计优化乘客信息系统(PIS),部件使用寿命由10年延长至15年,30年整车寿命周期内减少1次更换;通过修程、修制优化电气连接器,检查及清洁可由每月调整至每3月等。

3.2.2制造阶段

市域铁路D型车在生产制造阶段可通过优化工艺布局、工艺流程设计,以精益标准工位、节拍化流水线组织生产,建立标准工位,固化工位作业人员,同时采取科学切分作业、明确计划任务、清晰工位管理、精准物料配送、细化部件检查等措施进行精益生产推进及质量保障,并通过智能制造进行信息化管理工作。

3.2.3运用修阶段

(1)通过轨旁检测智能化技术降本。科学制定检修规程,通过在轨旁安装基于机器视觉、红外线、激光等传感技术的检测装置,列车经过时自动检测车辆外观、关键零部件状态及关键磨耗件尺寸等信息,并通过数据分析处理及时发现异常并自动报警提示,实现自动化日常巡检,降低人工成本。

(2)通过智能运维技术降本。检修智能化手段与基础业务融合,实现数据采集、数据管理、数据分析及业务管理功能,为产品提供维修决策,达到降低运营故障率,优化修程、修制,降低全寿命周期检修成本的目的。智能运维手段也可实现列车运行状态监控、列车故障实时报警等,通过各系统检修智能化可缩短检修工时及降低人工成本。

综上所述,市域铁路D型车全寿命周期检修维护成本控制策略可从以下方面进行考虑。

(1)通过设计优化、提高检修匹配性。结合标准市域列车的修程、修制,分析梳理车辆各系统全寿命周期维保项点变化和维保成本减少,降低检修成本。

(2)修程、修制优化。通过调整架大修周期,制定合理的车辆、部件检修方案,理论检修成本可降低比例为18.9%,综合考虑延长周期导致的部件成本升高,此比例仍会有所降低。

(3)智能化检修手段。采用智能运维系统的车辆段,可以通过智能检测系统功能,提高检修效率,缩短日常维保时间,降低人工成本。

(4)通过备品备件优化手段。关注零部件价格和易于采购等因素,提高部件互换性。

根据相似项目经验和成本结果,通过列车修程、修制的优化、设备级检修维护计划的优化、设计结构的优化等措施,综合考虑预期可实现理论检修降本约10%以上。