纺织工厂印染过程中需要消耗大量的水资源,为了将当下环保型社会、经济发展口号落实到位,需要将废水零排放作为企业持续发展的终极目标,就必须引进工艺先进的印染废水零排放设计方案。 本文结合江苏君霖纺织5000吨印染废水零排放项目,从染色废水、PVA退浆废水、减量废水三方面对该案的废水来源进行深入分析,设计出适合本案实际情况的废水处理流程,并对本案的设计思路与目标、工艺流程的设计进行重点探讨,包含反渗透工艺的介绍及冷源蒸发器技术在本案中的应用方法及效果。以期本文可以为此领域的相关人员提供一定的参考意见。

纺织工厂印染过程中需要消耗大量的水资源,为了将当下环保型社会、经济发展口号落实到位,需要将废水零排放作为企业持续发展的终极目标,就必须引进工艺先进的印染废水零排放设计方案。

本文结合江苏君霖纺织5000吨印染废水零排放项目,从染色废水、PVA退浆废水、减量废水三方面对该案的废水来源进行深入分析,设计出适合本案实际情况的废水处理流程,并对本案的设计思路与目标、工艺流程的设计进行重点探讨,包含反渗透工艺的介绍及冷源蒸发器技术在本案中的应用方法及效果。以期本文可以为此领域的相关人员提供一定的参考意见。

受我国经济高速发展的影响,纺织行业印染废水的排放量增幅较大,对环境造成了较为严重的破坏。印染废水因中有机物含量高、生化性差、色度深、难降解、有毒性、可见度低等原因很难达到排放标准,应用高效、新型的处理工艺对其进行零排放处理成为社会各界所关注的焦点问题。

与传统的印染废水处理不同,采用包含冷源蒸发器、反渗透工艺等多种高科技处理方法的零排放工艺可有效提高印染废水的处理效率。本文结合实际项目对零排放工艺的设计方案及应用成效进行详细分析,从中总结该方法对纺织工厂印染废水的处理优势。

本项目由上海澄华环境工程有限公司承建,旨在为江苏君霖纺织科技有限公司研发、设计出一套适合其发展现状及未来规划的废水零排放处理工艺方案,以期实现环保型企业发展的号召。本项目基于前期《印染废水处理及部分回用工程(5000m3/d)》基础对其印染废水进行零排放设计,并对前期工程中的排放水进行回用处理。

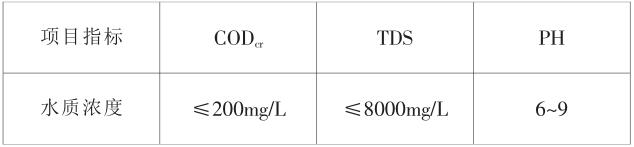

在设计之前,考虑到现有废水的高浓度估计水量为500m3/d,因此将排放量降至1325m3/d,加工回用系统的处理水量设计为1500m3/d,以每天运行20小时计算,将每小时的处理水量定位73m3。废水零排放系统进水水质及回用水水质指标如表1,表2。

表1废水零排放系统进水水质标准

表2回用水水质标准

此外,本案还采用了上海澄华环境工程有限公司的HUBF高位厌氧专利技术、冷源蒸发结晶和盐提纯技术,实现了废水零排放及盐回收再利用的目标。

本案范围以废水处理站为界,自废水进入中间池后至蒸发系统为止,包括界区内涉及到的设备、电气、管道、土建等各专业设计,但不包括废水处理站区以外的废水收集管道系统以及绿化设施等方面的设计。

2.1PVA退浆废水和碱减量废水

项目在开展之前,首先对其废水来源进行了现场勘查,结合君霖纺织公司提供的数据资料,发现PVA退浆废水和减量废水是所有印染废水中占比较多的一种。

纺织工厂的产品多数经由烧毛、退浆、煮炼、丝光、染色等前处理环节,加之印花、蒸化、水洗、拉幅定型、整理等后处理环节,方可制成成品,其产品的制作流程较为复杂,多个环节需要用到化学浆料。PVA废水的主要成分为化学浆料,虽然该类废水的排量比较小,但是其污染浓度很高,该类废水中的COD含量较高、BOD含量低,因此其生化性比较差。

涤纶仿真丝碱减量工序是碱减量废水的主要来源,包含涤纶水解物、对乙二醇、苯二甲酸等,对苯二甲酸的含量更是高达75%。碱减量废水的PH值一般都高于12,有机物浓度也比较高。碱减量工序环节排放的印染

废水,其中CODCr最高可达数万mg/L,废水中的COD、BOD含量都比较高,因此,废水中的高分子有机物与部分燃料很难使用生物降解法进行处理,属于高浓度难降解有机废水。因为乙二醇与对苯二甲酸的合成需要使用含锑的催化剂,例如乙二醇锑、醋酸锑等,其在合成过程中,锑元素以游离状态均匀分散于聚酯纤维中,这些聚酯纤维会在制造与印染过程中进行更深一步的加工,进入退浆与碱减量工序中,处于游离状态中的锑就会进入废水中并沉积下来,因此,锑也是印染废水处理的一个重要目标内容。

2.2染色废水

一般情况下,纺织工厂的染色废水排量大普遍较大,其废水水质受到不同燃料的影响,呈现出不同的污染物成分,多数含有染料、浆料、助剂、表面活性剂。染色废水具有高色度、低COD、BOD值的特点,其生化性同样较差。

各类废水具有不同的成分特点,君霖纺织公司的PVA退浆废水、碱减量废水、染色废水中所含有的COD、SS、色度、锑等均是印染废水零排放工艺设计方案首要考虑的问题。

另一方面,因为本案主要对部分废水做回用处理,因此,所采用的回用方案也应根据不同废水的浊度、电导率等指标进行设计。

3.1设计思路和目标

本案根据同类废水处理的成功案例经验,结合本项目的水量与水质特点,安排以下几点设计思路:

(1)为稳定本案废水处理的水质水量,设计出一套酸析预处理系统,以防水质数量因突发情况产生大幅度变动,对生化系统造成不必要的破坏影响。

(2)考虑到本案废水处理的生化性较差因素,为提高生物处理效率,设计出一款适宜与本案的HUBF厌氧罐,可用它代替初沉池物化加药处理环节。

(3)为实现废水处理的高效COD去除率,办案设计了HFST好氧流化床,用来提高COD的去除率。

(4)为满足本案对回用水的处理要求,设计出一套使用的RO系统,用来实现1000吨脱盐水精回用目标。

(5)设计完成一套深度生化装置,为COD达标提供双重保障,同时还能实现1200吨左右的废水处理粗回用目标。

(6)因为本案为零排放工艺标准,因此采用蒸发结晶系统+RO膜系统的方式,为废水处理后的排放标准进行双重把关。

(7)将污泥减量化概念引入本案全工艺过程,生化段的全部剩余污泥必须经过预酸化,才能进入HUBF厌氧罐。本案采用的HUBF系统由厌氧专用载体和特效菌剂A/B共同组成,从而达到废水中污泥的减量目的,最终实现污泥零排放目标。

(8)充分利用本案废水处理系统的可回收利用能源,从而降低零排放系统的能耗。

(9)设计本案处理系统时,在确保系统运行效果稳定的前提下,可以尽量提高膜系统的回收率,减少蒸发量,降低系统的投资成本及运行成本。其中用系统的回收率可根据进水盐份浓度调整。

根据浓水水量,蒸发结晶系统的设计处理能力为7.5t/h(以20小时计)。目前,应用较广的蒸发技术有MVR蒸发、多效蒸发以及较为前沿的冷源蒸发技术。以本项目为例,对三种蒸发技术的能耗情况进行比较分析,如下表3所示。

表3蒸发器运行情况比较

电费以0.7元/度计,蒸汽以200元/m3计。

三种工艺中多效蒸发器投资低,但是运行费用较高,且不宜即开即停;MVR和冷源蒸发器运行费用相当,冷源蒸发投资略低,并且可以随时启停,综合考虑三种蒸发技术的能耗、运行费用和投资,本方案建议选取冷源蒸发技术。

经过蒸发结晶系统处理后,大部分盐分形成结晶盐,根据高浓度废水的水质情况,结晶盐成分主要为硫酸钠。另外,有少量母液排出,经过絮凝沉淀处理后回到生化系统前端高浓度废水调节池,与新鲜废水共同进入后续处理工艺。另外,膜系统的药洗水、超滤产生的浓水等回到前端工艺,一并处理后进入后续系统。

此外,考虑前期工艺的回用部分采用了活性炭处理,会产生固废,故对前期工艺进行了优化,改为超滤系统。

3.2工艺流程设计

3.2.1反渗透工艺介绍

反渗透是现阶段精密度最高的膜法液体分离技术,该技术的主要分离对象是溶液中的离子,它可以阻挡住几乎所有的溶解性盐,以及分子量直径100mm的有机物,但可以允许水分子透过。

通过足够的压力让溶液中含的溶剂可以通过反渗透膜分离出来,分离方向与渗透方向相反,反渗透工艺是一项利用大于反渗透法的反渗透压力实现水与杂物的分离、提纯、浓缩溶液的计划,不需要任何化学物质即可实现脱盐处理,其脱盐率基本可达98%以上,已经被水处理行业广泛应用。

本案的废水净化技术结合了深度深化与湿度物化两种方法,根据项目的废水性质及对处理要求的不同,对前端和后端进行不同的工艺处理,采用上海澄华环境工程有限公司自主研发的印染废水工艺包“HUBF高效厌氧反应器+HFST好氧反应器”,首先对PVA退浆废水和碱减量废水进行酸析预处理,然后进入生化处理系统,此时废水中的COD指标可降至8000~10000mg/L,为后续生化处理系统的稳定运行提供保障。

此类废水经过预处理与两级生化处理后,再与染色废水一同进入RO系统中,以浓水混合的状态进入除锑环节,处理达标后可排放。

染色废水经过印染废水工艺包处理后,一部分出水作为粗回用水直接应用到生产过程中,另一部分出水经过活性炭过滤后,经RO深度净化工艺处理,作为精回用水在生产工艺中使用。

本案在设计零排放工艺的过程中,不仅考虑到如何提高水处理效率,降低能耗,减少生化污泥减量,实现生化污泥零排放等目标。还对零排放工艺系统中的主要设备,实施了自动化控制设计,以傻瓜运行方式,既可以保证废水处理系统的可控化操作,还能降低人力资源成本。

完整、高效、可靠的系统设备,可以降低系统后期维护工作量,同时还能保证系统的运行稳定性。

利用先进的PO反渗透膜技术,可以减少废水处理中的药剂使用量,降低业主对废水处理所投入的工作量及费用。反渗透工艺系统在运行过程中,可以时刻根据经水流量的波动情况、水质情况,生产产量变化情况等,调节处理速度。

该系统处理效果比较稳定,适应性比较强,可以将废水的水质变化、水量波动的程度控制在适当范围内,还能保证废水处理后的出水水质,应用成效非常好。

3.2.2冷源蒸发器技术

冷源蒸发器技术主要利用强磁场的磁化作用,改变废水处理中结晶盐与沉积物的晶体结构,同时结合饱和母液流体环境、蒸发温度低等特点,完成盐分结晶过程。可以大幅度降低盐分晶体、沉积物晶体与换热面的锚定机率,同时配以浓缩液作为载体,完成湿式出盐。并且冷源蒸发器很少存在堵塞、结垢现象。

此外,因为冷源蒸发结晶出盐的温度为常温常压饱和母液状态下出盐,因此,可以利用不同盐分的密度在不同浓缩的饱和母液液体环境内依靠重力作用进行自然分层,实现湿式分盐,这与膜法分盐及其他常规分盐方式不同,此分盐方法可以大大降低业主的投资及运行成本,同时还能增加分盐工艺的实操性。

本案中的零排放印染废水处理系统,采用膜浓缩+蒸发结晶的组合技术。利用膜浓缩减量系统的稳定性与高回收率,实现本案废水处理系统零排放降低成本的目的,本案在设计过程中,着重考虑废水中的悬浮颗粒物、有机质含量、污堵因子对膜浓缩系统可能产生的影响,从而为膜浓缩系统的稳定运行提供保证基础。

经济的腾飞使得人们对生活水平的要求越来越高,更多的人开始注重衣着打扮,纺织公司为了抓住流行趋势与消费市场,其产品种类越来越多。

纺织行业印染废水的排放量也随之大幅度增加,为保护好生态环境,如果继续采用传统的印染废水处理工艺很难处理掉废水中的色度问题,只能去除掉废水中的一部分有机物,对较难讲解的色度与有机污染物仍然不能进行有效地去除。

本案中通过使用上海澄华环境工程有限公司自主研发的印染废水工艺包“HUBF高效厌氧反应器+HFST好氧反应器”废水处理方案,结合先进的膜浓缩+蒸发结晶的组合技术,以及RO反渗透工艺,设计出一套系统性极强的可自动化废水处理系统,不仅提高了君霖纺织公司的废水处理成效及回收利用效率,还为该公司节约了废水处理成本,减少了废水处理工作量,系统实用性强。

可以为纺织工厂印染废水的零排放工艺设计提供参考思路。